氯化法钛白氧化反应器的制作方法

1.本发明属于钛白粉生产技术领域,特别涉及氯化法钛白氧化反应器。

背景技术:

2.氧化反应器是氯化法钛白生产过程中的核心设备,是影响整个氯化法钛白装置能否正常运行、能否生产出高质量产品的关键因素。在工业化氯化法钛白生产过程中,ticl4与o2在高温、压力条件下极短时间内完成反应,并生成微米级tio2颗粒。在这一反应过程中,要解决(1)、合理的反应器结构使生成物粒度分布达到颜料级tio2要求。(2)、加热段合理的结构设计使o2在短时间内从900℃被均匀加热到1600℃左右。(3)、加热段温度很高,甲苯燃烧区最高达3000℃,应选择合理的设备结构使流场合理,保证设备使用寿命。(4)、高温ticl4强腐蚀性以及在ticl4加料环出口高速气流冲蚀,应选择合适耐腐蚀、耐磨蚀材料。(5)、采取特殊设计的ticl4加料环,确保径向ticl4气体均压稳流量加入,使得生成物粒度均匀,(6)、合理的冷却方式以保护ticl4加料环,(7)、细微的tio2颗粒极易粘壁,要有可靠的“防疤”、“除疤”措施。

3.在如此苛刻工艺条件,目前国内的氧化反应器还有很多不足之处:1.加热段直接在热氧和甲苯火焰混合的高温下运行,设备内衬寿命相当较短,需要定期更换耐火材料;2.设备结构的原因导致混合段四氯化钛的加入流量和压力不够均匀,影响氧化基料产品的质量和运行效果;3.当甲苯枪经过甲苯枪接口插入至加热段内部提供燃烧结束后,将甲苯枪取出时,容易导致加热段内部的热质逆流;4.当气体在加热段内部燃烧时,由于燃烧瞬间容易产生高温高压的作用,容易导致加热段内部损坏。

4.因此,发明氯化法钛白氧化反应器来解决上述问题很有必要。

技术实现要素:

5.针对上述问题,本发明提供了氯化法钛白氧化反应器,以解决上述背景技术中提出的问题。

6.为实现上述目的,本发明提供如下技术方案:氯化法钛白氧化反应器,包括加热段、反应段和急冷段,加热段整体分为左中右三段,这三段通过法兰盘固定在起形成一个炉体;加热段左端中部设置有甲苯枪接口,加热段左端的外径面上设置有一个至四个热氧进气管口,热氧进气管口以加热段圆心为中心环形阵列分布在加热段上,热氧进气管口与加热段的轴心线呈60至85度夹角;加热段的右端与反应段相通接,反应段由进气室和加料环构成,进气室为蜗壳式环状结构,若干个加料环固定在进气室的内壁上,相邻的二个加料环之间形成管通道,管通道内壁上固定有耐高温变径陶瓷管,变径陶瓷管为由外向内直径渐次缩小的陶瓷管;

进气室设置有四氯化钛进气口,同时进气室沿热段的轴向设置有反应段进气口与反应段出气口,反应段进气口与加热段的右端相通接,反应段出气口与急冷段的左端相通接,急冷段为气液换热器,反应段出来的基料进入气液换热器中换热冷却。

7.进一步的,所述管通道为四至十二个,所述加热段的本体由外壳和耐火绝热材料构成,外壳材料材质为镍基合金材料,耐火绝热材料内衬固定在外壳的内壁上。

8.进一步的,所述热氧进气管口与加热段还可以为垂直切向设置,且热氧进气管口内部衬耐火材料,所述加热段内衬开设有斜切孔,氧进气管口通道与斜切孔相连,所述斜切孔与热氧进气管口通道通过浇筑耐火材料一体成型设置,所述斜切口与加热段轴向夹角为45至75度设置。

9.进一步的,所述进气室的蜗壳式环状结构内部空腔结构的内径还可以开为从大到小依次螺旋式减小,进气室壳体为镍基合金钢板材质;所述进气室内部的加料环为圆环式实体结构,其材质为镍基合金锻件材料,加料环四周均布开设8

‑

16个管通道,管通道由外到内直径逐渐缩小,管通道内部紧衬变径的耐高温陶瓷管。

10.进一步的,所述甲苯枪接口一端固定套接有加宽套,所述加宽套与甲苯枪接口为一体成型设置,所述甲苯枪接口位于加宽套内部的一段开设有加宽孔,所述加宽孔的截面形状为矩形设置,且内顶壁和内底壁均铰接有挡板,所述挡板表面贯穿连接有弧形杆,所述弧形杆一端与加宽孔内壁固定连接,且表面套接有第一弹簧,所述加宽套位于加热段内部的一端均匀开设有若干个防护槽,所述防护槽内部设置有防护装置。

11.进一步的,所述防护装置包括柱塞和缓冲弹簧,所述柱塞与防护槽内壁呈精密配合偶件滑动设置,所述缓冲弹簧两端均设置有弹簧座,且防护槽一端与加宽套外部之间开设有透气孔,其中一个所述弹簧座位于透气孔位置为通孔设置,两个所述弹簧座之间设置有液压缓冲装置。

12.进一步的,所述液压缓冲装置包括液压筒和推杆,所述推杆一端与液压筒内部滑动插接有设置,且固定连接有活塞,所述液压筒内部设置有液压油,且液压油的体积小于液压筒体积的一半设置,所述活塞两侧之间贯通设置有若干个进液装置和出液装置,且进液装置的数量小于出液装置的数量。

13.进一步的,所述进液装置和出液装置均包括工形通道,所述工形通道内部一端设置有密封塞,所述密封塞表面活动贯穿连接有t形杆,所述t形杆表面套接有第二弹簧,所述t形杆一端固定连接有滤板,所述滤板表面为均匀的孔状设置,且与工形通道内壁固定连接,所述进液装置和出液装置内部的密封塞方向为相反设置。

14.本发明的技术效果和优点:1、本发明通过利用合理的热氧进气管口布局,使热氧进入加热段后沿其内壁轴向螺旋向前流动,避免设备内壁受甲苯枪火焰直接灼烧,延长设备的使用寿命;采用蜗壳形设计的四氯化钛气室可以有效保证四氯化钛流量压力稳定,使热氧和四氯化钛充分混合反应,提高反应生成的半成品基料质量。

15.2、本发明通过设有加宽套,经过两个挡板顶开,挡板在第一弹簧的作用下恢复闭合装置从而有效的防止加热段内热态介质逆流。

16.3、本发明通过设有防护装置,使防护槽内部的柱塞产生压缩,使柱塞压缩缓冲弹簧,增加加热段内部的空间,使高压气体对防护槽内部施压,从而防止加热段内部瞬间高压

造成损坏。

17.4、本发明通过设有液压缓冲装置,柱塞在缓冲弹簧的作用下缓慢恢复原位,其过程为将进液装置内部的密封塞顶开,从而使气体和液压油缓慢的流至活塞一侧,从而防止柱塞在缓冲弹簧的作用下快速恢复原位产生惯性力,导致缓冲弹簧与柱塞之间脱落损坏。

18.本发明的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过在说明书和附图中所指出的结构来实现和获得。

附图说明

19.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

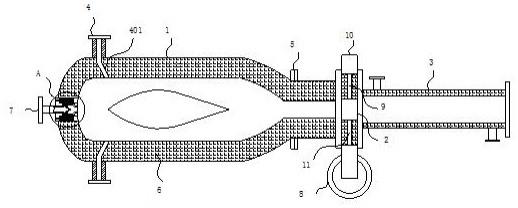

20.图1示出了本发明实施例的整体结构示意图;图2示出了本发明图1中a

‑

a处剖视图;图3示出了本发明图1中b

‑

b处剖视图;图4示出了本发明实施例的整体结构剖视图;图5示出了本发明实施例的整体结构左视图;图6示出了本发明实施例的反应段结构左视图;图7示出了本发明实施例的图4中a部放大图;图8示出了本发明实施例的图7中b部放大图;图9示出了本发明实施例的图8中c部放大图;图中:1、加热段;2、反应段;2a、反应段进气口;2b、反应段出气口;3、急冷段;4、热氧进气管口;401、斜切口;5、法兰盘;6、耐火绝热材料;7、甲苯枪接口;701、加宽套;702、加宽孔;703、挡板;704、弧形杆;705、第一弹簧;706、防护槽;707、柱塞;708、缓冲弹簧;709、弹簧座;710、透气孔;711、液压筒;712、推杆;713、活塞;714、工形通道;715、密封塞;716、t形杆;717、第二弹簧;718、滤板;8、四氯化钛进气口;9、管通道;10、进气室;11、加料环。

具体实施方式

21.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地说明,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

22.本发明提供了氯化法钛白氧化反应器,如图1

‑

9所示,包括加热段1、反应段2和急冷段3,加热段1整体分为左中右三段,这三段通过法兰盘5固定在起形成一个炉体;加热段1左端中部设置有甲苯枪接口7,加热段1左端的外径面上设置有一个至四个热氧进气管口4,热氧进气管口4以加热段1圆心为中心环形阵列分布在加热段1上,热氧进气管口4与加热段1的轴心线呈60至85度夹角;加热段1的右端与反应段2相通接,反应段2由进气室10和加料环11构成,进气室10

为蜗壳式环状结构,若干个加料环11固定在进气室10的内壁上,相邻的二个加料环11之间形成管通道9,管通道9内壁上固定有耐高温变径陶瓷管,变径陶瓷管为由外向内直径渐次缩小的陶瓷管;进气室10设置有四氯化钛进气口8,同时进气室10沿热段的轴向设置有反应段进气口2a与反应段出气口2b,反应段进气口2a与加热段1的右端相通接,反应段出气口2b与急冷段3的左端相通接,急冷段3为气液换热器,反应段2出来的基料进入气液换热器中换热冷却,通过利用合理的热氧进气管口4布局,使热氧进入加热段1后沿其内壁轴向螺旋向前流动,避免设备内壁受火焰直接灼烧,延长设备的使用寿命;采用蜗壳形设计的四氯化钛气室可以有效保证四氯化钛流量压力稳定,使热氧和四氯化钛充分混合反应,提高反应生成的半成品基料质量。

23.作为本发明的一种具体实施方式,所述管通道9为四至十二个,所述加热段1的本体由外壳和耐火绝热材料6构成,外壳材料材质为镍基合金材料,耐火绝热材料6内衬固定在外壳的内壁上。

24.为本发明的一种具体实施方式,所述热氧进气管口4与加热段1还可以为垂直切向设置,且热氧进气管口4内部衬耐火材料,所述加热段1内衬开设有斜切孔401,氧进气管口4通道与斜切孔401相连,所述斜切孔401与热氧进气管口4通道通过浇筑耐火材料一体成型设置,所述斜切口401与加热段1轴向夹角为45至75度设置,通过将热氧进气管口4与加热段1外表面垂直设置,有效的较小热杨进气管口4的切应力,增加热氧进气管口4的使用寿命。

25.为本发明的一种具体实施方式,所述进气室10的蜗壳式环状结构内部空腔结构的内径还可以开为从大到小依次螺旋式减小,进气室10壳体为镍基合金钢板材质;所述进气室10内部的加料环11为圆环式实体结构,其材质为镍基合金锻件材料,加料环11四周均布开设8

‑

16个管通道9,管通道9由外到内直径逐渐缩小,管通道9内部紧衬变径的耐高温陶瓷管,当四氯化钛经过四氯化钛进气口8进入进气室10内部,并且经过进气室10的蜗壳结构,在输送的过程中进行混合,然后经过管通道9与燃烧的热氧进行混合,经过反应段出气口2b排入急冷段3进行冷却,通过进气室10蜗壳结构,有效的增加气体混合效率,提高反应效果。

26.为本发明的一种具体实施方式,所述甲苯枪接口7一端固定套接有加宽套701,所述加宽套701与甲苯枪接口7为一体成型设置,所述甲苯枪接口7位于加宽套701内部的一段开设有加宽孔702,所述加宽孔702的截面形状为矩形设置,且内顶壁和内底壁均铰接有挡板703,所述挡板703表面贯穿连接有弧形杆704,所述弧形杆704一端与加宽孔702内壁固定连接,且表面套接有第一弹簧705,所述加宽套701位于加热段1内部的一端均匀开设有若干个防护槽706,所述防护槽706内部设置有防护装置,通过设有防护装置,使防护槽706内部的柱塞707产生压缩,使柱塞707压缩缓冲弹簧708,增加加热段1内部的空间,使高压气体对防护槽706内部施压,从而防止加热段1内部瞬间高压造成损坏。

27.作为本发明的一种具体实施方式,所述防护装置包括柱塞707和缓冲弹簧708,所述柱塞707与防护槽706内壁呈精密配合偶件滑动设置,所述缓冲弹簧708两端均设置有弹簧座709,且防护槽706一端与加宽套701外部之间开设有透气孔710,其中一个所述弹簧座709位于透气孔710位置为通孔设置,两个所述弹簧座709之间设置有液压缓冲装置,通过设有液压缓冲装置,柱塞707在缓冲弹簧708的作用下缓慢恢复原位,其过程为将进液装置内部的密封塞715顶开,从而使气体和液压油缓慢的流至活塞713一侧,从而防止柱塞707在缓

冲弹簧708的作用下快速恢复原位产生惯性力,导致缓冲弹簧708与柱塞707之间脱落损坏。

28.作为本发明的一种具体实施方式,所述液压缓冲装置包括液压筒711和推杆712,所述推杆712一端与液压筒711内部滑动插接有设置,且固定连接有活塞713,所述液压筒711内部设置有液压油,且液压油的体积小于液压筒711体积的一半设置,所述活塞713两侧之间贯通设置有若干个进液装置和出液装置,且进液装置的数量小于出液装置的数量,有利于防止柱塞707在缓冲弹簧708的作用下快速恢复原位产生惯性力,导致缓冲弹簧708与柱塞707之间脱落损坏。

29.作为本发明的一种具体实施方式,所述进液装置和出液装置均包括工形通道714,所述工形通道714内部一端设置有密封塞715,所述密封塞715表面活动贯穿连接有t形杆716,所述t形杆716表面套接有第二弹簧717,所述t形杆716一端固定连接有滤板718,所述滤板718表面为均匀的孔状设置,且与工形通道714内壁固定连接,所述进液装置和出液装置内部的密封塞715方向为相反设置,通过氧进气管口角度可调节设置,转动热氧进气管口4,使热氧进气管口4一端的密封球401在球槽402内部转动,使]形杆406的一端插入相对应的插槽409内部,从而改变热氧进气管口4的倾斜角度,有效的改变燃烧区域,增加加热效率。

30.本发明工作原理:参照说明书附图1

‑

9,预热后的高温热氧(950℃)进入加热段1,经过热氧管接口沿设备内壁螺旋形向前流动,加热段1顶端设有甲苯枪接口7,通过甲苯燃烧的高温火焰(3000℃)在加热段1中央区域对四周的热氧进一步均匀加热升温,升温并混合后的热氧(1600℃)沿设备轴向进入混合段中心,同时预热后的四氯化钛气体(450℃)进入反应段2,经蜗壳气室均匀分布后经四氯化钛变径管通道9沿径向进入氧化炉中心与热氧混合,快速反应并急冷段3,生成的基料颗粒在此不断长大,通过反应段2外部夹套冷却水强制循环换热,快速冷却反应段2的基料并控制颗粒粒径和粒径分布在要求范围,并且进入加热段1的热氧能够沿加热段1内壁螺旋向前快速流动,使热氧在被加热段1中央区域的甲苯燃烧火焰均匀加热的同时,也可避免设备本体受火焰直接灼烧,延长设备的使用寿命,以及蜗壳式进气室10可以保证进入反应段2中的四氯化钛压力和流量均匀稳定,使四氯化钛径向进入氧化炉与高温氧气垂直快速均匀混合,为防止四氯化钛对加料环11的冲刷和腐蚀;当甲苯枪接口7提供燃烧的甲苯时,一方面甲苯进入时初始压力小,导致甲苯扩散,另一方面停止提供甲苯时,甲苯枪接口7内部会遗留部分甲苯,仍会产生一段燃烧时间,影响数据误差,因此本发明提供的解决方案为:当甲苯经过甲苯枪接口7进入加宽孔702内部,经过挡板703将甲苯进行短暂的截留,当甲苯压力越来越大时,将两个挡板703顶开,使甲苯快速冲出甲苯枪接口7,从而有效的防止甲苯扩散,当停止甲苯供应时,挡板703在第一弹簧705的作用下恢复闭合装置,从而减少与加热段1内部相通的甲苯量,减少数据误差;当气体在加热段1内部燃烧时,由于燃烧瞬间容易产生高温高压的作用,容易导致加热段1内部损坏,因此本发明提供的解决方案为:当加热段1内部压力瞬间增加时,使防护槽706内部的柱塞707产生压缩,使柱塞707压缩缓冲弹簧708,增加加热段1内部的空间,使高压气体对防护槽706内部施压,从而防止加热段1内部瞬间高压造成损坏,柱塞707压缩的过程中,使弹簧座709带动推杆712推动活塞713在液压筒711内部移动,将液压筒711内部的气体和液压油进行压缩,并且在压缩的过程中将出液装置内部的密封塞715顶开,使气体和

液压油挤压至活塞713的另一侧,从而达到对柱塞707的缓冲作用,当燃烧完成后,柱塞707在缓冲弹簧708的作用下缓慢恢复原位,其过程为将进液装置内部的密封塞715顶开,从而使气体和液压油缓慢的流至活塞713一侧,从而防止柱塞707在缓冲弹簧708的作用下快速恢复原位产生惯性力,导致缓冲弹簧708与柱塞707之间脱落损坏。

31.尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1