一种提取维生素B12用弱酸阳树脂及其合成方法与流程

一种提取维生素b12用弱酸阳树脂及其合成方法

技术领域

1.本发明属于化工、医药技术领域,具体涉及一种提取维生素b12用弱酸阳树脂及其合成方法。

背景技术:

2.维生素b

12

(简称vb

12

)为红色结晶型粉末,无臭无味,易溶于水、乙醇和丙酮,不溶于氯仿和乙醚,在强酸或碱性溶液中易分解,在弱酸条件下(ph4.5~5.0)最稳定,在弱酸性或中性条件下有一定的耐热性。自然界的vb

12

都是微生物合成的,高等动植物不能自己制造vb

12

。vb

12

可以促进人体内红细胞的发育和成熟,维持机体的造血功能,预防恶性贫血。还有维护神经系统健康、促进碳水化合物、脂肪、和蛋白质的代谢等作用。药品和食品用vb

12

通常是放线菌、费氏丙酸杆菌、脱氮假单孢杆菌等发酵生产的。vb

12

的提炼方法主要有溶剂萃取法和树脂提取法,早期vb

12

的提取采用溶剂萃取法,该方法有机溶剂消耗量大、污染严重、效率低,已经被淘汰,现在工业化vb

12

的提取主要依靠树脂法。

3.在发酵生产vb

12

的过程中,发酵液一般添加有碳源、氮源、钴盐等无机盐、表面活性剂等多种营养成分及助剂,细菌产生的vb

12

大部分保留于细胞内,也有少部分存在于胞外液中,发酵过程完成后,分离菌丝体和胞外液。菌丝体用机械法或酸热法破碎细胞壁后,过滤除去残余的菌丝体,vb

12

进入滤液,其含量一般在100~300ppm,胞外液中含量更低一些。实验发现,带有羧基(

‑

cooh)的弱酸性阳树脂,能够优先吸vb

12

,将vb

12

的浓度提高20~30倍,排出滤液中脂溶性或水溶性的蛋白质杂质和其它杂质,起到初步提纯vb

12

的作用。

4.市场上水处理用弱酸树脂,vb

12

吸附量小,洗脱不完全,也不能保证特定杂质的去除,因此,必须研制一种满足vb

12

纯化要求的专用弱酸阳树脂。

技术实现要素:

5.本发明所要解决的技术问题在于针对上述现有技术中的不足,提供一种提取维生素b12用弱酸阳树脂及其合成方法,提高弱酸树脂对vb

12

的吸附量,能够将滤液中vb

12

浓缩30倍以上,并且用15%的洗脱剂洗脱约1倍树脂体积,能将vb

12

全部洗脱下来,不拖尾,洗脱液检测大部分杂质已被除去。

6.本发明采用以下技术方案:

7.一种提取维生素b12用弱酸阳树脂的合成方法,将分散剂、水相阻聚剂加入食盐水中升温搅拌制成水相;将单体、致孔剂和引发剂混合均匀配成油相;将油相加入水相中,待油相和水相完全分层后调节油相粒度,再进行分段保温,待反应结束后,通入水蒸气提取回收致孔剂,再依次经水洗和烘干后筛分得弱酸阳树脂前体;向弱酸阳树脂前体中加入naoh溶液,分段升温至95℃,然后经保温水解后降温,抽滤回收碱液,先水洗至ph≤9,再用hcl溶液中和至ph≤2,最后水洗至ph中性,使用反渗透纯水洗涤至出水cod合格,得到弱酸阳树脂。

8.具体的,分散剂:水相阻聚剂:食盐水的质量体积比=0.05~0.50:0.0005~

0.0010:100,食盐水的密度为1.15~1.18g/ml,食盐水中nacl的含量为20%~24%;分散剂为羟乙基纤维素,水相阻聚剂为次甲基蓝。

9.具体的,单体包括甲基丙烯酸甲酯、丙烯酸甲酯、丙烯酸、丙烯腈、二乙烯苯、三烯丙基三聚异氰酸酯和三羟甲基丙烷三甲基丙烯酸酯;致孔剂包括200#汽油、异构十二烷、甲苯中的一种或几种;引发剂为过氧化苯甲酰或偶氮二异丁腈。

10.进一步的,单体:200#汽油:异构十二烷:甲苯的质量比=100:(0~60):(0~30):(0~40);单体:甲基丙烯酸甲酯:二乙烯苯:三烯丙基三聚异氰酸酯:三羟甲基丙烷三甲基丙烯酸酯的质量比=100:(0~55):(6~15):(0~2):(0~3),剩余为丙烯酸甲酯;引发剂:单体的质量比=(1~2):100。

11.具体的,弱酸阳树脂前体的粒径为0.3~0.8mm。

12.具体的,水蒸气的温度为105~110℃。

13.具体的,油相和水相完全分层后调节油相粒度,进行分段保温,具体为:以2~3℃/10min的速度从室温升至55~65℃,保温3小时,再升温至75~85℃,保温3小时,最后升温至85~95℃保温6小时,降温。

14.具体的,将弱酸阳树脂前体和浓度8%~20%的naoh溶液混合,搅拌状态下,升温80~90℃,保温2~3小时,升温至95℃,保温5~10小时。

15.进一步的,弱酸阳树脂前体:naoh溶液的质量体积比为1:6~10。

16.本发明的另一个技术方案是,一种提取维生素b12用弱酸阳树脂,采用所述的方法制备而成,弱酸阳树脂的弱酸交换容量为7.57~10.54mmol/gd,含水量为55.94%~64.00%,转型膨胀率为78.0%~89.2%。

17.与现有技术相比,本发明至少具有以下有益效果:

18.一种提取维生素b12用弱酸阳树脂合成方法,选用合适的单体配比和致孔剂配比组合,具有特定的交换容量和含水量范围,氢型到钠型转型膨胀率较低,对vb

12

同样体积的吸附柱,可以装填更多树脂,提高设备利用率;回收的致孔剂用气相色谱法检测各组分含量,再按工艺要求补充相应的组分就能用于下一批树脂生产,生产过程不产生废油,烘干白球主要为了筛分方便,烘干到水分≤10%即可;水解用naoh溶液,在水解完成后,抽滤回收,补充固体naoh和水后,也能用于下一批树脂生产,减小了废碱液的排放。

19.进一步的,分散剂:水相阻聚剂:食盐水=(0.05~0.50):(0.0005~0.0010):100可以保持水相有合适的粘度和表面张力,树脂中间体白球的粒径范围绝大部分在0.315~1.0mm的范围内;水相阻聚剂的用量可以保证溶解在水相中的单体不发生聚合反应与油相单体达到溶解平衡,保证油相成球率;密度1.15~1.18g/ml的近饱和浓度的食盐水由于盐析效应,可以降低单体在水相中的溶解度。

20.进一步的,本发明制备的弱酸阳树脂,交联剂需要用到二乙烯苯和三烯丙基三聚异氰酸酯(taic)、三羟甲基丙烷三甲基丙烯酸酯(tmptma)两种交联剂中的一种作为复合交联剂,以避免单一用二乙烯苯做交联剂引起的树脂结块等问题。

21.进一步的,合成树脂所用的致孔剂200#汽油、异构十二烷、甲苯中的一种或几种可通过水蒸气提取进行回收,回收的致孔剂用气相色谱法检测各组分含量,再按工艺要求补充相应的组分就能用于下一批树脂生产,生产过程不产生废油;

22.进一步的,弱酸阳树脂前体的粒径为0.3~0.8mm,生产出来的树脂粒径在0.40~

1.00mm的范围内,树脂前体成球收率较高,料液或水通过成品树脂的阻力小。

23.进一步的,水蒸气提取温度设定为105~110℃,可以保证致孔剂提取完全,并且高温对树脂性能无明显影响。

24.进一步的,聚合阶段分段保温操作的第一档温度是55~65℃,温度过低,聚合反应引发速度太慢,定型太慢,容易产生大量末子球,影响收率;温度过高,聚合热集中释放,釜温过高,容易冒锅跑料。

25.进一步的,水解阶段分段升温的第一档保温温度是80~90℃,保温水解时间2~3小时,保温温度过低,水解反应缓慢,生产周期拉长;保温温度过高,水解速度过快,大量甲醇放出,容易造成安全事故。

26.进一步的,弱酸阳树脂前体:naoh溶液=1:(6~10)(重量/体积),可以保证水解完全后,钠型树脂在反应釜内能搅拌均匀,并且不浪费氢氧化钠溶液。

27.一种提取维生素b12用弱酸阳树脂,本发明合成的树脂对vb

12

吸附量大,对于vb

12

吸附量大于9kg/m3树脂,用15%~30%的氨水能将95%以上的树脂吸附的vb

12

洗脱下来,洗脱峰集中不拖尾。树脂氢型和铵型转型膨胀率小于90%,同体积的吸附柱能装填更多树脂,有利于提高设备利用率。本发明的树脂机械强度和抗氧化性能良好,能耐受使用过程的磨损和经常要进行的次氯酸钠消毒过程。

28.综上所述,本发明合成适合于vb

12

提取用的弱酸阳树脂,其vb

12

吸附量高,解吸峰集中,解吸液vb

12

浓度高,杂质含量少。树脂转型膨胀率低,机械强度高,抗氧化性能良好。

29.下面通过实施例,对本发明的技术方案做进一步的详细描述。

具体实施方式

30.应当理解,当在本说明书和所附权利要求书中使用时,术语“包括”和“包含”指示所描述特征、整体、步骤、操作、元素和/或组件的存在,但并不排除一个或多个其它特征、整体、步骤、操作、元素、组件和/或其集合的存在或添加。

31.还应当理解,在本发明说明书中所使用的术语仅仅是出于描述特定实施例的目的而并不意在限制本发明。如在本发明说明书和所附权利要求书中所使用的那样,除非上下文清楚地指明其它情况,否则单数形式的“一”、“一个”及“该”意在包括复数形式。

32.还应当进一步理解,在本发明说明书和所附权利要求书中使用的术语“和/或”是指相关联列出的项中的一个或多个的任何组合以及所有可能组合,并且包括这些组合。

33.本发明一种提取维生素b12用弱酸阳树脂及其合成方法,包括以下步骤:

34.s1、将分散剂、水相阻聚剂加入食盐水中,分散剂:水相阻聚剂:食盐水的质量体积比=0.05~0.50:0.0005~0.0010:100,食盐水的密度为d=1.15~1.18g/ml(nacl的含量=20%~24%),升温搅拌均匀配成水相;将单体、致孔剂和引发剂混合均匀配成油相;将油相加入水相中静置15分钟,待油相和水相完全分层后控制搅拌转速调节油相粒度大小,再进行分段保温操作,完成聚合反应;反应结束后,水蒸气提取回收致孔剂,水洗,烘干,筛分得粒径0.3~0.8mm的弱酸阳树脂前体

‑

白球;

35.其中,分散剂为羟乙基纤维素,水相阻聚剂为次甲基蓝。

36.配制油相的单体包括甲基丙烯酸甲酯、丙烯酸甲酯、丙烯酸、丙烯腈、二乙烯苯、三烯丙基三聚异氰酸酯(taic)和三羟甲基丙烷三甲基丙烯酸酯(tmptma)。

37.单体总质量:甲基丙烯酸甲酯:二乙烯苯:taic:tmptma的质量比=100:(0~55):(6~15):(0~2):(0~3),剩余质量由丙烯酸甲酯补足至100。

38.甲基丙烯酸甲酯、丙烯酸甲酯、丙烯酸、丙烯腈通过蒸馏法脱除阻聚剂,二乙烯苯、tmptma通过树脂法脱除阻聚剂,taic不用脱除阻聚剂。

39.配制油相的致孔剂包括200#汽油、异构十二烷、甲苯中的一种或几种。

40.油相中,单体总质量:200#汽油:异构十二烷:甲苯的质量比=100:(0~60):(0~30):(0~40)。

41.配制油相的引发剂包括过氧化苯甲酰(bpo)、偶氮二异丁腈等。

42.引发剂:单体的质量比=(1~2):100。

43.分段保温的操作为以2~3℃/10分钟的速度从室温升至55~65℃,保温3小时,接着升温至75~85℃,保温3小时,接着升温至85~95℃,保温6小时,降温。

44.s2、将步骤s1制备的白球投入反应釜,加入naoh溶液,分段升温至95℃,保温水解;然后,降温,抽滤回收碱液,大量水洗至ph≤9,加入10%hcl溶液中和至ph≤2,并在此ph值下稳定1小时,若ph升高,要适当补加hcl溶液;大量水洗至ph中性,换用反渗透纯水洗涤至出水cod合格,出料,包装。

45.白球:naoh溶液=1:(6~10)(重量/体积),naoh的浓度为8%~20%。在三口瓶中投入白球、naoh溶液,搅拌状态下,升温80~90℃保温2~3小时,升温至95℃保温5~10小时,降温至室温,抽滤回收碱液,大量水洗至近中性,加酸转型,大量水洗至近中性,出料。

46.为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。通常在此处的描述和所示的本发明实施例的组件可以通过各种不同的配置来布置和设计。因此,以下对提供的本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

47.实施例1

48.在3000ml的三颈瓶中,加入1200ml食盐水(d=1.18g/ml),5%的羟乙基纤维素溶液60g,0.1%的次甲基蓝水溶液12ml,搅拌均匀,升温至40℃备用。在1000ml烧杯中加入甲基丙烯酸甲酯191.1g,丙烯酸甲酯127.5g,63.0%的二乙烯苯34.2g,taic7.2g,过氧化苯甲酰7.2g,200#汽油216g,搅拌均匀后,加入三颈瓶中,静置10分钟,待油水相分层稳定后,开动搅拌打粒度,控制粒度范围在0.38mm。以2℃/10分钟的速度升温至65℃,保温3小时,升温至75℃,保温3小时,升温至95℃,保温6小时。降温,洗球。将白球装入水蒸气提取器,通入105℃的水蒸气,吹提和回收致孔剂,至凝结水表面无油花,提取结束。将提取好的白球烘干,筛分,收集粒径0.3mm的白球。

49.白球(含湿量7.8%)60g,加10%naoh溶液500ml,以3℃/10分钟的速度升温至80℃,保温2小时;以2℃/10分钟的速度升温至95℃,保温10小时,降温,抽滤回收碱液,大量水洗至ph=9,加入10%hcl溶液至ph≤2,搅拌稳定1小时,抽滤,大量水洗至近中性,出料。

50.按gb8144~87测得弱酸交换容量9.70mmol/gd,含水量64.00%,转型膨胀率89.2%。

51.实施例2

52.在3000ml的三颈瓶中,加入1200ml食盐水(d=1.15g/ml),5%的羟乙基纤维素溶液60g,0.1%的次甲基蓝水溶液12ml,搅拌均匀,升温至40℃备用。在1000ml烧杯中加入甲基丙烯酸甲酯16.2g,丙烯酸甲酯307.1g,63.0%的二乙烯苯45.7g,taic7.2g,过氧化苯甲酰7.2g,200#汽油126g,甲苯72g,搅拌均匀后,加入三颈瓶中,静置10分钟,待油水相分层稳定后,开动搅拌打粒度,控制粒度范围在0.4mm。以2℃/10分钟的速度升温至65℃,保温3小时,升温至85℃,保温3小时,升温至95℃,保温6小时。降温,洗球。将白球装入水蒸气提取器,通入106℃的水蒸气,吹提和回收致孔剂,至凝结水表面无油花,提取结束。将提取好的白球烘干,筛分,收集粒径0.4mm的白球。

53.白球(含湿量9.1%)60g,加20%naoh溶液500ml,以3℃/10分钟的速度升温至82℃,保温3小时;以2℃/10分钟的速度升温至95℃,保温6小时,降温,抽滤回收碱液,大量水洗至ph=9,加入10%hcl溶液至ph≤2,搅拌稳定1小时,抽滤,大量水洗至近中性,出料。

54.按gb8144~87测得弱酸交换容量10.54mmol/gd,含水量62.86%,转型膨胀率86.5%。

55.实施例3

56.在3000ml的三颈瓶中,加入1200ml食盐水(d=1.18g/ml),5%的羟乙基纤维素溶液60g,0.1%的次甲基蓝水溶液12ml,搅拌均匀,升温至40℃备用。在1000ml烧杯中加入丙烯酸甲酯301.4g,63.0%的二乙烯苯51.4g,tmptma7.2g,过氧化苯甲酰7.2g,异构十二烷77g,甲苯138g,搅拌均匀后,加入三颈瓶中,静置10分钟,待油水相分层稳定后,开动搅拌打粒度,控制粒度范围在0.5mm。以2℃/10分钟的速度升温至60℃,保温3小时,升温至80℃,保温3小时,升温至90℃,保温6小时。降温,洗球。将白球装入水蒸气提取器,通入107℃的水蒸气,吹提和回收致孔剂,至凝结水表面无油花,提取结束。将提取好的白球烘干,筛分,收集粒径0.5mm的白球。

57.白球(含湿量5.9%)60g,加20%naoh溶液500ml,以3℃/10分钟的速度升温至85℃,保温3小时;以2℃/10分钟的速度升温至95℃,保温10小时,降温,抽滤回收碱液,大量水洗至ph=9,加入10%hcl溶液至ph≤2,搅拌稳定1小时,抽滤,大量水洗至近中性,出料。

58.按gb8144~87测得弱酸交换容量10.07mmol/gd,含水量61.62%,转型膨胀率88.3%。

59.实施例4

60.在3000ml的三颈瓶中,加入1200ml食盐水(d=1.18g/ml),5%的羟乙基纤维素溶液60g,0.1%的次甲基蓝水溶液12ml,搅拌均匀,升温至40℃备用。在1000ml烧杯中加入丙烯酸甲酯295.9g,63.0%的二乙烯苯56.9g,tmptma7.2g,过氧化苯甲酰7.2g,异构十二烷72g,甲苯144g,搅拌均匀后,加入三颈瓶中,静置10分钟,待油水相分层稳定后,开动搅拌打粒度,控制粒度范围在0.6mm。以3℃/10分钟的速度升温至60℃,保温3小时,升温至80℃,保温3小时,升温至90℃,保温6小时。降温,洗球。将白球装入水蒸气提取器,通入108℃的水蒸气,吹提和回收致孔剂,至凝结水表面无油花,提取结束。将提取好的白球烘干,筛分,收集粒径0.6mm的白球。

61.白球(含湿量6.7%)60g,加8%naoh溶液500ml,以2℃/10分钟的速度升温至88℃,保温3小时;以2℃/10分钟的速度升温至95℃,保温6小时,降温,抽滤回收碱液,大量水洗至

ph=9,加入10%hcl溶液至ph≤2,搅拌稳定1小时,抽滤,大量水洗至近中性,出料。

62.按gb8144~87测得弱酸交换容量7.57mmol/gd,含水量59.21%,转型膨胀率84.0%。

63.实施例5

64.在3000ml的三颈瓶中,加入1200ml食盐水(d=1.18g/ml),5%的羟乙基纤维素溶液60g,0.1%的次甲基蓝水溶液12ml,搅拌均匀,升温至40℃备用。在1000ml烧杯中加入甲基丙烯酸甲酯35.0g,丙烯酸甲酯260.9g,63.0%的二乙烯苯93.7g,tmptma12.0g,过氧化苯甲酰7.2g,异构十二烷108g,甲苯126g,搅拌均匀后,加入三颈瓶中,静置10分钟,待油水相分层稳定后,开动搅拌打粒度,控制粒度在0.7mm;以3℃/10分钟的速度升温至55℃,保温3小时,升温至80℃,保温3小时,升温至85℃,保温6小时。降温,洗球。将白球装入水蒸气提取器,通入109℃的水蒸气,吹提和回收致孔剂,至凝结水表面无油花,提取结束;将提取好的白球烘干,筛分,收集粒径0.7mm的白球。

65.白球(含湿量7.5%)60g,加8%naoh溶液500ml,以2℃/10分钟的速度升温至85℃,保温3小时;以3℃/10分钟的速度升温至95℃,保温6小时,降温,抽滤回收碱液,大量水洗至ph=9,加入10%hcl溶液至ph≤2,搅拌稳定1小时,抽滤,大量水洗至近中性,出料。

66.按gb8144~87测得弱酸交换容量8.24mmol/gd,含水量55.94%,转型膨胀率78.0%。

67.实施例6

68.在3000ml的三颈瓶中,加入1200ml食盐水(d=1.18g/ml),5%的羟乙基纤维素溶液60g,0.1%的次甲基蓝水溶液12ml,搅拌均匀,升温至40℃备用。在1000ml烧杯中加入丙烯酸甲酯295.9g,63.0%的二乙烯苯56.9g,tmptma7.2g,过氧化苯甲酰7.2g,回收致孔剂160g(气相色谱检测甲苯含量68.7%),补加异构十二烷22g,甲苯34g,搅拌均匀后,加入三颈瓶中,静置10分钟,待油水相分层稳定后,开动搅拌打粒度,控制粒度范围在0.8mm。以3℃/10分钟的速度升温至55℃,保温3小时,升温至85℃,保温3小时,升温至85℃,保温6小时。降温,洗球。将白球装入水蒸气提取器,通入110℃的水蒸气,吹提和回收致孔剂,至凝结水表面无油花,提取结束。将提取好的白球烘干,筛分,收集粒径0.8mm的白球。

69.白球(含湿量9.2%)60g,加8%naoh溶液500ml,以2℃/10分钟的速度升温至90℃,保温3小时;以3℃/10分钟的速度升温至95℃,保温6小时,降温,抽滤回收碱液,大量水洗至ph=9,加入10%hcl溶液至ph≤2,搅拌稳定1小时,抽滤,大量水洗至近中性,出料。

70.按gb8144~87测得弱酸交换容量8.35mmol/gd,含水量56.52%,转型膨胀率80.1%。

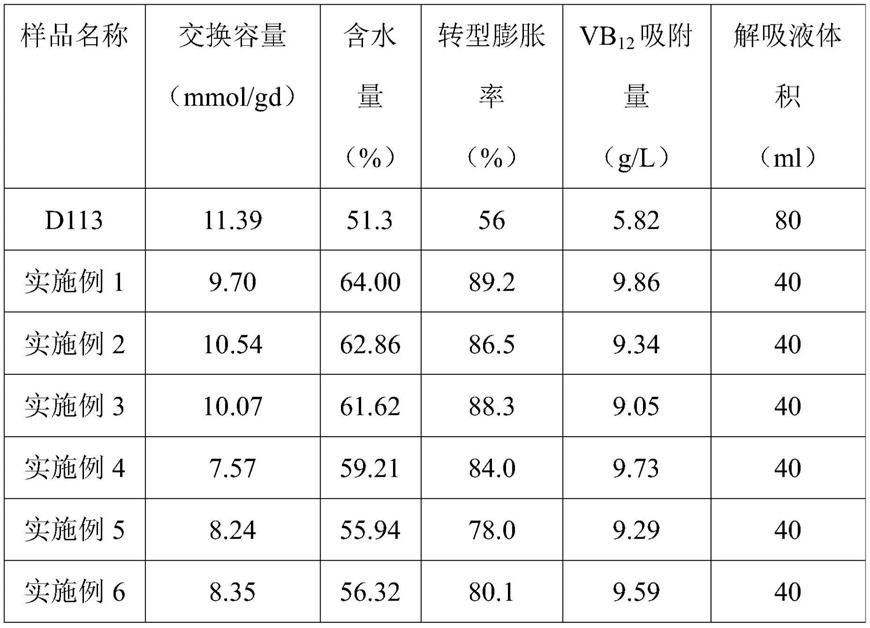

71.应用实验

72.将对比样水处理用弱酸阳树脂d113,及实施例1~6制备的氢型样品各40ml装入直径25mm,长300mm的交换柱,进行vb

12

的吸附和解吸试验,结果如下表:

[0073][0074]

从上表可以看出本发明制备的弱酸性阳树脂,对vb

12

的吸附量明显高于水处理用的弱酸阳树脂d113,并且洗脱峰集中在洗脱液的1倍体积内。

[0075]

实施例1~6所合成的树脂转型膨胀率可以控制在90%以内,以提高设备利用率。实施例1~6解吸液按规定流程精制后,寄给vb

12

生产厂家检验,特定杂质已被除去,产品符合提取vb

12

生产过程要求。

[0076]

综上所述,本发明一种提取维生素b12用弱酸阳树脂及其合成方法,选用合适的单体配比和致孔剂配比组合,合成的弱酸阳树脂交换容量和含水量在一定的范围内,树脂具有合适的孔结构和比表面积,对vb

12

吸附量大,洗脱峰集中,树脂氢型到钠型转型膨胀率较低,对同样体积的吸附柱,可以装填更多树脂,提高设备利用率;本发明的弱酸阳树脂适用于vb

12

生产过程的初级提取和精制。

[0077]

以上内容仅为说明本发明的技术思想,不能以此限定本发明的保护范围,凡是按照本发明提出的技术思想,在技术方案基础上所做的任何改动,均落入本发明权利要求书的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1