基于随机旋转颗粒的增强型无源微混合器及其制作方法

1.本发明涉及基于随机旋转颗粒的增强型无源微混合器及其制作方法

背景技术:

2.微混合器是一种能够快速混合和快速分析等功能的微器件,处于微流控芯片各功能模块的前段,是研究人员所关注的重点之一。由于混合器中的流体是在微尺度下实现的混合,层流扩散是其混合的主要形式,因此微流体的混合十分困难。常用的微混合器类型一主动式和被动式两种,主动式微混合器在工作的时候需要施加额外动力,具有良好的混合性能,但是不易于集成带微流控器件中。被动式微混合器无需外部条件,易于集成到微器件中,但由于其特性,普遍混合性能没有主动式微混合器高,并且传统的微混合器加工方法大部分过于复杂。本发明提出了一种带有随机运动颗粒的被动式微混合器及其制备方法,混合性能好,加工方法简便,快捷。

技术实现要素:

3.为解决被动式微混合器存在的问题,本发明提供了基于随机旋转颗粒的增强型无源微混合器及其制作方法。

4.本发明采用如下技术方案

5.基于随机旋转颗粒的增强型无源微混合器及其制作方法,其特征在于:微混合器包括两个入口、两个入口沟道、一个出口、一个出口沟道、混合腔室、混合腔室内部有两个正方体颗粒。

6.其中,入口和出口的直径为2mm;入口沟道和出口沟道的尺寸为0.5

×

0.5

×

10mm;混合腔室的尺寸为5

×5×

3mm;颗粒的尺寸为 1.5

×

1.5

×

1.5mm,个数为2.

7.基于随机旋转颗粒的增强型无源微混合器及其制作方法:

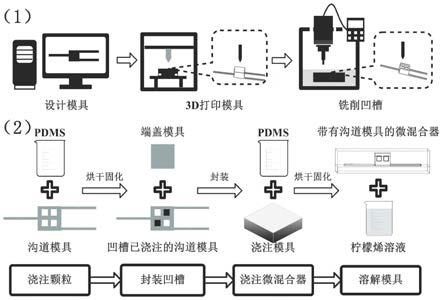

8.第一步:通过3d打印机分别打印出浇注模具、初始沟道模具以及混合腔室端盖模具,其中浇注模具和端盖模具的材料为抗冲击聚苯乙烯树脂。

9.第二步:使用数控雕刻机在初始沟道模具的混合腔位置铣削四个凹槽形成最终的沟道模具。

10.第三步:将pdms对沟道模具上处在对角位置的凹槽进行浇注,进行烘干固化。

11.第四步:使用混合腔室端盖模具对沟道模具的混合腔室位置进行封装。

12.第五步:在浇注模具底部平铺一层厚度约为2mm的pdms,进行烘干固化。

13.第六步:将沟道模具放入已经带有一层固化pdms的浇注模具,并进行加热固化处理,条件同上。

14.第七步:将已固化的带有沟道模具的pdms从浇注模具中取出,使用打凹槽器在入口通道和出口通道的顶端打凹槽,其中凹槽的直径为2mm的。

15.第八步:将带有入口和出口的pdms放入柠檬烯溶液内部充分浸泡12小时,形成带有2个正方体颗粒的微混合器。

16.优选地,每次烘干固化处理分为两步:

17.第一步:在真空箱内抽真空处理20min。

18.第二步:在80℃的条件下加热二十分钟。

19.优选地,浇注模具的尺寸为30

×

10

×

8mm;沟道模具上的凹槽的尺寸为1.5

×

1.5

×

1.5mm;

20.优选地,沟道模具上的四个凹槽,其中一个对角上的两个凹槽为颗粒浇注位置;另一个对角上的两个凹槽为端盖模具固定凹槽。

20.优选地,在进行颗粒浇注时,需要使用注射泵对凹槽进行定量注射pdms,避免pdms粘附在沟道模具上;使用端盖模具对凹槽进行密封时,尺寸要完全准确,避免出现外部pdms渗透入沟道模具与浇注的颗粒接触。

附图说明

21.图1为微混合器的加工流程图。

22.图2为沟道模具2。

23.图3为端盖模具3。

24.图4为初始沟道模具4。

25.图5为微混合器的结构。

26.图6为沟道模具的尺寸。

27.图7为该微混合器的混合效率随着沟道长度的变化。

28.图8为流体注入流速对微混合器的混合效率的影响。

29.其中,201为固定槽,202为pdms浇注槽;301为固定销;401 为初始沟道模具混合腔室位置;入口501、入口502、入口沟道503、颗粒504、出口沟道505、出口506、混合腔室507、和颗粒508、入口沟道509。具体实施方法

30.下面结合具体实施例对其进行说明

31.实施实例1:

32.1、使用3d打印机直接打印带有两个凹槽的沟道模具和浇注模具。

33.2、使用pdms对凹槽进行浇注。

34.3、使用材料为hips的平板对凹槽进行封装。

35.4、在浇注模具底部浇注一层厚度约为2mm的pdms,进行烘干处理。

36.5、将沟道模具放入底部带有pdms的浇注模具内,再浇注一层 pdms,pdms的厚度约为5mm,并进行烘干处理。

37.6.将带有沟道模具的pdms取出,在入口沟道和出口沟道的端部打出直径为2mm的盲孔。

38.7.pdms基底放入柠檬烯溶液中充分浸泡12h。

39.该实施例在对凹槽进行密封的时候未加固定凹槽以及固定杆,导致颗粒浇注的凹槽内的pdms与浇注内的pdms接触,在烘干固化后,混合腔室内部的pdms颗粒与混合腔室的内壁粘连,无法运动。

40.实施实例2:

41.1、使用3d打印机直接打印带有四个凹槽的沟道模具和浇注模具。

42.2、使用pdms对凹槽进行浇注。

43.3、使用材料为hips的端盖模具对凹槽进行封装,端盖上带有固定杆,固定杆与沟道模具上其中一对对角凹槽连接。

44.4、在浇注模具底部浇注一层pdms,将密封好的沟道模具放入,之后再浇注一层pdms,pdms的厚度超过沟道模具的高度。

45.5、将已浇注好pdms的浇注模具,进行抽真空处理20min,并在80℃的条件下烘干20min。

46.6.将带有沟道模具的pdms取出,在入口沟道和出口沟道的端部打出直径为2mm的盲孔。

47.7.pdms基底放入柠檬烯溶液中充分浸泡12h。

48.底层pdms未固化时直接浇注第二层pdms,会导致在抽真空处理时,沟道模具在pdms中下陷,最后烘干固化时,沟道模具的一侧上只有一层非常薄的pdms,在去除沟道模具以后,使用微混合器进行两种液体混合时,薄层的pdms强度不够,发生破裂。

49.实施实例3:

50.(1)通过3d打印机分别打印出浇注模具、初始沟道模具以及混合腔室端盖模具,其中浇注模具和端盖模具的材料为hips。

51.(2)使用数控雕刻机在初始沟道模具的混合腔位置铣削四个尺寸为1.5

×

1.5

×

1.5mm的凹槽形成最终的沟道模具。

52.(3)将pdms对沟道模具上处在对角位置的凹槽进行浇注,对其抽真空处理20min,80℃条件下加热20min进行烘干。

53.(4)使用混合腔室端盖模具对沟道模具的混合腔室位置进行封装。

54.(5)在浇注模具底部平铺一层厚度约为2mm的pdms,对其抽真空处理20min,在80℃条件下加热20min进行烘干。

55.(6)将沟道模具放入已经带有一层固化pdms的浇注模具,并进行加热固化处理,条件同上。

56.(7)将已固化的带有沟道模具的pdms从浇注模具中取出,使用打凹槽器在入口通道和出口通道的顶端打凹槽,其中凹槽的直径为 2mm的。

57.(8)将带有入口和出口的pdms放入柠檬烯溶液内部充分浸泡 12小时,形成带有2个正方体颗粒的微混合器。

58.使用带有固定杆的端盖模具对凹槽进行密封,分批浇注pdms 固化,不会出现上述两种实施实例中的问题。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1