一种催化剂连续循环反应实验装置的制作方法

1.本发明涉及石油化工领域的一种气固相反应实验装置,特别涉及一种催化剂连续循环反应实验装置。

背景技术:

2.催化裂化是重质油轻质化的一个重要手段。催化裂化工艺是影响催化裂化装置产品分布的一个重要因素。目前实验室的小型提升管装置基本都是常规提升管型式,其主要作用是催化裂化催化剂的性能评价和原料油的评价,基本不具有工艺实验的能力。已有实验室提升管装置不具备催化剂循环量的测量功能,只能根据反应热平衡计算,误差大。工业催化裂化装置是绝热反应,现在的实验室提升管装置,加热炉直接给提升管反应器加热,做不到绝热反应,这使得催化剂循环量的计算误差更大;由于实验装置进料量很小,装置散热量大,仅仅通过保温很难实现真实反应热过程,导致实验数据偏差。

3.常规的提升管催化裂化装置,反应温度从提升管底部到顶部逐渐降低,而越往上小分子烃类越多,小分子的断链重排需要更高的温度,但是常规提升管的却是越往上温度越低,不利于小分子烃类的催化反应。

技术实现要素:

4.本发明的目的在于克服常规提升管实验装置存在的不足之处,提供一种催化剂连续循环反应实验装置,尤其提供一种能进行真实催化剂分级循环的工艺实验装置。

5.本发明提出了一种催化剂连续循环的反应实验装置,采用如下的技术方案:装置包括催化剂循环反应再生部分,温度控制部分和催化剂循环量计量部分;所述催化剂循环反应再生部分包括:反应器,催化剂汽提器及其上部的汽提沉降器,一个或两个催化剂再生器,与上述再生器相对应设置的再生沉降器、催化剂输送管和待生催化剂供剂管,以及一个或多个再生催化剂供剂管;所述反应器上部出口与汽提器或汽提沉降器连通,汽提器底部与待生催化剂供剂管连通,待生催化剂供剂管经输送管与再生器或其相对应的再生沉降器连通,再生器与再生催化剂供剂管连通,再生催化剂供剂管与反应器的催化剂入口连通,各部分相互连通实现催化剂在反应器和单再生器或双再生器间的连续循环;在具体的实施过程中,再生催化剂供剂管优选设置1~4个,这些再生催化剂供剂管可同时连通一个再生器,或者其中一个连通再生器a,其余的连通再生器b,形成催化剂在反应器和再生器间的一路或多路循环;在所述反应器外部设置保温层、电加热炉或绝热热补偿电加热炉;在所述汽提器、待生催化剂供剂管、再生器和再生催化剂供剂管外部,设置相应的保温层或电加热炉;在输送管上设置催化剂循环量计量单元;所述反应器设置的电加热炉或绝热热补偿电加热炉,以及汽提器、待生催化剂供剂管、再生器和再生催化剂供剂管设置的电加热炉,和与上述各电加热炉或绝热热补偿电加热炉对应设置的温度控制器,构成温度控制部分;

所述输送管与催化剂循环量计量单元,构成催化剂循环量计量部分。

6.本发明装置,具体实施时,再生催化剂供剂管上设置再生催化剂供剂管塞阀/滑阀,待生催化剂供剂管设置待生催化剂供剂管塞阀/滑阀,具体地,以设置两个再生催化剂供剂管即再生催化剂供剂管a和再生催化剂供剂管b为例,再生催化剂供剂管a上设置再生催化剂供剂管a塞阀/滑阀,再生催化剂供剂管b上设置再生催化剂供剂管b塞阀/滑阀,当设置两个再生器即再生器a和再生器b时,装置同时相应设置两个待生催化剂供剂管即待生催化剂供剂管a和待生催化剂供剂管b,待生催化剂供剂管a设置待生催化剂供剂管a塞阀/滑阀,待生催化剂供剂管b设置待生催化剂供剂管b塞阀/滑阀,装置还相应设置两个再生沉降器即再生沉降器a和再生沉降器b,以及催化剂输送管即输送管a和输送管b;在一些具体的实施例中,本装置,反应器上部出口与汽提器或汽提沉降器连通,汽提器底部与待生催化剂供剂管a连通,待生催化剂供剂管a经输送管a与再生器a或再生沉降器a连通,再生器a与再生催化剂供剂管a连通,再生催化剂供剂管a与反应器的催化剂入口连通,各部分相互连通实现催化剂在反应器和单再生器间的连续循环;或者,反应器上部出口与汽提器或汽提沉降器连通,汽提器底部与待生催化剂供剂管a连通,待生催化剂供剂管a经输送管a与再生器a或再生沉降器a连通,再生器a分别与再生催化剂供剂管a和再生催化剂供剂管b连通,再生催化剂供剂管a和再生催化剂供剂管b分别与反应器的不同催化剂入口连通,各部分相互连通实现催化剂在反应器和单再生器间的连续循环;或者,反应器上部出口与汽提器或汽提沉降器连通,汽提器底部分别与待生催化剂供剂管a和待生催化剂供剂管b连通,待生催化剂供剂管a经输送管a与再生器a或再生沉降器a连通,再生器a与再生催化剂供剂管a连通,再生催化剂供剂管a与反应器的催化剂入口连通,待生催化剂供剂管b经输送管b与再生器b或再生沉降器b连通,再生器b与再生催化剂供剂管b连通,再生催化剂供剂管b与反应器的另一催化剂入口连通,各部分相互连通实现催化剂在反应器和双再生器间的连续循环;或者其他连通方式,不再赘述。

7.上述的催化剂连续循环反应实验装置,进一步地,具体实施时,所述电加热炉设置有电加热炉丝和外部保温层;所述绝热热补偿电加热炉,设置有内部隔热层、电加热炉丝和外部保温层;所述温度控制器包括测温热电偶和电加热炉丝功率控制器;所述功率控制器设置于电加热炉丝线路上,具体实施时,测温热电偶与功率控制器连接,测温热电偶信号反馈到功率控制器,功率控制器调节电加热炉丝的功率实现温度控制。

8.上述的催化剂连续循环反应实验装置,更进一步地,在再生器外部设置或分段设置再生器电加热炉,向再生器内的催化剂和物流供热;在再生器内、外侧相应的设置或分段设置再生器测温热电偶。具体地,在再生器a外部设置或分段设置再生器a电加热炉,向再生器a内的催化剂和物流供热;在再生器a内、外侧相应的设置或分段设置再生器a测温热电偶;同时设置再生器a和再生器b时,同时在再生器b外部设置或分段设置再生器b电加热炉,向再生器b内的催化剂和物流供热;在再生器b内、外侧相应的设置或分段设置再生器b测温热电偶。

9.上述的催化剂连续循环反应实验装置,更进一步地,在与反应器连通的再生催化剂供剂管外部设置再生催化剂供剂管电加热炉,控制再生催化剂供剂管内催化剂的温度,在再生催化剂供剂管内、外侧设置再生催化剂供剂管返剂测温热电偶,该测温热电偶的温

度信号送到控制器,控制器调节电加热炉丝的加热功率,实现对进入反应器催化剂的温度控制。具体地,在再生催化剂供剂管a外部设置再生催化剂供剂管a电加热炉,控制再生催化剂供剂管a内催化剂的温度,在再生催化剂供剂管a内、外侧设置再生催化剂供剂管a返剂测温热电偶,同时设置再生催化剂供剂管b时,也在再生催化剂供剂管b外部设置再生催化剂供剂管b电加热炉,控制再生催化剂供剂管b内催化剂的温度,在再生催化剂供剂管b内、外侧设置再生催化剂供剂管b返剂测温热电偶。

10.上述的催化剂连续循环反应实验装置,更进一步地,在反应器外部设置或分段设置反应器绝热热补偿电加热炉,在所述反应器内和反应器外侧电加热炉丝区域相应的设置或分段设置反应器测温热电偶。

11.上述的催化剂连续循环反应实验装置,进一步地,所述反应器设置有下催化剂入口和其上部的上催化剂入口,所述上催化剂入口将反应器分成反应器下段和反应器上段;所述装置设置再生器a、再生沉降器a、再生催化剂供剂管a、再生催化剂供剂管b、待生催化剂供剂管a和输送管a;所述反应器下段通过下催化剂入口与再生催化剂供剂管a连通,所述反应器上段通过上催化剂入口与再生催化剂供剂管b连通;所述汽提器底部与待生催化剂供剂管a连通,待生催化剂供剂管a经输送管a与再生器a或再生沉降器a连通,实现催化剂在反应器和单再生器间的连续循环;具体地,再生器按位置设上下两个再生催化剂供剂管,反应器按位置设上下两个催化剂入口;反应器下催化剂入口与再生催化剂供剂管a连通;反应器上催化剂入口与再生催化剂供剂管b连通;或者,所述装置同时设置再生器a及其再生沉降器a、再生器b及其再生沉降器b、再生催化剂供剂管a、再生催化剂供剂管b、待生催化剂供剂管a、待生催化剂供剂管b以及输送管a和输送管b;所述反应器下段通过下催化剂入口和再生催化剂供剂管a与再生器a底部连通,所述反应器上段经上催化剂入口和再生催化剂供剂管b与再生器b底部连通,所述汽提器依次经待生催化剂供剂管b和输送管b连通再生器b或再生沉降器b,汽提器依次经待生催化剂供剂管a和输送管a连通再生器a或再生沉降器a,实现催化剂在反应器和双再生器间的连续循环。具体地,反应器按位置上下设两个催化剂入口,设两个再生器分别与再生催化剂供剂管a和再生催化剂供剂管b连通,再生催化剂供管a与反应器下部的下催化剂入口连通,再生催化剂供剂管b与反应器的上催化剂入口连通;设两个催化剂循环量计量单元,汽提器设两个待生催化剂供剂管,分别与两个催化剂循环量计量单元内部的催化剂输送管连通。

12.上述的催化剂连续循环反应实验装置,进一步地,所述催化剂循环量计量单元,包括对应设置于输送管外部的冷却管,所述冷却管和输送管形成内外套管或环管结构,冷却管和输输送管间的环隙构成冷却介质通道;冷却管两端分别设置冷却介质入口管和冷却介质出口管;所述冷却管外设保温层;在输送管上设置下部入口催化剂测温热电偶和上部出口催化剂测温热电偶,入口催化剂测温热电偶和出口催化剂测温热电偶分别位于冷却管的底端和顶端;在冷却管的底端或冷却介质出口管上设置冷却介质出口测温热电偶,在冷却管的顶端或冷却介质入口管上设置冷却介质入口测温热电偶。

13.上述的催化剂连续循环反应实验装置,进一步地,所述反应器设计成可分段拆卸结构,各反应段通过法兰或螺纹实现反应器分段拆分和更换;各反应段直径相同或不同。优选地,所述反应器分成上下两个反应段,下反应段内径10-100mm,上反应段内径10-200mm。

14.本发明中:1、温度控制部分,包括再生器催化剂加热和温度控制、进入反应器的催化剂温度控制、汽提器催化剂温度控制、沉降器温度保温和温度控制;反应器的绝热热补偿和控制,包括反应器内物流散热的限制和设备内物流和设备外温差控制;具体实施时,电加热炉由保温层和电加热炉丝组成,电加热炉丝外套装绝缘碗珠,保温层在电加热炉丝外围;反应器的绝热热补偿和控制部分由绝热热补偿电加热炉和温度控制器组成;绝热热补偿电加热炉由隔热层、电加热炉丝、保温层组成,电加热炉丝外套装绝缘碗珠;具体实施时,在本发明设备的电加热炉丝外设保温层;或在各设备或管道外侧设保温层。

15.2、由于本发明的实验装置,进料量小,散热热损失大,反应生焦氧化再生提供的热量远不能满足反应对热量要求,通过再生器(如再生器a和再生器b)外电加热炉供电的方法实现对再生器补热,实现对再生温度的控制;具体实施时,在再生器壁外侧分段设电加热炉,供电后转化成热量向再生器内的催化剂供热;在电加热炉丝供电线路设置功率控制器,调节供电功率实现电加热炉丝的供热量的调节,控制再生器内的温度;具体实施时,分别在电加热炉在再生器壁外形成的高温区和再生器内设测温热电偶;再生器壁外电加热炉丝供电功率按电加热炉丝在再生器外形成的高温区温度调节或按设定功率调节。

16.3、进入反应器的催化剂温度控制过程为,再生催化剂供剂管壁外侧设电加热炉,通过向电加热炉丝供电转化成热量控制再生催化剂供剂管内催化剂的温度;在再生器和/或再生催化剂供剂管壁内、外设测温热电偶,再生催化剂供剂管壁外电加热炉丝供电功率按电加热炉丝在再生催化剂供剂管外形成的高温区温度调节或按设定功率调节。

17.4、可在汽提器外分段设电加热炉,供电后转化成热量向汽提器内的催化剂供热;电加热炉丝供电线路设置功率控制器,调节供电功率实现电加热炉丝的供热量,控制汽提器内的温度;具体实施时,在电加热炉丝在汽提器外形成的高温区和汽提器内设测温热电偶;汽提器外电加热炉丝供电功率按电加热炉丝在汽提器外形成的高温区温度调节或按设定功率调节。

18.5、反应器壁外设电加热炉或绝热热补偿电加热炉,向电加热炉丝供电后转化成热量,对反应器外补热,实现反应器外和反应器内温度或温度差的控制;通过向反应器外补热使反应器外温度和反应器内温度相同或接近,进一步限制反应器向外散热或向内传热,实现真实的反应和催化剂供热的热平衡或实现反应器外壁绝热;具体实施时,电加热炉丝供电线路设置功率控制器,调节供电功率实现电加热炉丝的供热量,控制反应器外的温度或反应器内外温差;反应器内和反应器外电加热炉丝区设测温热电偶。

19.6、本发明在反应器和再生器之间设置催化剂循环量计量部分;催化剂循环量计量部分由内催化剂输送管和外部冷却管组成;冷却管和输送管形成内外套管或环管结构,冷却管和输送管的环隙为冷却介质通道;冷却管设冷却介质进出管;催化剂输送管在催化剂冷却段进出口设催化剂测温热电偶,冷却管两端或冷却介质进出管设冷却介质测温热电偶;冷却管外设保温层;催化剂输送管入口与来自汽提器的待生催化剂供剂管连通,出口与再生器或再生器沉降器连通,汽提器汽提后的待生催化剂经催化剂输送管输送到再生器;

催化剂输送过程中通过催化剂循环量计量部分实现循环量的测量。

20.7、在再生催化剂供剂管和待生催化剂供剂管设置阀门,或塞阀或滑阀,控制催化剂的循环量;反应器测温热电偶的反应温度信号进入到控制器,控制器控制再生催化剂供剂管上的阀门调节催化剂循环量实现反应温度控制。

21.8、反应器可按位置设一个或上下多个(再生)催化剂入口,来自再生器的催化剂分一路或多路从不同的再生催化剂供剂管进入反应器;再生器可设置上下一个或上下多个再生催化剂出口,分别与多个再生催化剂供剂管连通,向反应器不同位置提供催化剂;也可设置两个再生器,分别与两个再生催化剂供剂管连通,向反应器不同位置提供催化剂;当实验装置设两个再生器时,则适应性设两个催化剂输送管,汽提器设两个待生催化剂供剂管,两个待生催化剂供剂管分别与两个催化剂输送管连通,实现待生催化剂分别向两个再生器输送,实现两个再生器和反应器、汽提器间的催化剂循环;在两个催化剂输送管上分别设置催化剂循环量计量单元。

22.9、反应器在具体实施时可设计成分段拆分的结构,通过法兰或螺纹实现反应器分段拆分和更换;各段直径相同或不同;10、反应器可按位置前后或上下设置为两种不同流态化形式串联,如在上再生催化剂供剂管上方设直径扩大段;11、本发明所述再生催化剂是指来自实验装置名称为“再生器”的催化剂,其催化剂的含碳量和/或温度可以不同;本发明通过控制再生器内的再生温度和进入再生器的空气量或进入再生器的气体含氧量,可以改变和控制进入反应器的催化剂或流出再生器的催化剂含碳量;本发明通过控制再生催化剂供剂管内催化剂的温度,实现控制进入反应器的催化剂的温度。

23.12、本发明在具体实施时,在反应器入口安装进料喷嘴;进料喷嘴设反应物进料管和雾化蒸汽进料管;汽提沉降器设过滤器和油气出口,反应产物和汽提介质经过滤器从该油气出口流出;再生器底部设烧焦气体入口管,再生器顶部设过滤器和烟气出口,再生烟气经过滤器从该烟气出口流出。

24.发明效果本发明,设一个或两个再生器,通过反应器和再生器的结构设计改进,使实验装置能进行多种反应器的多种形式和再生催化剂的多种循环方案实验,能实现对催化裂化新工艺的探索研究。本发明除了具备带中部补剂的分级反应模式外,还可以通过操作实施提升管+循环流化床的反应模式,丰富了装置的可用性,为更好的进行催化裂化工艺探索提供可能。本发明具有催化剂循环量计量单元,可以更为准确的测量出催化剂的循环量,增加实验的可靠性和对工业催化裂化操作的指导性。本发明通过对反应器加热炉的特殊设计,可以避免反应过程的外部散热或加热,实现与外界绝热反应,使得反应结果更可靠。通过对再生催化剂供剂管电加热炉功率的控制灵活调整进入反应器的再生催化剂的温度。

附图说明

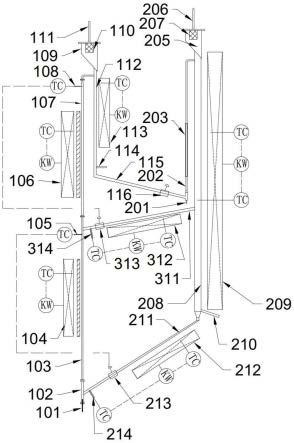

25.图1:本发明的催化剂连续循环反应实验装置实施方式一装置结构示意图,设置一

个再生器;图2:本发明的催化剂连续循环反应实验装置实施方式二装置结构示意图,设置两个再生器;图3:图1中再生器设置的电加热炉具体结构示意图;图4:图1中反应器设置的绝热热补偿电加热炉具体结构示意图;图5:图1的催化剂连续循环反应实验装置中催化剂循环量计量部分结构示意图。

26.图中符号说明:101-进料喷嘴,102-反应器预提升段,103-反应器下段,104-反应器下段绝热热补偿电加热炉,105-反应器下段出口测温热电偶,106-反应器上段绝热热补偿电加热炉,107-反应器上段,108-反应器上段出口测温热电偶,109-汽提沉降器,110-汽提沉降器过滤器,111-油气出口,112-汽提器,113汽提器电加热炉,114-汽提蒸汽入口,115-待生催化剂供剂管a,116-待生催化剂供剂管a塞阀/滑阀,117-待生催化剂供剂管b,118-待生催化剂供剂管b塞阀/滑阀,201-输送风入口a,202-输送管a(催化剂输送管a),203-催化剂循环量计量单元a,205-再生沉降器a,206-再生沉降器a烟气出口,207-再生沉降器a过滤器,208-再生器a,209-再生器a电加热炉,210-再生器a空气入口,211-再生催化剂供剂管a,212-再生催化剂供剂管a电加热炉,213-再生催化剂供剂管a塞阀/滑阀,214-再生催化剂供剂管a返剂测温热电偶,301-输送风入口b,302-输送管b,303-催化剂循环量计量单元b,305-再生沉降器b,306-再生沉降器b烟气出口,307-再生沉降器b过滤器,308-再生器b,309-再生器b电加热炉,310-再生器b空气入口,311-再生催化剂供剂管b,312-再生催化剂供剂管b电加热炉,313-再生催化剂供剂管b塞阀/滑阀,314-再生催化剂供剂管b返剂测温热电偶,401-设备管壁,402-隔热层,403-电加热炉丝,404-绝缘碗珠,405-保温层,406-炉子隔热外壳,502-输送管入口催化剂测温热电偶,503-输送管出口催化剂测温热电偶,504-冷却介质入口,505-冷却介质出口,506-冷却介质入口测温热电偶,507-冷却介质出口测温热电偶,508-冷却管,509-保温层;tc-温度控制信号,kw-功率控制信号,ti-温度显示。

具体实施方式

27.下面结合附图及实施例对本发明做进一步说明,但并不限制本发明。

28.实施方式一:如图1所示,一种催化剂连续循环反应实验装置,其催化剂循环反应再生部分设置有反应器、催化剂汽提器112及汽提沉降器109、催化剂再生器a208及再生沉降器a205;反应器按位置设上下两个催化剂入口,上催化剂入口将反应器分成反应器下段103和反应器上段107,具体实施时,在反应器下段103底部设置反应器预提升段102,下部的下催化剂入口位于反应器预提升段102上,在反应器预提升段102入口安装进料喷嘴101,在反应器下段103出口位置设置反应器下段出口测温热电偶105,在反应器上段107出口位置设置反应器上段出口测温热电偶108;反应器上段107出口与汽提器112连通;汽提器112底部设有待生催化剂供剂管a115,待生催化剂供剂管a115设置待生催化剂供剂管a塞阀/滑阀116;汽提器112上部的汽提沉降器109设置有汽提沉降器过滤器110和油气出口111,汽提器112下部设汽提蒸汽入口114,反应器的反应产物和汽提介质(如蒸

汽)经汽提沉降器过滤器110从油气出口111流出;再生器a208对应设有两个再生催化剂供剂管即底部的再生催化剂供剂管a211和中部的再生催化剂供剂管b311,再生器a208经再生催化剂供剂管a211与反应器的下催化剂入口连通,同时经再生催化剂供剂管b311与上催化剂入口连通,从而实现再生器a208分别与反应器下段103和反应器上段107的连通;再生催化剂供剂管a211上设置再生催化剂供剂管a塞阀/滑阀213,再生催化剂供剂管b311上设置再生催化剂供剂管b塞阀/滑阀313;再生器a208上部的再生沉降器a205设有再生沉降器a过滤器207和再生沉降器a烟气出口206,再生器a208底部设再生器a空气入口210,含氧空气进入再生器a208进行烧焦实现催化剂再生,再生烟气经再生沉降器a过滤器207从再生沉降器a烟气出口206流出;待生催化剂供剂管a115经输送管a202与再生器a208连通;输送管a202底部设有输送风入口a201;具体实施时,分别在汽提器112、再生器a208、再生催化剂供剂管a211和再生催化剂供剂管b311外部设置电加热炉,在反应器外部分段设置绝热热补偿电加热炉,具体地:再生器a208外侧设置再生器a电加热炉209,其结构如图3所示,再生器a电加热炉209设置于再生器a208的设备管壁401外侧,由电加热炉丝403和外部保温层405组成,电加热炉丝403外套装绝缘碗珠404,保温层405在电加热炉丝403外围,保温层405套装炉子隔热外壳406;再生催化剂供剂管a211外侧设置的再生催化剂供剂管a电加热炉212,以及再生催化剂供剂管b311设置的再生催化剂供剂管b电加热炉312,结构同再生器a电加热炉209,关于电加热炉的具体构造,其他实施例方式类同,不再赘述;反应器下段103外侧设置反应器下段绝热热补偿电加热炉104,其结构如图4所示,反应器下段绝热热补偿电加热炉104设置于反应器下段103的设备管壁401外侧,由内部隔热层402、电加热炉丝403和外部保温层405组成,电加热炉丝403外套装绝缘碗珠404,保温层405在电加热炉丝403外围,保温层405套装炉子隔热外壳406;反应器上段107外侧设置的反应器上段绝热热补偿电加热炉106,结构同反应器下段绝热热补偿电加热炉104,关于绝热热补偿电加热炉,其他实施例方式类同,不再赘述;具体实施时,在输送管a202上设置催化剂循环量计量单元a203,构成催化剂循环量计量部分;如图5所示,催化剂循环量计量单元a203,包括设置于输送管a202外部的冷却管508,冷却管508和输送管a202形成内外套管或环管结构,冷却管508和输送管a202间的环隙构成冷却介质通道;冷却管508两端分别设置冷却介质入口管504和冷却介质出口管505;在冷却管508外设保温层509;在催化剂输送管a202上设置下部输送管入口催化剂测温热电偶502和上部输送管出口催化剂测温热电偶503,输送管入口催化剂测温热电偶502和输送出口催化剂测温热电偶503分别位于冷却管508的底端和顶端;在冷却介质出口管505上设置冷却介质出口测温热电偶507,在冷却介质入口管504上设置冷却介质入口测温热电偶506;关于催化剂循环量计量单元的具体结构,其他实施例方式类同,不再赘述;具体实施时,如图1所示,前述的电加热炉或绝热热补偿电加热炉,在电加热炉丝线路上设置功率控制器,在再生器a208壁外电加热炉丝形成的高温区和再生器a208内设测温热电偶,在再生催化剂供剂管a211内、外侧设置再生催化剂供剂管a返剂测温热电偶214,在再生催化剂供剂管b311内、外侧设置再生催化剂供剂管b返剂测温热电偶314,在反应器下段103壁外电加热炉丝形成的高温区和反应器下段103内设测温热电偶,在反应器上段107壁外电加热炉丝形成的高温区和反应器上段107内设测温热电偶,以及反应器下段出口

测温热电偶105、反应器上段出口测温热电偶108和催化剂循环量计量单元的各测温热电偶,每个测温热电偶均与功率控制器连接,构成温度控制部分;装置工作时,各测温热电偶的温度信号反馈或输送到功率控制器,功率控制器调节电加热炉丝的加热功率,实现对进入装置反应再生部分各部件的催化剂的温度控制,譬如对进入再生器a208、再生催化剂供剂管a211、再生催化剂供剂管b311及在催化剂循环量计量单元内催化剂的温度控制。

29.本实施方式中,具体工作时,原料油在反应器下段103与经再生催化剂供剂管a211输送来的再生催化剂接触并向上输送和反应,与经再生催化剂供剂管b311补充的再生催化剂继续接触反应,催化剂与反应产物从反应器顶部进入汽提器112,完成油气与催化剂的分离,油气向上进入汽提沉降器109,经过滤后从油气出口111离开装置进入后续的油气处理单元。待生催化剂则经过待生催化剂供剂管a115进入再生器a208完成烧焦再生,继续经再生催化剂供剂管a211和经再生催化剂供剂管b311进入反应器,参与反应,实现催化剂在反应器和再生器a208间的连续循环反应;反应过程中,通过温度控制器部分来灵活控制进入反应器的再生催化剂的温度,同时避免反应过程的外部散热或加热,实现与外界绝热反应,通过催化剂循环量计量单元a测量出催化剂的循环量。

30.实施方式二:如图2所示,一种催化剂连续循环反应实验装置,设置有两个再生器即再生器a208和再生器b308,反应器由上催化剂入口分成反应器下段103和反应器上段107,汽提器112底部设有两个待生催化剂供剂管即待生催化剂供剂管a115和待生催化剂供剂管b117,再生器b308设有再生沉降器b305和再生催化剂供剂管b311;再生催化剂供剂管b311上设置再生催化剂供剂管b塞阀/滑阀313,待生催化剂供剂管b117设置待生催化剂供剂管b塞阀/滑阀118;反应器下段103通过下催化剂入口与再生催化剂供剂管a211连通,反应器上段107经上催化剂入口和再生催化剂供剂管b311和再生器b308底部连通;汽提器112依次经待生催化剂供剂管b117和输送管b302连通再生器b308;在输送管b302上设置催化剂循环量计量单元b303;在再生器b308外侧设置再生器b电加热炉309,再生催化剂供剂管b311外侧设置再生催化剂供剂管b电加热炉312;其他部分装置结构同实施方式一。

31.该催化剂连续循环反应实验装置,工作时,汽提器112底部设有两个待生催化剂供剂管,一部分待生催化剂通过待生催化剂供剂管a115经待生催化剂供剂管a塞阀/滑阀116进入催化剂输送管a202底部,输送到再生器a208,再生催化剂通过再生催化剂供剂管a211经再生催化剂供剂管a塞阀/滑阀213到反应器预提升段102,与从进料喷嘴101进入的原料油接触,一起向上在反应器下段103输送反应;另一部分待生催化剂通过待生催化剂供剂管b117经待生催化剂供剂管b塞阀/滑阀118进入输送管b302底部,输送到再生器b308,再生催化剂通过再生催化剂供剂管b311经再生催化剂供剂管b塞阀/滑阀313补充到反应器中部参与反应器上段107的反应,反应结束后,催化剂与反应产物等从反应器顶部进入汽提器112,完成油气与催化剂的分离,油气向上进入汽提沉降器109,经汽提沉降器过滤器110过滤掉大于10-30微米的催化剂后,从汽提沉降器109顶的油气出口111离开进入后面的油气处理单元。待生催化剂则分别经过两个待生催化剂供剂管进入两个再生器完成烧焦再生,继续

经再生催化剂供剂管分别进入反应器不同部位,参与反应,实现催化剂在反应器和两个再生器间连续循环反应。

32.实施例1:反应物进料量1.3kg/h,采用提升管反应器,反应器为上下分段的等径形式,设一个再生器;汽提沉降器操作压力130kpa(表压);再生温度700℃;进入反应器下段的再生催化剂温度680℃,进入反应器上段的再生催化剂温度640℃;反应出口温度520℃;反应器内径12mm,上催化剂入口以下段长2500mm,总长5000mm;再生器内径60mm,高度3000mm;汽提器内径30mm,高2500mm;再生催化剂供剂管内径12mm;待生催化剂供剂管内径10mm;催化剂循环量计量部分催化剂输送管内径10mm,外径14mm,冷却管内径20mm;反应器壁外全部设厚度10mm的隔热层,隔热层材料导热系数0.1;隔热层外分三段设外补热电加热炉丝,每段最大功率1.8kw,使用功率可调;再生器外设三段电加热炉,每段最大功率2.0kw,使用功率可调;汽提器设两段电加热炉,每段最大功率2.0kw,实际使用功率可调;两个再生催化剂供剂管分别设一段电加热炉,功率2.0kw,实际使用功率可调;电加热炉丝采用220伏特电压供电;各设备外侧或电加热炉丝外侧设80mm厚保温层;汽提蒸汽温度350℃,蒸汽量8g/min;再生器烧焦空气20l/min;本实施例中,反应器整体材质为310s,设计温度800℃,设计压力0.6mpa。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1