一种有机硅热合成设备的制作方法

1.本发明属于有机硅技术领域,具体的说是一种有机硅热合成设备。

背景技术:

2.目前,工业上有机硅单体的生产通常采用rochow直接法合成,参与反应的物料主要为氯甲烷气体、硅粉和铜粉等,所采用的流化床反应器在结构上还有诸多不合理之处,故须对其进行改进。国内有机硅单体合成的反应器均采用一般所说的流化床反应器,其关键部分为床体底部的气体分布器及床体内部的换热装置和外旋风分离器,前者主要决定其流化质量的好坏,而后者影响传热效率和硅粉的回收和再利用。

3.现有技术中也出现了一项专利关于一种有机硅合成的喷动式流化床反器的技术方案,如申请号为cn2010105593645的一项中国专利公开了一种有机硅合成的喷动式流化床反器,包括反应器本体及扩大段、管锥孔式组合分布器、旋风分离器组件、回床阀门和去细粉罐阀门和列管式换热器。管锥孔式组合分布器,设于所述的反应器床体底端内,包括圆锥气体分布器、直管孔式予分布器和喷动气管。反应器床体内使用列管式换热器,换热载体由下向上流过换热管,能实现单管程传热,使各管表面与反应流体之间换热相对均匀,径向和轴向温差小。内、外旋风分离器组合件可使被旋风分离器分离下来的颗粒及时直接回床而不被带出床外或部分被带出,这样不仅减小了床内催化剂含量和温度的波动和控制床内催化剂浓度和细颗粒的比例,也有利于提高反应效率;但是上述发明仍然存在缺陷,在反应进行过程中,因为换热管底部靠近反应物原料所在的床层,且由于硅粉的硬度较大,在上升的气流的带动下,硅粉随气流冲击换热管底部,使得换热管靠近底部的区域受到磨损,导致换热管使用寿命受到影响,需要频繁更换,增大了成本,并且在反应剧烈时可能会导致外管底部磨损达到极点,造成导热油的泄漏,使得反应无法正常进行;使得该技术方案受到限制。

4.鉴于此,本发明通过提出一种有机硅热合成设备,以解决上述技术问题。

技术实现要素:

5.为了弥补现有技术的不足,解决现有的有机硅热合成设备工作过程中,换热管靠近底部的区域受到磨损,导致换热管使用寿命受到影响,需要频繁更换,增大了成本;本发明提出了一种有机硅热合成设备。

6.本发明解决其技术问题所采用的技术方案是:本发明所述的一种有机硅热合成设备,包括反应器壳体、反应器床体、上封头、下封头、指形换热管、风帽式气体分布板和旋风分离器,所述反应器床体安装在反应器壳体底部,所述上封头安装在反应器壳体顶部,所述下封头安装在所述反应器壳体底部,所述下封头底部设有进气口;所述风帽式气体分布板与反应器床体内表面固连,且风帽式气体分布板位于反应器床体内部靠近底部的部位;所述反应器床体底部位于所述风帽式气体分布板上方的部位分别设有加料管和回料管;所述旋风分离器安装在反应器壳体内部靠近顶部的部位,所述旋风分离器为环流式,且旋风分

离器包括分离器、回收管、排放管和进气管,所述回收管安装在分离器底部,并与所述反应器床体内部相通;所述进气管安装在分离器侧壁并与分离器内部相通,所述排放管安装在分离器顶部并与外界相通;所述指形换热管包括进油管、出油管、换热管,所述换热管在反应器床体内部均匀纵向分布;所述换热管包括内管和外管,所述内管嵌套在外管内部,且每个所述内管均与进油管相通,所述内管和外管之间间隙部位与所述出油管相通;所述外管底部安装有堵头,所述堵头顶部外表面设有螺纹,外管底部所设置的安装孔内表面设有螺纹,且堵头顶部螺纹与安装孔内表面螺纹相互啮合;所述堵头底部表面为圆弧表面,所述堵头底部靠近侧壁的部位设有环形板,所述环形板内表面与外管外表面靠近底部的部位相接触,且环形板外表面为倒锥形。

7.工作时,将固体反应物原料即硅粉和铜粉催化剂的混合物通过加料管添加到反应器床体内部,并均匀铺放形成床层;随后再将经过预热的氯甲烷气体通过进气口通过反应器床体内部;流入的氯甲烷气体在上升过程中通过风帽式气体分布板,在风帽式气体分布板的作用下,通过的氯甲烷气体受到引导作用并均匀流出,作用于反应器床体内部的反应物原料;反应物原料所形成的床层受到均匀流出的氯甲烷气体的冲击,床层中的固体颗粒加速活动,使得床层膨胀流动,形成类似于沸腾的液体状态,在此过程中,床层中的硅粉和氯甲烷气体在铜粉催化剂的作用下充分混合反应,生成气态的有机硅单体,即甲基氯硅烷;气态甲基氯硅烷在上升的气流的带动下向上流动,并进入旋风分离器中的进气管中,在旋风分离器的作用下,气态甲基氯硅烷中混有的固体颗粒杂物被分离出去,并沿着回收管再次回到床层上方,参与反应,使得反应原料反应得更加充分;而除去固体颗粒的气态甲基氯硅烷从排放管流出进入外部的分离器再次进行净化处理,而收集到的固体颗粒则通过回料管再次进入床层参与反应,进一步提高了反应的产率;在反应过程中,反应器床体内部的硅粉不断消耗,因此为了保证反应能够持续进行,因此在反应进行过程中,不断通过加料管向反应器床体内部补充新鲜的硅粉,从而保证反应持续进行;并且为了避免反应中产生的大量热量积累在反应器床体内部,导致反应器内部温度过高,而反应生成的气态甲基氯硅烷在高温下有爆炸的危险,因此为了保证反应能够正常进行,通过进油管将导热油注入换热管的内管中,导热油向下流动到底部后流入内管和外管之间区域,并沿着内管和外管之间区域向上流动并从出油管流向外界,导热油在外界的冷却装置的作用下受到冷却后再次通过进油管流入,实现了导热油的循环流动,并持续地将反应器床体内部的热量导向外界,保证了反应的正常进行;在反应进行过程中,因为换热管底部靠近反应物原料所在的床层,并且由于硅粉的硬度较大,在上升的气流的带动下,硅粉随气流冲击换热管底部,使得换热管的外管靠近底部的区域受到磨损,导致换热管使用寿命受到影响,需要频繁更换,增大了成本,并且在反应剧烈时可能会导致外管底部磨损达到极点,造成导热油的泄漏,使得反应无法正常进行;因此在外管底部安装有堵头,堵头阻隔了随气流上升的硅粉对外管底部的冲击,对外管底部起到保护作用,避免外管底部的磨损;并且堵头底部表面为圆弧曲面,上升气流接触堵头底部的圆弧曲面时沿着圆弧曲面向四周倾斜流动,且混在气流的硅粉随气流倾斜冲击堵头底部,使得堵头底部受到的竖直方向的冲击力较小,减少了堵头底部在竖直方向的磨损,延长了堵头的使用寿命;并且堵头与外管底部的安装孔通过螺纹连接,当堵头磨损较大时,只需要将堵头进行拆卸更换,即可将换热管重新投入使用,延长了换热管的使用寿命,并且避免了在反应进行过程中出现导热油泄漏,使得反应中断;并且堵头上的环形

板使得外管侧壁靠近底部区域得到保护,进一步避免了硅粉随上升气流向上移动时对外管侧壁靠近底部区域造成磨损;而气流上升过程中流速不断下降,气流中的硅粉流速同时下降,因此外管侧壁位于环形板上方区域与气流接触时受到的冲击作用较小,受到的磨损也较小,并且对相接触的气流进行充分冷却;而环形板外表面倒锥形设置,使得经过环形板的气流受到环形板的导向作用进一步倾斜上流,减少了对环形板上方的外管侧壁的冲击,进而减少了对外管的磨损,保证了换热管的正常工作。

8.优选的,所述环形板上均匀设有一组一号槽,每个所述一号槽内表面靠近外表面的部位都均匀设有一号块;所述一号块为锯齿状,所述一号槽内相对表面的一号块交错设置且互不接触。

9.工作时,在上升的气流与环形板接触时,一部分气流流入一号槽中并与位于一号槽中的外管侧壁相接触,并受到流动导热油的冷却作用;而通过一号槽的气流在经过锯齿状的一号块之间间隙时,气流受阻流速下降,减少了对外管侧壁的冲击;并且在锯齿形的一号块的阻隔作用下,通过的气流受阻流向改变,因此气流中的固体颗粒的动能下降,并在一号块的阻隔作用下,一部分固体颗粒受阻无法通过一号槽并下落再次汇入流动气流中,减少了对一号槽中外管部位的冲击,进一步减少外管靠近底部区域的磨损,延长外管的使用寿命;并且流入一号槽中的气流在一号槽的引导作用下,沿着外管侧壁向上流动,使得气流充分受到外管内导热油的冷却作用,避免气流中的温度过高,保证反应的正常进行。

10.优选的,所述反应器床体内部均匀排布的换热管中,从靠近反应器床体侧壁的换热管到靠近反应器床体中心轴的换热管,换热管底部的高度逐渐降低。

11.工作时,当均匀排布的换热管上的堵头处于同一水平面时,因为堵头底部的圆弧曲面和环形板的倒锥形侧面的引导作用,导致在该水平面上气流在水平方向的流速增大,相邻的堵头所引导的流动气流相互干扰,不利于气流中含有的气态甲基氯硅烷向上流动并排出,并且相互干扰冲击的流动气流中含有的固体颗粒相互碰撞磨损,造成固体颗粒进一步细化,不利于旋风除尘器对固体颗粒的回收;因此使得堵头位于不同高度的水平面,高度不同的堵头所引导的气流流向相邻的堵头的上侧或下侧,避免的流动气流的相互冲击,并且一部分气流的堵头的作用下倾斜上流,并与相邻的换热管外管位于堵头上方区域相接触,因为流向改变,动能下降,因此流动气流对外管侧壁的冲击减小,在充分接触后受到冷却作用。

12.优选的,所述堵头底部设有十字槽,所述十字槽内嵌有二号块,所述二号块通过两个相同的一号弹片相互垂直交错固连得到。

13.工作时,因为堵头底部设置有十字槽,十字槽可以与螺丝刀端部相配合,通过扭动螺丝刀能够保证堵头被方便地从换热管上拆下,从而达到迅速更换堵头的目的;并且十字槽中嵌有二号块,二号块通过两个相同的一号弹片相互垂直交错得到,使得向上流动的气流,被相互交错固连的一号弹片分流成多股较小的气流冲击,使得堵头受到的冲击作用分布得更加均匀,避免上流的气流集中冲击堵头上的某一部位,造成受到冲击的部位磨损过大,影响了堵头的使用寿命;并且在反应进行过程中,流化的反应原料中可能形成较大的气泡,大气泡携带反应原料上升到较高的部位时破裂,导致携带的反应物原料四散,会使反应物床层的均匀性受到破坏,进而影响了反应生成物的产量和质量;而交错的一号弹片端部截面较小,形成的大气泡与一号弹片端部接触后被破坏,避免了气泡体积持续增大并上移,

保证了反应物床层的均匀性。

14.优选的,所述一号弹片表面靠近固连部的部位均设有阻隔块,且两个一号弹片相对表面的阻隔块交错设置。

15.工作时,当向上流动的气流被交错设置的一号弹片分流成多股较小气流时,较小的气流通过一号弹片之间的间隙部位,且流动的气流受到均匀分布的阻隔块的阻隔作用,气流在阻隔块之间的间隙流动,又因为相对设置的阻隔块交错分布,因此阻隔块之间的间隙呈弯曲状,使得气流流动的路径呈连续弯曲状,因此气流的动能在流向不断改变的情况下不断受到损失,气流中的固体颗粒被阻隔块所除去,且气流的流速持续下降,当气流与堵头底部接触时,堵头受到的冲击作用进一步减弱,保证了堵头的使用寿命;并且因为一号弹片在气流冲击振动,阻隔块随一号弹片振动,使得阻隔块上附着的固体颗粒在振动作用下脱落,并再次参与反应中。

16.优选的,所述阻隔块上与所述风帽式气体分布板相对的表面为倾斜曲面。

17.工作时,因为流动气流上升后经过阻隔块时与阻隔块上的倾斜曲面相接触,使得流动气流在倾斜曲面的引导作用下倾斜流动,并且因为倾斜曲面的作用使得流动气流从竖直流动过渡到倾斜流动的过程中更加平稳,减少了流动气流对阻隔块的冲击作用,进而减少了阻隔块的磨损;并且倾斜流动的气流对堵头底部在竖直方向的冲击力较小,进一步减少了堵头的磨损情况。

18.本发明的有益效果如下:

19.1.本发明所述的一种有机硅热合成设备,通过在外管底部安装有堵头,堵头阻隔了随气流上升的硅粉对外管底部的冲击,对外管底部起到保护作用,避免外管底部的磨损;并且堵头底部表面为圆弧曲面,上升气流接触堵头底部的圆弧曲面时沿着圆弧曲面向四周倾斜流动,且混在气流的硅粉随气流倾斜冲击堵头底部,使得堵头底部受到的竖直方向的冲击力较小,减少了堵头底部在竖直方向的磨损,延长了堵头的使用寿命。

20.2.本发明所述的一种有机硅热合成设备,通过在堵头底部设置十字槽,并在十字槽内嵌有二号块,使得十字槽可以与螺丝刀端部相配合,达到迅速更换堵头的目的;并且向上流动的气流,被相互交错固连的一号弹片分流成多股较小的气流冲击,使得堵头受到的冲击作用分布得更加均匀,避免上流的气流集中冲击堵头上的某一部位,造成受到冲击的部位磨损过大,影响了堵头的使用寿命。

附图说明

21.下面结合附图对本发明作进一步说明。

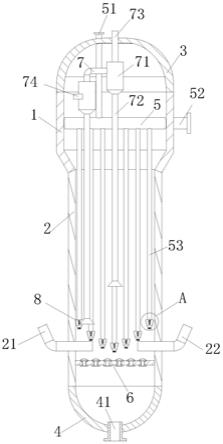

22.图1是本发明的剖视图;

23.图2是图1中a处的局部放大图;

24.图3是本发明中换热管和堵头相结合时的立体图;

25.图4是图3的剖视图;

26.图中:反应器壳体1、反应器床体2、加料管21、回料管22、上封头3、下封头4、进气口41、指形换热管5、进油管51、出油管52、换热管53、内管531、外管532、安装孔533、风帽式气体分布板6、旋风分离器7、分离器71、回收管72、排放管73、进气管74、堵头8、环形板81、一号槽811、一号块812、十字槽82、二号块83、一号弹片831、阻隔块832、倾斜曲面833。

具体实施方式

27.为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本发明。

28.如图1至图4所示,本发明所述的一种有机硅热合成设备,包括反应器壳体1、反应器床体2、上封头3、下封头4、指形换热管5、风帽式气体分布板6和旋风分离器7,所述反应器床体2安装在反应器壳体1底部,所述上封头3安装在反应器壳体1顶部,所述下封头4安装在所述反应器壳体1底部,所述下封头4底部设有进气口41;所述风帽式气体分布板6与反应器床体2内表面固连,且风帽式气体分布板6位于反应器床体2内部靠近底部的部位;所述反应器床体2底部位于所述风帽式气体分布板6上方的部位分别设有加料管21和回料管22;所述旋风分离器7安装在反应器壳体1内部靠近顶部的部位,所述旋风分离器7为环流式,且旋风分离器7包括分离器71、回收管72、排放管73和进气管74,所述回收管72安装在分离器71底部,并与所述反应器床体2内部相通;所述进气管74安装在分离器71侧壁并与分离器71内部相通,所述排放管73安装在分离器71顶部并与外界相通;所述指形换热管5包括进油管51、出油管52、换热管53,所述换热管53在反应器床体2内部均匀纵向分布;所述换热管53包括内管531和外管532,所述内管531嵌套在外管532内部,且每个所述内管531均与进油管51相通,所述内管531和外管532之间间隙部位与所述出油管52相通;所述外管532底部安装有堵头8,所述堵头8顶部外表面设有螺纹,外管532底部所设置的安装孔533内表面设有螺纹,且堵头8顶部螺纹与安装孔533内表面螺纹相互啮合;所述堵头8底部表面为圆弧表面,所述堵头8底部靠近侧壁的部位设有环形板81,所述环形板81内表面与外管532外表面靠近底部的部位相接触,且环形板81外表面为倒锥形。

29.工作时,将固体反应物原料即硅粉和铜粉催化剂的混合物通过加料管21添加到反应器床体2内部,并均匀铺放形成床层;随后再将经过预热的氯甲烷气体通过进气口41通过反应器床体2内部;流入的氯甲烷气体在上升过程中通过风帽式气体分布板6,在风帽式气体分布板6的作用下,通过的氯甲烷气体受到引导作用并均匀流出,作用于反应器床体2内部的反应物原料;反应物原料所形成的床层受到均匀流出的氯甲烷气体的冲击,床层中的固体颗粒加速活动,使得床层膨胀流动,形成类似于沸腾的液体状态,在此过程中,床层中的硅粉和氯甲烷气体在铜粉催化剂的作用下充分混合反应,生成气态的有机硅单体,即甲基氯硅烷;气态甲基氯硅烷在上升的气流的带动下向上流动,并进入旋风分离器7中的进气管74中,在旋风分离器7的作用下,气态甲基氯硅烷中混有的固体颗粒杂物被分离出去,而旋风分离器7为环流式,使得分离的固体颗粒杂物沿着回收管72再次回到床层上方,参与反应,使得反应原料反应得更加充分;而除去固体颗粒的气态甲基氯硅烷从排放管73流出进入外部的分离器71再次进行净化处理,而收集到的固体颗粒则通过回料管22再次进入床层参与反应,进一步提高了反应的产率;在反应过程中,反应器床体2内部的硅粉不断消耗,因此为了保证反应能够持续进行,因此在反应进行过程中,不断通过加料管21向反应器床体2内部补充新鲜的硅粉,从而保证反应持续进行;并且为了避免反应中产生的大量热量积累在反应器床体2内部,导致反应器内部温度过高,而反应生成的气态甲基氯硅烷在高温下有爆炸的危险,因此为了保证反应能够正常进行,通过进油管51将导热油注入换热管53的内管531中,导热油向下流动到底部后流入内管531和外管532之间区域,并沿着内管531和外管532之间区域向上流动并从出油管52流向外界,导热油在外界的冷却装置的作用下受到

冷却后再次通过进油管51流入,实现了导热油的循环流动,并持续地将反应器床体2内部的热量导向外界,保证了反应的正常进行;在反应进行过程中,因为换热管53底部靠近反应物原料所在的床层,并且由于硅粉的硬度较大,在上升的气流的带动下,硅粉随气流冲击换热管53底部,使得换热管53的外管532靠近底部的区域受到磨损,导致换热管53使用寿命受到影响,需要频繁更换,增大了成本,并且在反应剧烈时可能会导致外管532底部磨损达到极点,造成导热油的泄漏,使得反应无法正常进行;因此在外管532底部安装有堵头8,堵头8阻隔了随气流上升的硅粉对外管532底部的冲击,对外管532底部起到保护作用,避免外管532底部的磨损;并且堵头8底部表面为圆弧曲面,上升气流接触堵头8底部的圆弧曲面时沿着圆弧曲面向四周倾斜流动,且混在气流的硅粉随气流倾斜冲击堵头8底部,使得堵头8底部受到的竖直方向的冲击力较小,减少了堵头8底部在竖直方向的磨损,延长了堵头8的使用寿命;并且堵头8与外管532底部的安装孔533通过螺纹连接,当堵头8磨损较大时,只需要将堵头8进行拆卸更换,即可将换热管53重新投入使用,延长了换热管53的使用寿命,并且避免了在反应进行过程中出现导热油泄漏,使得反应中断;并且堵头8上的环形板81使得外管532侧壁靠近底部区域得到保护,进一步避免了硅粉随上升气流向上移动时对外管532侧壁靠近底部区域造成磨损;而气流上升过程中流速不断下降,气流中的硅粉流速同时下降,因此外管532侧壁位于环形板81上方区域与气流接触时受到的冲击作用较小,受到的磨损也较小,并且对相接触的气流进行充分冷却;而环形板81外表面倒锥形设置,使得经过环形板81的气流受到环形板81的导向作用进一步倾斜上流,减少了对环形板81上方的外管532侧壁的冲击,进而减少了对外管532的磨损,保证了换热管53的正常工作。

30.作为本发明的一种具体实施方式,所述环形板81上均匀设有一组一号槽811,每个所述一号槽811内表面靠近外表面的部位都均匀设有一号块812;所述一号块812为锯齿状,所述一号槽811内相对表面的一号块812交错设置且互不接触。

31.工作时,在上升的气流与环形板81接触时,一部分气流流入一号槽811中并与位于一号槽811中的外管532侧壁相接触,并受到流动导热油的冷却作用;而通过一号槽811的气流在经过锯齿状的一号块812之间间隙时,气流受阻流速下降,减少了对外管532侧壁的冲击;并且在锯齿形的一号块812的阻隔作用下,通过的气流受阻流向改变,因此气流中的固体颗粒的动能下降,并在一号块812的阻隔作用下,一部分固体颗粒受阻无法通过一号槽811并下落再次汇入流动气流中,减少了对一号槽811中外管532部位的冲击,进一步减少外管532靠近底部区域的磨损,延长外管532的使用寿命;并且流入一号槽811中的气流在一号槽811的引导作用下,沿着外管532侧壁向上流动,使得气流充分受到外管532内导热油的冷却作用,避免气流中的温度过高,保证反应的正常进行。

32.作为本发明的一种具体实施方式,所述反应器床体2内部均匀排布的换热管53中,从靠近反应器床体2侧壁的换热管53到靠近反应器床体2中心轴的换热管53,换热管53底部的高度逐渐降低。

33.工作时,当均匀排布的换热管53上的堵头8处于同一水平面时,因为堵头8底部的圆弧曲面和环形板81的倒锥形侧面的引导作用,导致在该水平面上气流在水平方向的流速增大,相邻的堵头8所引导的流动气流相互干扰,不利于气流中含有的气态甲基氯硅烷向上流动并排出,并且相互干扰冲击的流动气流中含有的固体颗粒相互碰撞磨损,造成固体颗粒进一步细化,不利于旋风除尘器对固体颗粒的回收;因此使得堵头8位于不同高度的水平

面,高度不同的堵头8所引导的气流流向相邻的堵头8的上侧或下侧,避免的流动气流的相互冲击,并且一部分气流的堵头8的作用下倾斜上流,并与相邻的换热管53外管532位于堵头8上方区域相接触,因为流向改变,动能下降,因此流动气流对外管532侧壁的冲击减小,在充分接触后受到冷却作用。

34.作为本发明的一种具体实施方式,所述堵头8底部设有十字槽82,所述十字槽82内嵌有二号块83,所述二号块83通过两个相同的一号弹片831相互垂直交错固连得到。

35.工作时,因为堵头8底部设置有十字槽82,十字槽82可以与螺丝刀端部相配合,通过扭动螺丝刀能够保证堵头8被方便地从换热管53上拆下,从而达到迅速更换堵头8的目的;并且十字槽82中嵌有二号块83,二号块83通过两个相同的一号弹片831相互垂直交错得到,使得向上流动的气流,被相互交错固连的一号弹片831分流成多股较小的气流冲击,使得堵头8受到的冲击作用分布得更加均匀,避免上流的气流集中冲击堵头8上的某一部位,造成受到冲击的部位磨损过大,影响了堵头8的使用寿命;并且在反应进行过程中,流化的反应原料中可能形成较大的气泡,大气泡携带反应原料上升到较高的部位时破裂,导致携带的反应物原料四散,会使反应物床层的均匀性受到破坏,进而影响了反应生成物的产量和质量;而交错的一号弹片831端部截面较小,形成的大气泡与一号弹片831端部接触后被破坏,避免了气泡体积持续增大并上移,保证了反应物床层的均匀性。

36.作为本发明的一种具体实施方式,所述一号弹片831表面靠近固连部的部位均设有阻隔块832,且两个一号弹片831相对表面的阻隔块832交错设置。

37.工作时,当向上流动的气流被交错设置的一号弹片831分流成多股较小气流时,较小的气流通过一号弹片831之间的间隙部位,且流动的气流受到均匀分布的阻隔块832的阻隔作用,气流在阻隔块832之间的间隙流动,又因为相对设置的阻隔块832交错分布,因此阻隔块832之间的间隙呈弯曲状,使得气流流动的路径呈连续弯曲状,因此气流的动能在流向不断改变的情况下不断受到损失,气流中的固体颗粒被阻隔块832所除去,且气流的流速持续下降,当气流与堵头8底部接触时,堵头8受到的冲击作用进一步减弱,保证了堵头8的使用寿命;并且因为一号弹片831在气流冲击振动,阻隔块832随一号弹片831振动,使得阻隔块832上附着的固体颗粒在振动作用下脱落,并再次参与反应中。

38.作为本发明的一种具体实施方式,所述阻隔块832上与所述风帽式气体分布板6相对的表面为倾斜曲面833。

39.工作时,因为流动气流上升后经过阻隔块832时与阻隔块832上的倾斜曲面833相接触,使得流动气流在倾斜曲面833的引导作用下倾斜流动,并且因为倾斜曲面833的作用使得流动气流从竖直流动过渡到倾斜流动的过程中更加平稳,减少了流动气流对阻隔块832的冲击作用,进而减少了阻隔块832的磨损;并且倾斜流动的气流对堵头8底部在竖直方向的冲击力较小,进一步减少了堵头8的磨损情况。

40.具体工作流程如下:

41.在反应进行过程中,因为换热管53底部靠近反应物原料所在的床层,并且由于硅粉的硬度较大,在上升的气流的带动下,硅粉随气流冲击换热管53底部,使得换热管53的外管532靠近底部的区域受到磨损,导致换热管53使用寿命受到影响,需要频繁更换,增大了成本,并且在反应剧烈时可能会导致外管532底部磨损达到极点,造成导热油的泄漏,使得反应无法正常进行;因此在外管532底部安装有堵头8,堵头8阻隔了随气流上升的硅粉对外

管532底部的冲击,对外管532底部起到保护作用,避免外管532底部的磨损;并且堵头8底部表面为圆弧曲面,上升气流接触堵头8底部的圆弧曲面时沿着圆弧曲面向四周倾斜流动,且混在气流的硅粉随气流倾斜冲击堵头8底部,使得堵头8底部受到的竖直方向的冲击力较小,减少了堵头8底部在竖直方向的磨损,延长了堵头8的使用寿命;并且堵头8与外管532底部的安装孔533通过螺纹连接,当堵头8磨损较大时,只需要将堵头8进行拆卸更换,即可将换热管53重新投入使用,延长了换热管53的使用寿命,并且避免了在反应进行过程中出现导热油泄漏,使得反应中断;并且堵头8上的环形板81使得外管532侧壁靠近底部区域得到保护,进一步避免了硅粉随上升气流向上移动时对外管532侧壁靠近底部区域造成磨损;而气流上升过程中流速不断下降,气流中的硅粉流速同时下降,因此外管532侧壁位于环形板81上方区域与气流接触时受到的冲击作用较小,受到的磨损也较小,并且对相接触的气流进行充分冷却;而环形板81外表面倒锥形设置,使得经过环形板81的气流受到环形板81的导向作用进一步倾斜上流,减少了对环形板81上方的外管532侧壁的冲击,进而减少了对外管532的磨损,保证了换热管53的正常工作;在上升的气流与环形板81接触时,一部分气流流入一号槽811中并与位于一号槽811中的外管532侧壁相接触,并受到流动导热油的冷却作用;而通过一号槽811的气流在经过锯齿状的一号块812之间间隙时,气流受阻流速下降,减少了对外管532侧壁的冲击;并且在锯齿形的一号块812的阻隔作用下,通过的气流受阻流向改变,因此气流中的固体颗粒的动能下降,并在一号块812的阻隔作用下,一部分固体颗粒受阻无法通过一号槽811并下落再次汇入流动气流中,减少了对一号槽811中外管532部位的冲击,进一步减少外管532靠近底部区域的磨损,延长外管532的使用寿命;并且流入一号槽811中的气流在一号槽811的引导作用下,沿着外管532侧壁向上流动,使得气流充分受到外管532内导热油的冷却作用,避免气流中的温度过高,保证反应的正常进行;因为堵头8底部设置有十字槽82,十字槽82可以与螺丝刀端部相配合,通过扭动螺丝刀能够保证堵头8被方便地从换热管53上拆下,从而达到迅速更换堵头8的目的;并且十字槽82中嵌有二号块83,二号块83通过两个相同的一号弹片831相互垂直交错得到,使得向上流动的气流,被相互交错固连的一号弹片831分流成多股较小的气流冲击,使得堵头8受到的冲击作用分布得更加均匀,避免上流的气流集中冲击堵头8上的某一部位,造成受到冲击的部位磨损过大,影响了堵头8的使用寿命;并且在反应进行过程中,流化的反应原料中可能形成较大的气泡,大气泡携带反应原料上升到较高的部位时破裂,导致携带的反应物原料四散,会使反应物床层的均匀性受到破坏,进而影响了反应生成物的产量和质量;而交错的一号弹片831端部截面较小,形成的大气泡与一号弹片831端部接触后被破坏,避免了气泡体积持续增大并上移,保证了反应物床层的均匀性;当向上流动的气流被交错设置的一号弹片831分流成多股较小气流时,较小的气流通过一号弹片831之间的间隙部位,且流动的气流受到均匀分布的阻隔块832的阻隔作用,气流在阻隔块832之间的间隙流动,又因为相对设置的阻隔块832交错分布,因此阻隔块832之间的间隙呈弯曲状,使得气流流动的路径呈连续弯曲状,因此气流的动能在流向不断改变的情况下不断受到损失,气流中的固体颗粒被阻隔块832所除去,且气流的流速持续下降,当气流与堵头8底部接触时,堵头8受到的冲击作用进一步减弱,保证了堵头8的使用寿命;并且因为一号弹片831在气流冲击振动,阻隔块832随一号弹片831振动,使得阻隔块832上附着的固体颗粒在振动作用下脱落,并再次参与反应中。

42.上述前、后、左、右、上、下均以说明书附图中的图1为基准,按照人物观察视角为标

准,装置面对观察者的一面定义为前,观察者左侧定义为左,依次类推。

43.在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明保护范围的限制。

44.以上显示和描述了本发明的基本原理、主要特征和优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1