薄膜催化剂、贵金属/石墨烯复合薄膜及其制备方法和应用与流程

1.本发明涉及储氢技术领域,具体涉及一种薄膜催化剂、贵金属/石墨烯复合薄膜及其制备方法和应用。

背景技术:

2.氢是可再生能源,并且是其它绿色能源如风能、太阳能、潮汐能的可储存能源载体,世界各国均在积极布局氢气的生产、储存、运输与应用技术。其中储存是制约氢能应用的关键障碍之一,因此发展安全系数高、容量大、成本低与使用方便的氢气储运技术迫在眉睫。

3.以甲醇、乙醇为代表的醇类,以甲基环己烷为代表的有机液体具有储氢密度高,常温常压储运,运输方便,安全性高的特点,因此化学制氢技术(醇类重整制氢、有机液体脱氢)已经成为继高压气态储氢、低温液态储氢之后的新一代储氢技术。化学制氢是含氢原料在较低温度与压力的条件下,经催化剂作用在线实现氢气的制备。该技术目前仍然存在尚未完全解决的难题,关键问题之一是制氢转化率较低,一般在90%左右。分析主要原因为制氢反应器内温度场分布不均匀。提高温度分布的挑战在于如何在保持催化剂活性的条件下提高催化剂的导热性。

4.目前应用于制氢的催化剂组分为贵金属铂或者钯及它们的氧化物,载体一般为三氧化二铝、二氧化硅等。由于以上常用的载体导热系数往往低于0.5w/(m k),导热性极差,造成制氢反应器内温度场分布严重不均匀,部分区域存在“冷点”,是制氢转化率较低的关键原因。目前改进催化剂导热性的方法为制备高导热整体式催化剂,载体包括铜纤维烧结毡、泡沫金属、颗粒烧结基体等,将催化剂涂在载体上,该方法制备的催化剂存在活性位点少、抗热冲击能力差、涂层易剥离、催化活性低的缺点。如专利202010631282.0公开了一种铂基催化剂及其制备方法和应用,该专利将铂原子负载在含氮碳载体上,通过掺杂高含量的氮元素,有利于铂原子吸附、配位和锚定,具有高分散性,提高了活性。但该催化剂属于粉体催化剂,实验例中将催化剂涂覆在玻碳电极上使用,容易出现催化剂涂层剥离,造成催化剂失活。

技术实现要素:

5.本发明的目的在于克服上述技术不足,提供一种薄膜催化剂、贵金属/石墨烯复合薄膜及其制备方法和应用,解决现有技术中不能确保催化剂活性的同时提高催化剂的导热性的技术问题。

6.为达到上述技术目的,本发明的技术方案提供一种薄膜催化剂、贵金属/石墨烯复合薄膜及其制备方法和应用。

7.本发明提出一种贵金属/石墨烯复合薄膜,由贵金属负载于石墨烯复合膜上制得,所述石墨烯复合膜由石墨烯片和氧化铝混合制得;按照质量百分比计算,所述石墨烯复合膜中,所述石墨烯片占80%~90%,所述氧化铝占10%

‑

20%。

8.进一步地,所述氧化铝的粒径为0.05~0.1mm。

9.进一步地,所述贵金属为pd和pt中的一种或者两种。

10.进一步地,所述贵金属在所述石墨烯复合膜上的负载量为0.1

‑

2.0wt%。

11.另外,本发明还提出一种上述贵金属/石墨烯复合薄膜的制备方法,包括以下步骤:

12.s1、将石墨烯片,氧化铝及乙醇混合制得分散液;

13.s2、将所述分散液过滤得到负载有氧化铝的薄膜;

14.s3、将所述负载有氧化铝的薄膜升温至400

‑

450℃并保温0.5~1.0h,之后继续升温至600

‑

650℃并保温0.5h~1.0h,之后继续升温至800℃

‑

850℃并保温0.5h~1.0h,之后继续升温至900℃

‑

950℃并保温0.5h~1.0h得到石墨烯复合膜;

15.s4、将所述石墨烯复合膜置于含h2ptcl6和h2pdcl4中的至少一种化合物的溶液中,并加入还原剂,之后在40~120℃下搅拌反应得到贵金属/石墨烯复合薄膜。

16.进一步地,在步骤s4中,所述还原剂为维生素c。

17.进一步地,在步骤s4中,所述搅拌反应的转速为50~200转/分钟,所述搅拌反应的时间为1~2h。

18.进一步地,在步骤s4之前还包括将所述石墨烯复合膜在0.2~0.5mpa的压力下压缩10~20分钟。

19.另外,本发明还提出一种薄膜催化剂,包括上述贵金属/石墨烯复合薄膜或者上述制备方法制备得到的贵金属/石墨烯复合薄膜。

20.此外,本发明还提出一种上述薄膜催化剂在有机物脱氢反应、醇类重整制氢或者氢氧复合反应中的应用。

21.与现有技术相比,本发明的有益效果包括:所述石墨烯复合膜中,所述石墨烯片占80%~90%,所述氧化铝占10%

‑

20%,加入适当的氧化铝能够提高石墨烯片的负载量的位点,有利于贵金属的负载,结合石墨烯具有比表面积高、导热性好、成膜性能好的特点,得到的石墨烯复合膜表面可呈现原子状态,比表面积明显增大,薄膜微孔多、分布广,有利于分子扩散;而且薄膜具有通孔结构,反应物分子在孔道内流动,与催化剂直接接触,无需微孔内扩散;薄膜作为整体结构,与粉体比较,导热性能与机械强度得到极大的提升,从而该贵金属/石墨烯复合薄膜存在活性位点丰富、传质孔道短、机械强度高、导热性好的特点,进而提高了催化剂的活性与使用寿命,确保催化剂活性的同时提高了催化剂的导热性。

附图说明

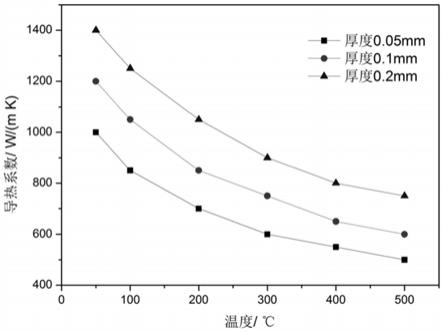

22.图1是本发明不同厚度的实施例1

‑

3的贵金属/石墨烯复合膜催化剂的导热系数结果图。

23.图2是本发明400℃下不同催化剂的导热系数结果图。

具体实施方式

24.本具体实施方式提供了一种贵金属/石墨烯复合薄膜,由贵金属负载于石墨烯复合膜上制得,所述石墨烯复合膜由石墨烯片和氧化铝混合制得;按照质量百分比计算,所述石墨烯复合膜中,所述石墨烯片占80%~90%,所述氧化铝占10%

‑

20%;所述氧化铝的粒

径为0.05~0.1mm;所述贵金属为pd和pt中的一种或者两种;所述贵金属在所述石墨烯复合膜上的负载量为0.1

‑

2.0wt%。

25.本具体实施方式还包括一种上述贵金属/石墨烯复合薄膜的制备方法,包括以下步骤:

26.s1、将石墨烯片,氧化铝及乙醇混合制得分散液;

27.s2、将所述分散液过滤得到负载有氧化铝的薄膜;过滤方式优选为抽滤;

28.s3、将所述负载有氧化铝的薄膜升温至400

‑

450℃并保温0.5~1.0h,之后继续升温至600

‑

650℃并保温0.5h~1.0h,之后继续升温至800℃

‑

850℃并保温0.5h~1.0h,之后继续升温至900℃

‑

950℃并保温0.5h~1.0h得到石墨烯复合膜;在某些实施例中,进行步骤s4之前还包括将所述石墨烯复合膜在0.2~0.5mpa的压力下压缩10~20分钟;

29.s4、将所述石墨烯复合膜置于含h2ptcl6和h2pdcl4中的至少一种化合物的溶液中,并加入还原剂维生素c,之后在40~120℃下搅拌反应实现贵金属纳米颗粒在石墨烯薄膜上的原位生长得到贵金属/石墨烯复合薄膜;所述搅拌反应的转速为50~200转/分钟,所述搅拌反应的时间为1~2h。

30.本发明提出的制备方法采用阶段升温,有利于形成结构稳定的石墨烯复合膜。

31.本具体实施方式还提出一种薄膜催化剂,包括上述贵金属/石墨烯复合薄膜或者上述制备方法制备得到的贵金属/石墨烯复合薄膜。

32.此外,本具体实施方式还提出一种上述薄膜催化剂在有机物脱氢反应、醇类重整制氢或者氢氧复合反应中的应用;这些反应为强吸热与强放热反应,其反应压力一般在10kpa~300kpa,反应温度低于500℃。

33.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

34.实施例1

35.本实施例提出一种pd/石墨烯复合薄膜,由贵金属负载于石墨烯复合膜上制得,所述石墨烯复合膜由石墨烯片和氧化铝混合制得;按照质量百分比计算,所述石墨烯复合膜中,所述石墨烯片占85%,所述氧化铝占15%;所述氧化铝的粒径为0.1mm;pd的粒径为5nm;所述pd在所述石墨烯复合膜上的负载量为2.0wt%。

36.本实施例的pd/石墨烯复合薄膜由以下步骤制得:

37.s1、将石墨烯片,氧化铝及乙醇混合制得分散液;

38.s2、将所述分散液抽滤得到负载有氧化铝的薄膜;

39.s3、将所述负载有氧化铝的薄膜在氮气气氛下升温至400℃并保温0.5h,之后继续升温至600℃并保温0.8h,之后继续升温至800℃并保温0.8h,之后继续升温至900℃并保温0.8h,之后自然降温至常温得到石墨烯复合膜;

40.s4、将石墨烯复合膜置于含h2pdcl4的溶液中,并加入还原剂维生素c,之后在40℃下搅拌反应得到pd/石墨烯复合薄膜;所述搅拌反应的转速为100转/分钟,所述搅拌反应的时间为1h。

41.制备的石墨烯薄膜催化剂表面积为3500m2/g、100℃下导热系数为850w/(mk)、抗压强度35mpa、耐温550℃、厚度0.05mm,贵金属负载量为1.0wt%。用于甲醇重整制氢,在400

℃条件下测定的导热系数为570w/(m k)。

42.实施例2

43.本实施例提出一种pd/石墨烯复合薄膜,由pd负载于石墨烯复合膜上制得,所述石墨烯复合膜由石墨烯片和氧化铝混合制得;按照质量百分比计算,所述石墨烯复合膜中,所述石墨烯片占80%,所述氧化铝占20%;所述氧化铝的粒径为0.05mm;pd的粒径为9nm,所述pd在所述石墨烯复合膜上的负载量为2.0wt%。

44.本实施例的pd/石墨烯复合薄膜由以下步骤制得:

45.s1、将石墨烯片,氧化铝及乙醇混合制得分散液;

46.s2、将所述分散液抽滤得到负载有氧化铝的薄膜;

47.s3、将所述负载有氧化铝的薄膜升温至400℃并保温0.5h,之后继续升温至600℃并保温0.5h,之后继续升温至800℃并保温0.5h,之后继续升温至900℃并保温0.5h,之后自然降温至常温得到石墨烯复合膜;

48.s4、将石墨烯复合膜置于含h2pdcl4的溶液中,并加入还原剂维生素c,之后在80℃下搅拌反应得到pd/石墨烯复合薄膜;所述搅拌反应的转速为100转/分钟,所述搅拌反应的时间为1h。

49.制备的pd/石墨烯复合薄膜催化剂表面积为2000m2/g、100℃下导热系数为1270w/(mk)、抗压强度为30mpa、耐温500℃、厚度为0.2mm,贵金属负载量为2.0wt%。该pd/石墨烯复合薄膜催化剂用于甲基环己烷脱氢,在300℃条件下测定的导热系数为920w/(mk)。

50.实施例3

51.本实施例提出一种pt/石墨烯复合薄膜,由pt负载于石墨烯复合膜上制得,所述石墨烯复合膜由石墨烯片和氧化铝混合制得;按照质量百分比计算,所述石墨烯复合膜中,所述石墨烯片占90%,所述氧化铝占10%;所述氧化铝的粒径为0.1mm;pt的粒径为3nm;pt在所述石墨烯复合膜上的负载量为1.0wt%。

52.本实施例的pt/石墨烯复合薄膜由以下步骤制得:

53.s1、将石墨烯片,氧化铝及乙醇混合制得分散液;

54.s2、将所述分散液抽滤得到负载有氧化铝的薄膜;

55.s3、将所述负载有氧化铝的薄膜升温至400℃并保温0.5h,之后继续升温至600℃并保温0.5h,之后继续升温至800℃并保温0.5h,之后继续升温至900℃并保温0.5h,之后自然降温至常温得到石墨烯复合膜;

56.s4、将石墨烯复合膜置于含h2ptcl4的溶液中,并加入还原剂维生素c,之后在40℃下搅拌反应实现贵金属纳米颗粒在石墨烯薄膜上的原位生长得到pt/石墨烯复合薄膜;所述搅拌反应的转速为50转/分钟,所述搅拌反应的时间为2h。

57.制备的pt/石墨烯复合薄膜催化剂表面积为3000m2/g、100℃下导热系数为1080w/(mk)、抗压强度为35mpa、耐温550℃、厚度0.1mm,贵金属负载量为1.0wt%。该pt/石墨烯复合薄膜催化剂用于甲醇重整制氢,在400℃条件下测定的导热系数为700w/(m k)。

58.结合图1,可以看出实施例1

‑

3制得的不同厚度的贵金属/石墨烯复合薄膜在不同温度下都具有较好的导热系数,随着温度的升高,导热系数逐渐降低;另外厚度越大,在相同温度下的导热系数相对越高。

59.另外我们对比了氧化铝催化剂和碳化硅催化剂,其中氧化铝催化剂的粒径为1

‑

3mm;碳化硅为整体构件,长宽高为8mm*4mm*5mm;结合图2可以看出,氧化铝催化剂和碳化硅催化剂在400℃的导热系数远低于实施例1

‑

3的导热系数。

60.实施例4

61.本实施例提出一种pd/石墨烯复合薄膜,由pd负载于石墨烯复合膜上制得,所述石墨烯复合膜由石墨烯片和氧化铝混合制得;按照质量百分比计算,所述石墨烯复合膜中,所述石墨烯片占85%,所述氧化铝占15%;所述氧化铝的粒径为0.08mm;pd的粒径为9nm;pd在所述石墨烯复合膜上的负载量为1.5wt%。

62.本实施例的pd/石墨烯复合薄膜由以下步骤制得:

63.s1、将石墨烯片,氧化铝及乙醇混合制得分散液;

64.s2、将所述分散液抽滤得到负载有氧化铝的薄膜;

65.s3、将所述负载有氧化铝的薄膜升温至450℃并保温1h,之后继续升温至650℃并保温0.5h,之后继续升温至850℃并保温0.5h,之后继续升温至950℃并保温0.5h,之后自然降温至常温得到石墨烯复合膜;将所述石墨烯复合膜在0.2mpa的压力下压缩20分钟。

66.s4、将石墨烯复合膜置于含h2pdcl4的溶液中,并加入还原剂维生素c,之后在100℃下搅拌反应得到pd/石墨烯复合薄膜;所述搅拌反应的转速为200转/分钟,所述搅拌反应的时间为1h。

67.实施例5

68.本实施例提出一种pt/石墨烯复合薄膜,由贵金属负载于石墨烯复合膜上制得,所述石墨烯复合膜由石墨烯片和氧化铝混合制得;按照质量百分比计算,所述石墨烯复合膜中,所述石墨烯片占85%,所述氧化铝占15%;所述氧化铝的粒径为0.1mm;pt的粒径为3nm;pt在所述石墨烯复合膜上的负载量为1.0wt%。

69.本实施例的pt/石墨烯复合薄膜由以下步骤制得:

70.s1、将石墨烯片,氧化铝及乙醇混合制得分散液;

71.s2、将所述分散液抽滤得到负载有氧化铝的薄膜;

72.s3、将所述负载有氧化铝的薄膜升温至400℃并保温0.5h,之后继续升温至600℃并保温0.5h,之后继续升温至800℃并保温0.5h,之后继续升温至900℃并保温0.5h,之后自然降温至常温得到石墨烯复合膜;将所述石墨烯复合膜在0.5mpa的压力下压缩10分钟;

73.s4、将石墨烯复合膜置于含h2ptcl4的溶液中,并加入还原剂维生素c,之后在120℃下搅拌反应实现贵金属纳米颗粒在石墨烯薄膜上的原位生长得到pt/石墨烯复合薄膜;所述搅拌反应的转速为150转/分钟,所述搅拌反应的时间为1.5h。

74.实施例6

75.本实施例提出一种pt/石墨烯复合薄膜,由贵金属负载于石墨烯复合膜上制得,所述石墨烯复合膜由石墨烯片和氧化铝混合制得;按照质量百分比计算,所述石墨烯复合膜中,所述石墨烯片占85%,所述氧化铝占15%;所述氧化铝的粒径为0.08mm;pt的粒径为3nm;pt在所述石墨烯复合膜上的负载量为1.0wt%。

76.本实施例的pt/石墨烯复合薄膜由以下步骤制得:

77.s1、将石墨烯片,氧化铝及乙醇混合制得分散液;

78.s2、将所述分散液抽滤得到负载有氧化铝的薄膜;

79.s3、将所述负载有氧化铝的薄膜升温至400℃并保温0.5h,之后继续升温至600℃

并保温0.5h,之后继续升温至800℃并保温0.5h,之后继续升温至900℃并保温0.5h,之后自然降温至常温得到石墨烯复合膜;;将所述石墨烯复合膜在0.3mpa的压力下压缩15分钟;

80.s4、将石墨烯复合膜置于含h2ptcl4的溶液中,并加入还原剂维生素c,之后在40℃下搅拌反应实现贵金属纳米颗粒在石墨烯薄膜上的原位生长得到pt/石墨烯复合薄膜;所述搅拌反应的转速为50转/分钟,所述搅拌反应的时间为2h。

81.以上所述本发明的具体实施方式,并不构成对本发明保护范围的限定。任何根据本发明的技术构思所做出的各种其他相应的改变与变形,均应包含在本发明权利要求的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1