一种城市污泥制备涂覆式脱硝催化剂的方法与流程

1.本发明涉及固废资源化应用技术领域,更具体地说,关于一种城市污泥制备涂覆式脱硝催化剂的方法。

背景技术:

2.燃煤火力发电厂等发生源的氮氧化物(no

x

)排放对人体及动植物有着致毒作用,同时也是造成酸雾、酸雨、光化学烟雾等环境问题的主要原因。研究与治理工业烟气中氮氧化物已成为我国环境保护工作的重点。由于低氮燃烧技术对降低氮氧化物排放作用有限,当氮氧化物的排放要求比较苛刻时,则需要采用燃烧后烟气脱硝技术来实现氮氧化物的减排。选择性催化还原脱硝技术(scr)作为目前主要的燃烧后烟气脱硝技术,因其脱硝效率高、技术成熟,已广泛应用于我国燃煤火力发电厂的脱硝工程。

3.当前市场占有率较高的商用scr脱硝催化剂以直接挤出成型蜂窝式v2o5‑

wo3‑

moo3/tio2催化剂为主。传统的直接挤出成型蜂窝式催化剂将载体和活性组分混合均匀后整体挤压成型,其生产工艺相对简单,但存在催化剂用量大、成本高及再生困难等问题。除此之外,由于我国燃煤中砷元素含量较多,在催化剂中需添加钼助剂以提升抗砷中毒能力。催化剂中掺杂钼后,提高抗砷性能的同时一定程度上会降低直接挤出成型蜂窝式催化剂的机械强度。涂覆型催化剂较直接挤出成型蜂窝式催化剂具有机械强度大、催化剂用量少、使用寿命长、易于废旧再生等特点,但其使用的蜂窝陶瓷载体(例如堇青石)相对比较昂贵。

4.随着城镇化的进一步推进,城市生活污水处理需求日益增加。截至2020年底,我国己建成超过4000座城镇污水处理厂,污水处理能力接近2亿m

3/

d。作为污水处理衍生品,2020年我国年产近8000万吨城市剩余污泥(以下简称城市污泥),并将以每年5%

‑

8%的比例增长。我国城市污泥处理处置方法主要包括填埋法、污泥焚烧、堆肥利用等方法。污泥填埋尽管操作比较简单,也无需复杂人工管理,但占用大量土地资源,并存在安全隐患。污泥焚烧处理耗能巨大,未能有效将污泥资源化利用,而且在焚烧过程中会产生有毒有害气体。堆肥利用虽然能充分利用污泥中植物所需的氮和磷营养素,但同时污泥中含有的重金属等有毒有害物质将可能通过植物富集作用进入食物,对人类健康构成潜在威胁。

5.城市污泥中含有丰富的有机质、sio2及al2o3。城市污泥中有机质能在惰性环境高温热解成具有大的比表面积、强的吸附能力、良好的微孔及中孔结构的碳质物,其强的吸附性能和良好的微孔及中孔结构能有效促进scr反应的发生。城市污泥中的sio2及al2o3则能一定程度上提升污泥作为涂覆式载体的机械强度。使用城市污泥制备蜂窝式载体,并运用于涂覆式催化剂生产不仅能有效实现城市污泥的资源化利用,同时降低涂覆式蜂窝载体的使用成本,从而达到“变废为宝”的效果。

6.当前运用城市污泥制备涂覆式脱硝催化剂的专利报道较少,目前报道的城市污泥制备的脱硝催化剂多为粉体催化剂或直接挤出成型催化剂。粉体催化剂存在难以进行大规模使用的问题,直接挤出成型催化剂则存在活性组分添加比例较高、生产成本较高的弊端。专利cn101543763a中,公开了一种用于烟气脱硫、脱硝的改性污泥活性炭及其制备方法,其

将干污泥炭化制备污泥活性炭,分步浸渍铝溶胶、五氧化二钒制备改性污泥活性炭。该发明首次将伽玛型al2o3膜和v2o5用于改性污泥活性炭的制备,有效提高了污泥活性炭的脱硫、脱硝效率,但制备的改性污泥活性炭未能成型,无法进行大规模使用。专利cn105170131a中,公开了一种新型污泥碳质脱硫脱硝催化剂的制备方法,其将含水污泥进行水热碳化、活化处理、负载活性组分及添加粘合剂、挤压成型、晾干,最终得到污泥碳质催化剂。其制备的污泥碳质催化剂稳定性强,但其制备该过程中需要进行水热碳化处理,并且所得到的催化剂活性不高。专利cn111013636a中,公开了一种基于城市污泥的低温脱硝催化剂的制备方法,其将城市污泥经干燥、惰性碳化、研磨、多次酸碱处理、浸渍活性组分、干燥、煅烧得到脱硝催化剂。其制备的脱硝催化剂具有良好的低温脱硝性能,但其制备步骤繁琐,不利用进行工业放大生产。

技术实现要素:

7.本发明所要解决的技术问题在于解决的现有的基于污泥的脱硝催化剂活性不高、制备步骤繁琐,不利用进行工业放大生产的问题。

8.本发明通过以下技术手段实现解决上述技术问题的:

9.一种城市污泥制备涂覆式脱硝催化剂的方法,包括以下步骤:

10.(1)污泥碳质载体的制备

11.将含水率为65%的城市污泥与成型助剂、高岭土加入捏合机中进行充分混合和充分混捏得到塑性泥料,使用装有蜂窝钢模具的小型挤出机在成型压力为8mpa下挤出成湿污泥蜂窝体;将湿污泥蜂窝体在105

‑

110℃烘箱中干燥至其含水量降至3%以下,然后经惰性高温碳化处理,制得污泥碳质载体;

12.(2)制备催化剂粉末

13.向微型混炼机中加入偏钒酸铵、偏钨酸铵、草酸、钛白粉及去离子水,混炼至泥块,将得到的泥块置于105

‑

110℃烘箱中进行干燥后,置于550℃下煅烧2h,然后将催化剂研磨至200目,得到催化剂粉末;

14.(3)催化剂涂覆浆料的配制

15.将步骤(2)中制得的催化剂粉末与溶胶、成型助剂、去离子水混合均匀,经球磨处理得到催化剂涂覆浆料;

16.(4)将步骤(1)中制得的污泥碳质载体用硝酸浸泡2

‑

3h,然后用去离子水洗涤至中性,再置于105

‑

110℃烘箱中进行干燥,得到表面处理的污泥碳质载体;将步骤(3)中配制的催化剂涂覆浆料进行真空涂覆,维持

‑

0.2kpa的真空度,待浆液均匀充满污泥碳质载体孔道后,将多余浆液吹出后,置于105

‑

110℃烘箱中进行干燥,重复上述步骤,使得涂覆量达到10%;然后进行惰性煅烧处理,制得污泥碳质脱硝催化剂催化剂。

17.本发明提出的一种城市污泥制备涂覆式脱硝催化剂的方法,与其他城市污泥制备的脱硝催化剂方法相比,制备的涂覆式脱硝催化剂具有良好的机械强度及脱硝性能,且制备工艺流程简单、成本低廉、易于放大至工业生产。

18.优选地,所述步骤(1)和步骤(3)中的成型助剂包括田菁粉、淀粉、羟丙基甲基纤维、羧甲基纤维素、聚环氧乙烷和聚乙烯醇中的一种。

19.优选地,所述步骤(1)中塑性泥料中各成分的比重为:成型助剂0.5

‑

2wt.%、高岭

土10wt.%,其余为城市污泥。

20.优选地,所述步骤(1)中湿污泥蜂窝体的孔数为100

‑

400目。

21.优选地,所述步骤(1)中惰性高温碳化处理的工艺具体步骤为:在惰性n2气氛下以10℃/h的升温速率升温到650

‑

900℃,并保温1

‑

3h。

22.优选地,所述步骤(2)中制得的催化剂粉末中各组分的质量分数为:75%tio2、10%v2o5、10%wo3、5%moo3。

23.优选地,述步骤(3)中溶胶包括硅溶胶或铝溶胶;所述硅溶胶的固含量为20%,ph为9.5

‑

10.5;所述铝溶胶的固含量为20%,ph为4

‑

6。

24.优选地,所述步骤(3)中催化剂粉末与溶胶、成型助剂、去离子水的质量比为30:20

‑

50:0.5

‑

2:20

‑

50。

25.优选地,所述步骤(4)中硝酸的浓度为4

‑

6mol/l。

26.优选地,所述步骤(4)中惰性煅烧的工艺具体步骤为:在惰性n2气氛下以10℃/h的升温速率升温到550℃,并保温6h。

27.本发明具有如下的有益效果:

28.1、本发明提出的一种城市污泥制备涂覆式脱硝催化剂的方法,与其他城市污泥制备的脱硝催化剂方法相比,制备的涂覆式脱硝催化剂具有良好的机械强度及脱硝性能,且制备工艺流程简单、成本低廉、易于放大至工业生产。

29.2、本发明提出的一种城市污泥制备涂覆式脱硝催化剂的方法,其有效实现了城市污泥的资源化利用,是一种应用性较强的城市污泥制备脱硝催化剂的方法。

附图说明

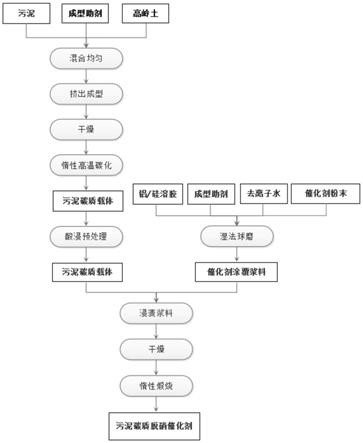

30.图1为本发明实施例的一种城市污泥制备涂覆式脱硝催化剂的方法的工艺流程图。

具体实施方式

31.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合说明书附图和本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

32.下述实施例中所用的试验材料和试剂等,如无特殊说明,均可从商业途径获得。

33.实施例中未注明具体技术或条件者,均可以按照本领域内的文献所描述的技术或条件或者按照产品说明书进行。

34.以下实施例所选用城市污泥来自合肥肥东县污水处理厂(含水率为65%),硅溶胶为市售商品(购于临沂市科翰硅制品有限公司,固含量为20%,ph为9.5

‑

10.5),铝溶胶为市售商品(购于宣城晶瑞新材料有限公司,固含量为20%,ph为4

‑

6),实施例中制备的污泥碳质载体的长、宽、高分别为10cm、10cm、50cm。

35.实施例1

36.一种城市污泥制备涂覆式脱硝催化剂的方法,包括以下步骤:

37.(1)污泥碳质载体的制备

38.将含水率为65%的城市污泥与田菁粉(比重为1wt.%)、高岭土(比重为10wt.%)加入捏合机中进行充分混合和充分混捏得到塑性泥料,使用装有蜂窝钢模具的小型挤出机在成型压力为8mpa下挤出成200目湿污泥蜂窝体;将湿污泥蜂窝体在105℃烘箱中干燥至其含水量降至3%以下,然后在惰性n2气氛下以10℃/h的升温速率升温到750℃,并保温3h,制得污泥碳质载体;

39.(2)制备催化剂粉末

40.向微型混炼机中加入偏钒酸铵、偏钨酸铵、草酸、钛白粉及去离子水,混炼至泥块,将得到的泥块置于105℃烘箱中进行干燥后,置于550℃下煅烧2h,然后将催化剂研磨至200目,得到催化剂粉末,制得的催化剂粉末中各组分的质量分数为:75%tio2、10%v2o5、10%wo3、5%moo3;

41.(3)催化剂涂覆浆料的配制

42.按照质量比为30:20:2:50,将步骤(2)中制得的催化剂粉末与铝溶胶(固含量为20%,ph为4

‑

6)、聚乙烯醇、去离子水混合均匀,经球磨处理得到催化剂涂覆浆料;

43.(4)将步骤(1)中制得的污泥碳质载体用6mol/l的硝酸浸泡3h,然后用去离子水洗涤至中性,再置于105℃烘箱中进行干燥,得到表面处理的污泥碳质载体;将步骤(3)中配制的催化剂涂覆浆料进行真空涂覆,维持

‑

0.2kpa的真空度,待浆液均匀充满污泥碳质载体孔道后,将多余浆液吹出后,置于105℃烘箱中进行干燥,重复上述步骤,使得涂覆量达到10%;然后在惰性n2气氛下以10℃/h的升温速率升温到550℃,并保温6h,制得污泥碳质脱硝催化剂催化剂。

44.实施例2

45.一种城市污泥制备涂覆式脱硝催化剂的方法,包括以下步骤。

46.(1)污泥碳质载体的制备

47.将含水率为65%的城市污泥与田淀粉(比重为0.5wt.%)、高岭土(比重为10wt.%)加入捏合机中进行充分混合和充分混捏得到塑性泥料,使用装有蜂窝钢模具的小型挤出机在成型压力为8mpa下挤出成100目湿污泥蜂窝体;将湿污泥蜂窝体在105℃烘箱中干燥至其含水量降至3%以下,然后在惰性n2气氛下以10℃/h的升温速率升温到700℃,并保温1h,制得污泥碳质载体;

48.(2)制备催化剂粉末

49.向微型混炼机中加入偏钒酸铵、偏钨酸铵、草酸、钛白粉及去离子水,混炼至泥块,将得到的泥块置于105℃烘箱中进行干燥后,置于550℃下煅烧2h,然后将催化剂研磨至200目,得到催化剂粉末,制得的催化剂粉末中各组分的质量分数为:75%tio2、10%v2o5、10%wo3、5%moo3;

50.(3)催化剂涂覆浆料的配制

51.按照质量比为30:30:1.5:40,将步骤(2)中制得的催化剂粉末与硅溶胶(固含量为20%,ph为9.5

‑

10.5)、聚环氧乙烷、去离子水混合均匀,经球磨处理得到催化剂涂覆浆料;

52.(4)将步骤(1)中制得的污泥碳质载体用4mol/l的硝酸浸泡3h,然后用去离子水洗涤至中性,再置于105℃烘箱中进行干燥,得到表面处理的污泥碳质载体;将步骤(3)中配制的催化剂涂覆浆料进行真空涂覆,维持

‑

0.2kpa的真空度,待浆液均匀充满污泥碳质载体孔道后,将多余浆液吹出后,置于105℃烘箱中进行干燥,重复上述步骤,使得涂覆量达到

10%;然后在惰性n2气氛下以10℃/h的升温速率升温到550℃,并保温6h,制得污泥碳质脱硝催化剂催化剂。

53.实施例3

54.一种城市污泥制备涂覆式脱硝催化剂的方法,包括以下步骤:

55.(1)污泥碳质载体的制备

56.将含水率为65%的城市污泥与羟丙基甲基纤维(比重为2wt.%)、高岭土(比重为10wt.%)加入捏合机中进行充分混合和充分混捏得到塑性泥料,使用装有蜂窝钢模具的小型挤出机在成型压力为8mpa下挤出成300目湿污泥蜂窝体;将湿污泥蜂窝体在105℃烘箱中干燥至其含水量降至3%以下,然后在惰性n2气氛下以10℃/h的升温速率升温到800℃,并保温2h,制得污泥碳质载体;

57.(2)制备催化剂粉末

58.向微型混炼机中加入偏钒酸铵、偏钨酸铵、草酸、钛白粉及去离子水,混炼至泥块,将得到的泥块置于105℃烘箱中进行干燥后,置于550℃下煅烧2h,然后将催化剂研磨至200目,得到催化剂粉末,制得的催化剂粉末中各组分的质量分数为:75%tio2、10%v2o5、10%wo3、5%moo3;

59.(3)催化剂涂覆浆料的配制

60.按照质量比为30:40:1:30,将步骤(2)中制得的催化剂粉末与铝溶胶(固含量为20%,ph为4

‑

6)、羧甲基纤维素、去离子水混合均匀,经球磨处理得到催化剂涂覆浆料;

61.(4)将步骤(1)中制得的污泥碳质载体用6mol/l的硝酸浸泡3h,然后用去离子水洗涤至中性,再置于105℃烘箱中进行干燥,得到表面处理的污泥碳质载体;将步骤(3)中配制的催化剂涂覆浆料进行真空涂覆,维持

‑

0.2kpa的真空度,待浆液均匀充满污泥碳质载体孔道后,将多余浆液吹出后,置于105℃烘箱中进行干燥,重复上述步骤,使得涂覆量达到10%;然后在惰性n2气氛下以10℃/h的升温速率升温到550℃,并保温6h,制得污泥碳质脱硝催化剂催化剂。

62.实施例4

63.一种城市污泥制备涂覆式脱硝催化剂的方法,包括以下步骤:

64.(1)污泥碳质载体的制备

65.将含水率为65%的城市污泥与羧甲基纤维素(比重为1.5wt.%)、高岭土(比重为10wt.%)加入捏合机中进行充分混合和充分混捏得到塑性泥料,使用装有蜂窝钢模具的小型挤出机在成型压力为8mpa下挤出成400目湿污泥蜂窝体;将湿污泥蜂窝体在105℃烘箱中干燥至其含水量降至3%以下,然后在惰性n2气氛下以10℃/h的升温速率升温到850℃,并保温2h,制得污泥碳质载体;

66.(2)制备催化剂粉末

67.向微型混炼机中加入偏钒酸铵、偏钨酸铵、草酸、钛白粉及去离子水,混炼至泥块,将得到的泥块置于105℃烘箱中进行干燥后,置于550℃下煅烧2h,然后将催化剂研磨至200目,得到催化剂粉末,制得的催化剂粉末中各组分的质量分数为:75%tio2、10%v2o5、10%wo3、5%moo3;

68.(3)催化剂涂覆浆料的配制

69.按照质量比为30:50:0.5:20,将步骤(2)中制得的催化剂粉末与硅溶胶(固含量为

20%,ph为9.5

‑

10.5)、田菁粉、去离子水混合均匀,经球磨处理得到催化剂涂覆浆料;

70.(4)将步骤(1)中制得的污泥碳质载体用6mol/l的硝酸浸泡3h,然后用去离子水洗涤至中性,再置于105℃烘箱中进行干燥,得到表面处理的污泥碳质载体;将步骤(3)中配制的催化剂涂覆浆料进行真空涂覆,维持

‑

0.2kpa的真空度,待浆液均匀充满污泥碳质载体孔道后,将多余浆液吹出后,置于105℃烘箱中进行干燥,重复上述步骤,使得涂覆量达到10%;然后在惰性n2气氛下以10℃/h的升温速率升温到550℃,并保温6h,制得污泥碳质脱硝催化剂催化剂。

71.实施例5

72.一种城市污泥制备涂覆式脱硝催化剂的方法,包括以下步骤:

73.(1)污泥碳质载体的制备

74.将含水率为65%的城市污泥与聚环氧乙烷(比重为1wt.%)、高岭土(比重为10wt.%)加入捏合机中进行充分混合和充分混捏得到塑性泥料,使用装有蜂窝钢模具的小型挤出机在成型压力为8mpa下挤出成200目湿污泥蜂窝体;将湿污泥蜂窝体在105℃烘箱中干燥至其含水量降至3%以下,然后在惰性n2气氛下以10℃/h的升温速率升温到900℃,并保温2h,制得污泥碳质载体;

75.(2)制备催化剂粉末

76.向微型混炼机中加入偏钒酸铵、偏钨酸铵、草酸、钛白粉及去离子水,混炼至泥块,将得到的泥块置于105℃烘箱中进行干燥后,置于550℃下煅烧2h,然后将催化剂研磨至200目,得到催化剂粉末,制得的催化剂粉末中各组分的质量分数为:75%tio2、10%v2o5、10%wo3、5%moo3;

77.(3)催化剂涂覆浆料的配制

78.按照质量比为30:30:1:40,将步骤(2)中制得的催化剂粉末与铝溶胶(固含量为20%,ph为4

‑

6)、羟丙基甲基纤维素、去离子水混合均匀,经球磨处理得到催化剂涂覆浆料;

79.(4)将步骤(1)中制得的污泥碳质载体用6mol/l的硝酸浸泡3h,然后用去离子水洗涤至中性,再置于105℃烘箱中进行干燥,得到表面处理的污泥碳质载体;将步骤(3)中配制的催化剂涂覆浆料进行真空涂覆,维持

‑

0.2kpa的真空度,待浆液均匀充满污泥碳质载体孔道后,将多余浆液吹出后,置于105℃烘箱中进行干燥,重复上述步骤,使得涂覆量达到10%;然后在惰性n2气氛下以10℃/h的升温速率升温到550℃,并保温6h,制得污泥碳质脱硝催化剂催化剂。

80.实施例6

81.一种城市污泥制备涂覆式脱硝催化剂的方法,包括以下步骤:

82.(1)污泥碳质载体的制备

83.将含水率为65%的城市污泥与聚乙烯醇(比重为1wt.%)、高岭土(比重为10wt.%)加入捏合机中进行充分混合和充分混捏得到塑性泥料,使用装有蜂窝钢模具的小型挤出机在成型压力为8mpa下挤出成200目湿污泥蜂窝体;将湿污泥蜂窝体在105℃烘箱中干燥至其含水量降至3%以下,然后在惰性n2气氛下以10℃/h的升温速率升温到650℃,并保温2h,制得污泥碳质载体;

84.(2)制备催化剂粉末

85.向微型混炼机中加入偏钒酸铵、偏钨酸铵、草酸、钛白粉及去离子水,混炼至泥块,

将得到的泥块置于105℃烘箱中进行干燥后,置于550℃下煅烧2h,然后将催化剂研磨至200目,得到催化剂粉末,制得的催化剂粉末中各组分的质量分数为:75%tio2、10%v2o5、10%wo3、5%moo3;

86.(3)催化剂涂覆浆料的配制

87.按照质量比为30:40:1:30,将步骤(2)中制得的催化剂粉末与硅溶胶(固含量为20%,ph为9.5

‑

10.5)、淀粉、去离子水混合均匀,经球磨处理得到催化剂涂覆浆料;

88.(4)将步骤(1)中制得的污泥碳质载体用6mol/l的硝酸浸泡3h,然后用去离子水洗涤至中性,再置于105℃烘箱中进行干燥,得到表面处理的污泥碳质载体;将步骤(3)中配制的催化剂涂覆浆料进行真空涂覆,维持

‑

0.2kpa的真空度,待浆液均匀充满污泥碳质载体孔道后,将多余浆液吹出后,置于105℃烘箱中进行干燥,重复上述步骤,使得涂覆量达到10%;然后在惰性n2气氛下以10℃/h的升温速率升温到550℃,并保温6h,制得污泥碳质脱硝催化剂催化剂。

89.对比例

90.本对比例仅使用城市污泥制备污泥碳质载体,其具体的步骤如下:

91.向含水率为65%的污泥中加入聚乙烯醇(使用量为1wt.%)及高岭土(使用量为10wt.%),加入捏合机中进行充分混合和充分混捏得到塑性泥料;使用装有蜂窝钢模具的小型挤出机在成型压力为8mpa下挤出成200目湿污泥蜂窝体;将湿污泥蜂窝体在105℃烘箱中干燥至其含水量降至3%以下,在惰性n2气氛下以10℃/h的升温速率升温到800℃,并保温2h,制得污泥碳质载体。

92.脱硝性能评价

93.取实施例1

‑

6制备的污泥碳质脱硝催化剂催化剂,以及对比例中制备的污泥碳质载体,分别切割成40cm3的小立方块,将小立方块填入粗石英管内在自有脱硝性能评价装置上升温进行脱硝性能测试。

94.测试的条件为:温度为250℃、空速为2000h

‑1、no设置浓度为500ppm、氧含量设置为8%,测试的结果如表1所示。

95.表1为污泥碳质载体和污泥碳质脱硝催化剂的脱硝性能测试结果

[0096][0097]

根据表1的结果可以看出,污泥碳质载体的煅烧时间对催化剂的脱硝性能影响较低,而污泥碳质载体的煅烧温度对催化剂的脱硝性能影响较高;由对比例可以看出,催化剂的脱硝性能由污泥碳质载体的吸附作用和活性组分的脱硝作用共同叠加;实施例3和实施例4中的污泥碳质脱硝催化剂的脱硝性能表现较佳,主要的原因是污泥碳质载体的煅烧温度若较低不能使得制备的载体有着大的微孔结构占比率,而煅烧温度过高则会使得载体的空隙结构被高温烧灼,导致催化、扩孔作用减弱。

[0098]

抗压强度测试

[0099]

取实施例1

‑

6制备的污泥碳质脱硝催化剂催化剂,以及对比例中制备的污泥碳质载体,在距边大于1cm的内部沿垂直于孔壁的方向分别切割成边长为15cm的小立方块;将试样置于压力试验机两块压板的中心位置,保证试样被压力试验机的压板全部覆盖;开启压

力试验机并以1125n/s的加压速率连续均匀施加压力,直到试样被破坏,并记录试样破坏瞬间的测量值,测试的结果如表2所示。

[0100]

表2为污泥碳质载体和污泥碳质脱硝催化剂的抗压强度测试结果

[0101][0102]

根据表2的结果可以看出,污泥碳质载体的煅烧温度及煅烧时间对污泥碳质载体和污泥碳质脱硝催化剂的抗压强度影响较高,粘结剂的添加量对抗压强度影响较低;实施例5中的污泥碳质脱硝催化剂的抗压强度表现较佳,因其有较优的污泥碳质载体的煅烧温度及煅烧时间。

[0103]

综上,本发明提出的一种城市污泥制备涂覆式脱硝催化剂的方法,与其他城市污泥制备的脱硝催化剂方法相比,制备的涂覆式脱硝催化剂具有良好的机械强度及脱硝性能,且制备工艺流程简单、成本低廉、易于放大至工业生产,其有效实现了城市污泥的资源化利用,是一种应用性较强的城市污泥制备脱硝催化剂的方法。

[0104]

以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1