雾化喷盘、球形硼化硅陶瓷粉末及其制备方法、应用与流程

1.本发明属于硼化硅陶瓷粉末生产技术领域,具体涉及一种雾化喷盘、球形硼化硅陶瓷粉末及其制备方法、应用。

背景技术:

2.硼化硅可用作各种标准的磨料、研磨硬质合金,还可用作工程陶瓷材料,喷砂嘴,制造燃气机的叶片和其他异形烧结件及密封件。现有一些制备方法主要是球磨,气相沉积或热相烧结,所制得的硼化硅粉末均为非球形状的粉末。在超音速喷涂、等离子喷涂、激光熔覆等设备上使用。

3.现有硼化硅粉末材料的制备方法如球磨、气相沉积或热相烧结等,获得的粉末均为非球形状的,堆积态相互间摩擦力大,流动性差,在喷涂设备上应用的重力输送和气流输送方式中,粉末在输送管道里,易发生卡管停顿、出现断续送粉状态,严重时会发生断流;导致喷涂过程的涂层面厚度不均匀,不同位置涂层状态不均匀,期望涂层应有的相应功能受到严重影响,甚至导致工件报废。以上方法所制得的粉末成分均匀度也较差,偏差较大且可控性较差,也会不同程度影响到涂层的性能;在硼参杂的新型电池硅负极材料的研究应用中同样受到局限。

4.形成硼化硅粉末这种结果的原因是这些制备方法本身特有的工艺特点和局限性造成的,对在高温陶瓷涂层技术的研发应用,高温隔热材料涂层喷涂工艺和涂层性能带来不利影响。另在新型电池硅负极材料,电子功能材料的研究应用上也有诸多不便。

技术实现要素:

5.本发明提供了一种雾化喷盘、球形硼化硅陶瓷粉末及其制备方法、应用。

6.为了解决上述技术问题,本发明提供了一种雾化喷盘,包括:导液管;坩埚定位圆台,其较小底面与所述导液管的入口相接,以使熔液沿坩埚进入导液管;以及位于所述导液管两侧的雾化气进气管,其靠近导液管的一端开设有喷孔;雾化气适于从两侧喷孔喷出,以击碎熔液形成粉末颗粒。

7.本发明的雾化喷盘有益效果为:本发明的孔型结构可获得汇聚的高速高动能气流;气流交汇处紧贴导液管熔液出口,气流离开喷孔获得的高速气流在动能减弱前可快速接触击碎熔液,获得超细的粉末颗粒。

8.又一方面,本发明还提供了一种球形硼化硅陶瓷粉末制备方法,包括以下步骤:步骤s1,制备硅硼复合料块;步骤s2,将硅硼复合料块热熔形成熔液后,注入如前所述的雾化喷盘中,所述熔液在保护气流的作用下雾化成微细粉粒,且在雾化飞行过程中在表面张力作用下收缩成球形状,经冷却后形成球形硼化硅陶瓷粉末颗粒。

9.第三方面,本发明还提供了一种如前所述的制备方法制得的球形硼化硅陶瓷粉末。

10.第四方面,本发明还提供了一种如前所述的球形硼化硅陶瓷粉末在硼掺杂的电池

硅负极材料中的应用。

11.本发明的球形硼化硅陶瓷粉末有益效果为:解决了硼化硅球性粉末的获得及复合材料成分均匀性问题,从而获得了球形度高,流动性好,输送状态顺畅稳定的硼化硅陶瓷粉末,可作为喷涂涂层和硼掺杂的新型电池硅负极材料的研发材料。

12.本发明的其他特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。

13.为使本发明的上述目的、特征和优点能更明显易懂,下文特举较佳实施例,并配合所附附图,作详细说明如下。

附图说明

14.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

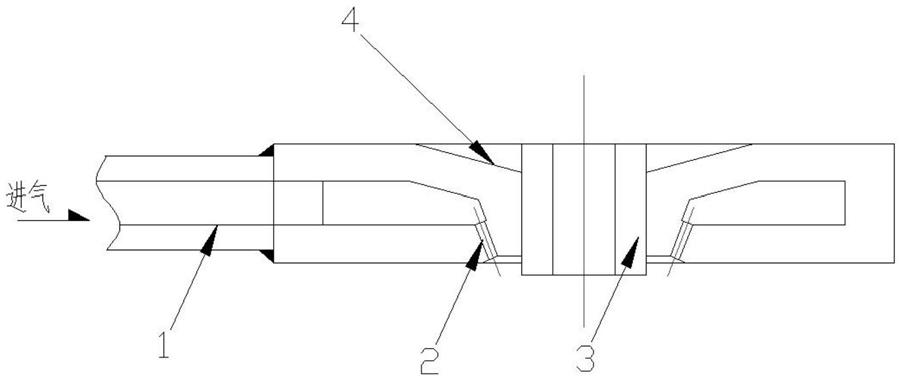

15.图1是本发明的优化后的雾化喷盘结构图;

16.图2是本发明的球形硼化硅陶瓷粉末的优选实施例的sem图;

17.图3是本发明的球形硼化硅陶瓷粉末的球磨对比例的sem图;

18.图4是本发明的球形硼化硅陶瓷粉末的热相烧结对比例的sem图。

具体实施方式

19.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合附图对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

20.现有硼化硅粉末材料的制备方法如球磨、气相沉积或热相烧结等,获得的粉末均为非球形状的,堆积态相互间摩擦力大,流动性差,在喷涂设备上应用的重力输送和气流输送方式中,粉末在输送管道里,易发生卡管停顿、出现断续送粉状态,严重时会发生断流;导致喷涂过程的涂层面厚度不均匀,不同位置涂层状态不均匀,期望涂层应有的相应功能受到严重影响,甚至导致工件报废。以上方法所制得的粉末成分均匀度也较差,偏差较大且可控性较差,也会不同程度影响到涂层的性能;在硼参杂的新型电池硅负极材料的研究应用中同样受到局限。

21.形成硼化硅粉末这种结果的原因是这些制备方法本身特有的工艺特点和局限性造成的,对在高温陶瓷涂层技术的研发应用,高温隔热材料涂层喷涂工艺和涂层性能带来不利影响。另在新型电池硅负极材料,电子功能材料的研究应用上也有诸多不便。

22.实施例1

23.为了解决上述技术问题,如图1所示,本发明首先提供了一种雾化喷盘,包括:导液管3;圆台坩埚定位圆台4,其较小底面与所述导液管3的入口相接,以使熔液沿坩埚进入所述导液管3;以及位于所述导液管3两侧的雾化气进气管1,其靠近导液管3的一端开设有喷孔2;雾化气适于从两侧喷孔2喷出,以击碎熔液形成粉末颗粒。

24.具体的,所述雾化喷盘可获得汇聚的高速高动能气流,气流交汇处紧贴导液管熔液出口,气流离开喷孔获得的高速气流在动能减弱前可快速接触击碎熔液,获得超细的粉末颗粒。

25.可选的,所述喷孔2可以但不限于包括若干个雾化角为30~60

°

且均匀分布在所述雾化气进气管1的圆周上的紧耦合喷孔;以及各喷孔2的孔径可以但不限于为0.6~1.0mm。

26.其中可选的,所述喷孔2的数量可以为15、18、20,以使雾化反应充分完成。

27.可选的,所述导液管3的孔径可以但不限于为3~8mm,所述导液管的长度可以但不限于为18~26mm,以减少熔液在导液管中的温降,保证熔液稳定快速流出。

28.可选的,所述坩埚定位圆台4与所述导液管同轴设置,以便于安装拆卸导液管。

29.实施例2

30.在实施例1的基础上,本发明还提供了一种球形硼化硅陶瓷粉末的制备方法,包括以下步骤:步骤s1,制备硅硼复合料块;步骤s2,将硅硼复合料块热熔形成熔液后,注入如实施例1所述的雾化喷盘中,所述熔液在保护气流的作用下雾化成微细粉粒,且在雾化飞行过程中在表面张力作用下收缩成球形状,经冷却后形成球形硼化硅陶瓷粉末颗粒。

31.其中,可选的,所述硅硼复合料块可以但不限于包括以下质量份数的各组分:si为96.2~98.5份;b为1.5~3.8份。

32.可选的,所述步骤s1中制备硅硼复合料块的步骤可以为:在真空非自耗电极炉内利用电弧能量融化硅和硼,利用熔液中因不同区域焓值不等而使元素发生扩散互溶的原理,形成成分均匀分布的硅硼复合材料熔体,最终冷却获得料块。

33.其中,可选的,所述s1步骤中所述真空非自耗电极炉的真空度可以但不限于为5

×

10

‑2pa,选用ar为保护气体。

34.可选的,所述s2步骤中雾化气可以但不限于选用n2或ar;所述雾化过程的压力为6.3mpa。

35.为了解决上述技术问题,本发明还提供了一种如前所述的制备方法制得的球形硼化硅陶瓷粉末。

36.可选的,所述球形硼化硅陶瓷粉末的球形度不小于95%;所述球形硼化硅陶瓷粉末的粒径分布d50为45~53μm。

37.可选的,所述球形硼化硅陶瓷粉末适于用于表面涂层喷涂、激光熔覆,也可作为硼掺杂的新型电池的硅负极材料。

38.实施例3

39.按要求(配比si96.8份、b3.2份)配制好硅和硼原料,并放入非自耗电极炉内的坩埚中。

40.设备抽真空,到要求真空度5

×

10

‑2pa后,设备中充入保护气体ar至指针气压表

‑

0.01mpa。

41.开启电源,非自耗电极引弧,提升电流加功率,操作电极移动使电弧接触原料至熔化,多次不断调整电弧位置使原料全部熔化,元素在液态互相充分扩散均匀,冷却后制得料块。

42.料块同样在雾化炉内被电极加热熔化,判断熔液均匀状态至满足气雾化条件后,开启雾化气(n2/ar),调整雾化工艺参数,压力6.3mpa,设备气流运行稳定。

43.将硼硅熔液通过导液管导入如实施例1中所述的雾化喷盘,在重力和雾化喷盘形成的负压共同作用下,熔液被吸入进入雾化区,被优化设计的喷盘射出的高速工作雾化气流击碎,被击碎的粉粒在有保护气体的雾化筒体中自由飞行和冷却,这个过程中同时受到材料表面张力作用发生收缩成球形。

44.之后粉粒被收集和冷却,取出后通过筛分获得需要粒径的球形硼化硅陶瓷粉末。

45.图2是本发明的球形硼化硅陶瓷粉末的优选实施例的sem图,从图中可以明显看出制得的球形硼化硅陶瓷粉末球形度高且粒径小,同时粉末间颗粒间距均匀。

46.对比例1

47.预先将硅块与结晶硼进行研磨至硅粉平均粒度小于10微米,硼粉平均粒度小于20微米。

48.按要求(配比si96.8b3.2)配制好硅和硼原料,将混合物在陶瓷球磨罐球磨混合均匀。

49.将球磨后产物装入坩埚中,放入气体保护炉,通入保护气体氩气,升温至1400

‑

1600℃,保温60分钟。

50.在保温阶段开始后向气体保护炉内滴入sicl4,每分钟3

‑

5ml,滴入10分钟。

51.将反应产物冷却并再次在陶瓷罐中球磨破损得到最终的硼化硅粉末。

52.图3是本发明的球形硼化硅陶瓷粉末的球磨对比例的sem图,从图中可以明显看出制得的硼化硅粉末球形度低,彼此混杂表面粗糙。

53.对比例2

54.预先将结晶硼进行研磨至细粉,一份平均粒度为40微米,一份平均粒度为200微米,两份质量比为5:2。

55.将结晶硅研磨至粉状在去离子水中进行强力搅拌混合,混合均匀并干燥后,在真空中以1℃/min条件下,升温到1650℃保温2小时,再以1℃/min速率降温。

56.将两种粉体进行混合砂磨,随后将粉体置于hf/hno3中72小时,酸洗4次。

57.将酸洗后的粉体过滤,依次在去离子水、酒精和甲醇中分别清洗2次、4次和5次。

58.冷冻干燥后,粉体与3wt%0.3微米的tio2、2wt%酚醛树脂在酒精中混合,经干燥和过筛后,进行干压

‑

等静压成型。

59.在1000℃真空条件下脱粘,随后样品进行烧结,温度制度为:升温速率为50℃/min,烧结温度为1800℃,保温24小时,降温速率为5℃/min,保护气体为氩气。

60.将反应产物干燥保存,得到最终的硼化硅粉末。

61.图4是本发明的球形硼化硅陶瓷粉末的热相烧结对比例的sem图,从图中可以明显看出制得的硼化硅粉末有较低的球形度,但依旧不是很规则。

62.综上所述,本发明解决了硼化硅球性粉末的获得及复合材料成分均匀性问题,从而获得了球形度高,流动性好,输送状态顺畅稳定的硼化硅陶瓷粉末,可作为喷涂涂层和硼掺杂的新型电池硅负极材料的研发材料;同时为解决该问题而优化的雾化喷盘利用电弧熔化、紧耦合环孔喷盘、高压气体获得聚焦的高速气流,雾化熔化均匀的硼化硅复合材料熔液,高能气流快速击碎并分散熔液,细小液滴(粉粒)在表面张力作用下球形收缩和冷却,可获得球形的粉末形状。

63.以上述依据本发明的理想实施例为启示,通过上述的说明内容,相关工作人员完

全可以在不偏离本项发明技术思想的范围内,进行多样的变更以及修改。本项发明的技术性范围并不局限于说明书上的内容,必须要根据权利要求范围来确定其技术性范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1