一种粉状化工产品连续造粒的工艺的制作方法

1.本发明涉及化工产品造粒加工工艺技术领域,尤其涉及一种粉状化工产品连续造粒的工艺。

背景技术:

2.凡运用化学方法改变物质组成、结构或合成新物质的技术,都属于化学生产技术,也就是化学工艺,所得产品被称为化学品或化工产品。起初,生产这类产品的是手工作坊,后来演变为工厂,并逐渐形成了一个特定的生产行业即化学工业。化学工程是研究化工产品生产过程共性规律的一门科学。人类与化工的关系十分密切,有些化工产品在人类发展历史中,起着划时代的重要作用,它们的生产和应用,甚至代表着人类文明的一定历史阶段。

3.许多粉状化工产品造粒加工工艺是采用传统干法对辊压片机把粉料压片再破碎筛分得到所要求的不规则颗粒,筛下的粉料进一步压片破碎再筛分;整个生产过程产生很大的粉尘,环境污染十分严重,同时存在粉尘爆燃的危险,严重威胁操作人员的身体健康和生命安全,所以我们提出了一种粉状化工产品连续造粒的工艺,用以解决上述所提出的问题。

技术实现要素:

4.本发明的目的是为了解决现有技术中存在的采用传统干法对辊压片机把粉料压片再破碎筛分得到所要求的不规则颗粒,筛下的粉料进一步压片破碎再筛分;整个生产过程产生很大的粉尘,环境污染十分严重,同时存在粉尘爆燃的危险,严重威胁操作人员的身体健康和生命安全的缺点,而提出的一种粉状化工产品连续造粒的工艺。

5.为了实现上述目的,本发明采用了如下技术方案:

6.本发明是针对上述现有的粉状化工产品固化工艺存在的缺陷,通过相应权利要求一,提供一种能够将粉状化工产品加工成半球状均匀颗粒且生产环境没有粉尘的工艺。为了实现上述目的,采用如下技术方案:

7.一种粉状化工产品连续造粒的工艺,包括螺杆挤出机、旋转滴落器、钢带冷却机:

8.应用螺杆挤出机、旋转滴落器、钢带冷却机制造化工产品工艺步骤如下:

9.s1:将螺杆挤出机、旋转滴落器、钢带冷却机依次安装完毕后;

10.s2:首先启动钢带冷却机、旋转滴落器和螺杆挤出机,同时将螺杆挤出机的电加热或导热油加热启动并将加热温度设定在105

‑

110℃之间;

11.s3:将粉状化工产品定量连续输送到螺杆挤出机的入料口,持续时间在50

‑

60秒;粉料在螺杆挤出机内被加热熔化并通过出料口推送到旋转滴落器中;

12.s4:通过旋转滴落器将熔化后的化工产品滴落在钢带冷却机的环形上表面,由于表面张力作用形成半球状颗粒,环形钢带上的化工产品一边向一端移动,一边被位于钢带中间带有进出水管的喷水槽喷出的雾化水冷却固化,最终设在另一端上的刮刀铲下,直接

进入包装。

13.优选的,所述螺杆挤出机上设置有出料口,出料口由管路接在旋转滴落器的进口,所述旋转滴落器装在钢带冷却机一端顶部。

14.优选的,所述螺杆挤出机上设置有带有加热功能的筒体,所述筒体加热方式采用电加热、蒸气或导热油加热。

15.优选的,应用上述工艺所生产的化工产品外形为直径2~6毫米半球形颗粒。

16.优选的,所述s2中,首先启动钢带冷却机、旋转滴落器和螺杆挤出机,同时将螺杆挤出机的电加热或导热油加热启动并将加热温度设定在105℃之间。

17.优选的,所述s2中首先启动钢带冷却机、旋转滴落器和螺杆挤出机,同时将螺杆挤出机的电加热或导热油加热启动并将加热温度设定在108℃之间。

18.优选的,所述s2中首先启动钢带冷却机、旋转滴落器和螺杆挤出机,同时将螺杆挤出机的电加热或导热油加热启动并将加热温度设定在110℃之间。

19.本发明中,所述一种粉状化工产品连续造粒的工艺:由螺杆挤出机1、旋转滴落器2、钢带冷却机3组成,用管路将螺杆挤出机2的出料口1.2接在旋转滴落器2的进料口处,旋转滴落器2安装在钢带冷却机3一端的上方,见附图一,将上游粉状化工产品连续定量输送到带有外加热功能的螺杆挤出机1中,根据具体条件可通过采用电加热、蒸气或导热油其中一种来加热螺杆挤出机筒体1.3,使螺杆挤出机1内部粉料化工产品被边输送边被温度缓慢升温;待温度达到熔点后,粉料逐渐熔化成为可流动的液体通过管路被螺杆推送到旋转滴落器2中,通过旋转滴落器2将化工产品滴落在钢带冷却机3的环形上表面,由于表面张力作用形成半球状颗粒,环形钢带上的化工产品一边向一端移动,一边被位于钢带中间带有进出水管的喷水槽喷出的雾化水冷却固化,最终设在另一端上的刮刀铲下,直接进入包装。本发明的优点:实现粉状化工产品连续造粒生产,同时取消了粉碎筛分过程,降低了粉尘飞杨,改善了操作环境。

附图说明

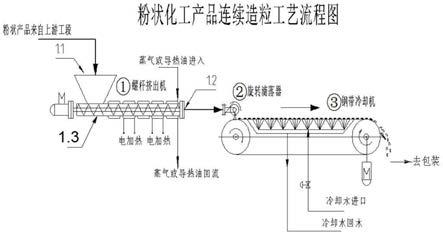

20.图1为本发明提出的一种粉状化工产品连续造粒的工艺的结构示意图。

21.图中:1、螺杆挤出机;1.1、入料口;1.2、出料口;1.3、筒体;2、旋转滴落器;3、钢带冷却机。

具体实施方式

22.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

23.实施例一

24.如图1所示,本实施例的粉状化工产品连续造粒的工艺,包括螺杆挤出机1、旋转滴落器2、钢带冷却机3:

25.应用螺杆挤出机1、旋转滴落器2、钢带冷却机3制造化工产品工艺步骤如下:

26.s1:将螺杆挤出机1、旋转滴落器2、钢带冷却机3依次安装完毕后;

27.s2:首先启动钢带冷却机3、旋转滴落器2和螺杆挤出机1,同时将螺杆挤出机1的电加热或导热油加热启动并将加热温度设定在105℃之间;

28.s3:将粉状化工产品定量连续输送到螺杆挤出机1的入料口1.1,持续时间在50秒;粉料在螺杆挤出机1内被加热熔化并通过出料口1.2推送到旋转滴落器2中;

29.s4:通过旋转滴落器2将熔化后的化工产品滴落在钢带冷却机3的环形上表面,由于表面张力作用形成半球状颗粒,环形钢带上的化工产品一边向一端移动,一边被位于钢带中间带有进出水管的喷水槽喷出的雾化水冷却固化,最终设在另一端上的刮刀铲下,直接进入包装。

30.本实施例中,螺杆挤出机1上设置有出料口1.2,出料口1.2由管路接在旋转滴落器2的进口,旋转滴落器2装在钢带冷却机3一端顶部。

31.本实施例中,螺杆挤出机1上设置有带有加热功能的筒体1.3,筒体1.3加热方式采用电加热、蒸气或导热油加热。

32.本实施例中,应用上述工艺所生产的化工产品外形为直径2~6毫米半球形颗粒。

33.本实施例中,s2中,首先启动钢带冷却机3、旋转滴落器2和螺杆挤出机1,同时将螺杆挤出机1的电加热或导热油加热启动并将加热温度设定在105℃之间。

34.本实施例中,s2中首先启动钢带冷却机3、旋转滴落器2和螺杆挤出机1,同时将螺杆挤出机1的电加热或导热油加热启动并将加热温度设定在108℃之间。

35.本实施例中,s2中首先启动钢带冷却机3、旋转滴落器2和螺杆挤出机1,同时将螺杆挤出机1的电加热或导热油加热启动并将加热温度设定在110℃之间。

36.实施例二

37.本实施例的粉状化工产品连续造粒的工艺,包括螺杆挤出机1、旋转滴落器2、钢带冷却机3:

38.应用螺杆挤出机1、旋转滴落器2、钢带冷却机3制造化工产品工艺步骤如下:

39.s1:将螺杆挤出机1、旋转滴落器2、钢带冷却机3依次安装完毕后;

40.s2:首先启动钢带冷却机3、旋转滴落器2和螺杆挤出机1,同时将螺杆挤出机1的电加热或导热油加热启动并将加热温度设定在110℃之间;

41.s3:将粉状化工产品定量连续输送到螺杆挤出机1的入料口1.1,持续时间在60秒;粉料在螺杆挤出机1内被加热熔化并通过出料口1.2推送到旋转滴落器2中;

42.s4:通过旋转滴落器2将熔化后的化工产品滴落在钢带冷却机3的环形上表面,由于表面张力作用形成半球状颗粒,环形钢带上的化工产品一边向一端移动,一边被位于钢带中间带有进出水管的喷水槽喷出的雾化水冷却固化,最终设在另一端上的刮刀铲下,直接进入包装。

43.实施例三

44.该生产工艺过程实施如下:将上述设备按发明内容工艺流程安装完毕后,首先顺序启动钢带冷却机3、旋转滴落器2和螺杆挤出机1,同时将螺杆挤出机1的电加热或导热油加热启动并将加热温度设定在105℃,其次将粉状化工产品定量连续输送到螺杆挤出机1的入口1.1,持续50秒,粉料在螺杆挤出机1内被加热熔化并推送到旋转滴落器2中,通过旋转滴落器2将熔化后的化工产品滴落在钢带冷却机3的环形上表面,由于表面张力作用形成半球状颗粒,环形钢带上的化工产品一边向一端移动,一边被位于钢带中间带有进出水管的喷水槽喷出的雾化水冷却固化,最终设在另一端上的刮刀铲下,直接进入包装。

45.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,

任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1