一种防滑防粘黏的化学药品碾磨装置的制作方法

1.本发明涉及碾磨装置领域,具体涉及一种防滑防粘黏的化学药品碾磨装置。

背景技术:

2.碾磨是利用涂敷或压嵌在研具上的磨料颗粒,通过研具与工件在一定压力下的相对运动对加工表面进行的精整加工的过程,在药品的制备与检测中经常会用到碾磨装置。现有的化学药品碾磨装置大都是碾磨钵,通过人力转动碾磨棒来将药品碾碎,因为人对碾磨棒的作用力分布不均,会导致碾磨效率不高,许多大颗粒的化学药品无法被碾碎,而且,在碾磨完毕后,碾磨棒上和碾磨钵的内壁上均会附着许多粉末,从而造成碾磨后化学药品量的减少,此外,碾磨棒也容易在碾磨钵内打滑,从而影响正常的碾磨效率。

技术实现要素:

3.针对现有技术中存在的问题,本发明的目的是提供一种碾磨棒上和碾磨钵的内壁上不容易粘结粉末且碾磨棒也不容易在碾磨钵内打滑的化学药品碾磨装置。

4.本发明的目的采用以下技术方案来实现:

5.一种防滑防粘黏的化学药品碾磨装置,包括从上至下依次设置的碾磨层和药品储存层,碾磨层的中心位置设置有转盘,转盘的上表面的中心与旋转杆的一端固定连接,旋转杆的另一端固定有电机,转盘与碾磨层的外壁之间形成碾磨槽,碾磨棒呈“l”型且一端固定在旋转杆的侧面上,碾磨棒的另一端位于碾磨槽内且随着旋转杆的转动而沿着碾磨槽的底部转动。

6.优选地,所述碾磨槽的底部设置有出料口,出料口的顶部设置有与碾磨槽底部相持平的密封盖。

7.优选地,所述碾磨槽的内表面和所述碾磨棒的外表面均涂覆有防滑防粘层。

8.优选地,所述碾磨槽与所述碾磨棒均由石英材料制备得到。

9.优选地,所述药品储存层的内部涂覆有防潮防腐层。

10.优选地,所述防滑防粘层为改性聚四氟乙烯树脂。

11.优选地,所述改性聚四氟乙烯树脂是通过改性剂对四氟乙烯树脂进行改性后得到,改性剂为聚酞菁铈/硅化铼复合微球。

12.优选地,所述改性剂与四氟乙烯树脂的质量比为1.2~4.8:100。

13.优选地,所述改性剂的制备方法为:

14.s1、制备硅化铼粉末

15.称取金属铼纳米粉和纳米硅粉置于混合器中混合均匀,倒入石英坩埚内,将石英坩埚置于高温反应炉内,在850~1100℃的条件下反应3~5h后,通入氢气置换出高温反应炉内的气体,升温至1250~1350℃继续反应2~4h,冷却至室温后,收集反应得到的固体并粉碎成纳米颗粒,得到硅化铼粉末;其中,金属铼纳米粉与纳米硅粉的摩尔比为2~2.2:1;

16.s2、制备改性硅化铼

17.称取羟苯磺酸钙与去离子水混合,充分搅拌溶解后,加入硅化铼粉末,超声分散1~3h,得到改性硅化铼;其中,硅化铼粉末、羟苯磺酸钙与去离子水的质量比为3~8:0.09~0.18:10;

18.s3、制备酞菁铈预聚物

19.a.称取氯化铈、聚乙二醇加入至n

‑

甲基吡咯烷酮中,充分搅拌溶解后,得到氯化铈溶液;其中,氯化铈、聚乙二醇与n

‑

甲基吡咯烷酮的摩尔比为1:0.04~0.1:5~10;

20.b.向氯化铈溶液中加入4

‑

(氰基甲基)邻苯二甲腈,置于150~180℃下搅拌反应2~4h,得到酞菁铈预聚物溶液;其中,4

‑

(氰基甲基)邻苯二甲腈与氯化铈溶液中的氯化铈摩尔比为2~4:1;

21.s4、制备聚酞菁铈/硅化铼复合微球

22.c.将改性硅化铼加入至醋酸钠溶液,再逐滴加入至不断搅拌地酞菁铈预聚物溶液中,待充分混合后,得到酞菁铈聚合反应液;其中,醋酸钠溶液是由摩尔比为1:30~50的醋酸钠和n

‑

甲基吡咯烷酮混合得到,改性硅化铼与醋酸钠溶液的质量比为1.3~2.6:10,改性硅化铼与酞菁铈预聚物溶液的质量比为7.1~9.3:20;

23.d.将酞菁铈聚合反应液倒入反应釜内,将反应釜置于180~220℃的温度下反应18~24h,待冷却至室温后,收集滤渣并依次经过洗涤和干燥,得到聚酞菁铈/硅化铼复合微球。

24.本发明的有益效果为:

25.1.本发明制备了一种防滑防粘黏的化学药品碾磨装置,区别于现有设备中使用各种复杂的结构对其防滑性和防粘性作出的改变,本发明使用的是在原有设备的基础上,在碾磨槽与碾磨棒的表面涂覆一层防滑防粘黏的材料层,从而起到了改善现有设备的防滑防粘黏的作用。

26.2.本发明在选材方面选择了防粘效果比较好的聚四氟乙烯,然而聚四氟乙烯本身具有耐磨性差、材料粘合性差的缺陷,本发明通过使用自制的聚酞菁铈/硅化铼复合微球对聚四氟乙烯进行改性,所制备得到的改性聚四氟乙烯不仅在耐磨性和材料融合性方面得到了较大改善,还发现对聚四氟乙烯的耐蠕变性差和线膨胀系数大的缺陷进行了一定程度的改善。

27.3.本发明制备的聚酞菁铈/硅化铼复合微球,是通过使用含酞菁分子的聚合物为壳,以硅化铼为核制备得到。其中,含酞菁分子的聚合物是通过酞菁铈预聚物经过聚合得到,酞菁铈预聚物是以含有三个氰基的4

‑

(氰基甲基)邻苯二甲腈作为单体,以稀土金属铈作为配位金属通过加热反应生成的预聚物,三个氰基的特殊结构以及铈元素的储氧和催化性质,使得到的酞菁铈预聚物具有极强的活性,之后通过与被羟苯磺酸钙改性后的硅化铼结合,硅化铼表面的羟苯基团和磺酸基团能够与铈元素结合,从而不仅起到加快酞菁铈预聚物的聚合反应的作用,而且增强了硅化铼在酞菁铈聚合物中份分散均匀性和结构紧密型。

28.4.为了提高聚四氟乙烯的硬度和耐磨性,本发明制备了具有较高的强度和韧性的硅化铼,但是单独加入至聚四氟乙烯中时,因聚四氟乙烯的材料相容性差,导致对聚四氟乙烯的改善效果较差。为了能够更好的与聚四氟乙烯相融合,本发明制备了聚酞菁铈/硅化铼复合微球,该微球不仅具有较大的比表面积,而且能够与聚四氟乙烯更好的融合。

29.聚酞菁铈/硅化铼复合微球具有特殊的共轭π键结构,能够与聚四氟乙烯树脂有更好的相容性,有较好的化学稳定性和热稳定性,且聚酞菁铈/硅化铼复合微球在与聚四氟乙烯树脂融合后,不仅增强了聚四氟乙烯树脂的硬度和耐磨性,在经过实验检测的过程中,意外发现聚四氟乙烯树脂的线膨胀系数和耐蠕变性也得到了较好的改善。

附图说明

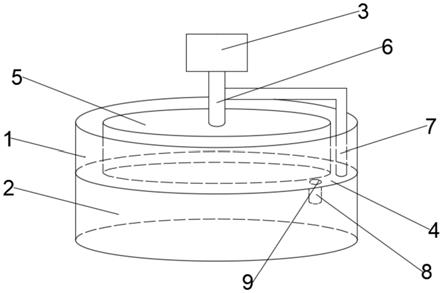

30.利用附图对本发明作进一步说明,但附图中的实施例不构成对本发明的任何限制,对于本领域的普通技术人员,在不付出创造性劳动的前提下,还可以根据以下附图获得其它的附图。

31.图1是本发明一种防滑防粘黏的化学药品碾磨装置的结构示意图。

32.附图标记:碾磨层1、药品储存层2、电机3、碾磨槽4、转盘5、旋转杆6、碾磨棒7、出料口8和密封盖9。

具体实施方式

33.为了更清楚的说明本发明,对本发明的技术特征、目的和有益效果有更加清楚的理解,现对本发明的技术方案进行以下详细说明,但不能理解为对本发明的可实施范围的限定。

34.聚四氟乙烯是一种碳氟化合物,具有优异耐高低温性,其耐高温性达到250℃,耐低温达到

‑

196℃,还具有优异的耐腐蚀、耐气候、无毒害和电绝缘性,此外,它还具有高润滑和不粘附的优点,这也是本发明选用该材料的原因。聚四氟乙烯虽然具有上述优点,但是由于聚四氟乙烯的硬度较低,磨耗较大,当负荷与滑动速度超过一定条件时,其磨耗会变得很大,导致了聚四氟乙烯的耐磨性差,而这点在碾磨设备中是致命的缺陷;此外,聚四氟乙烯还有以下缺陷:耐蠕变性差,在负荷长期的作用下,蠕变较大,容易发生冷流现象;线膨胀系数较大,在

‑

50~250℃之间的膨胀系数高达1.13

×

10

‑4~2.16

×

10

‑5/℃,是钢铁的13倍,故与其他材料复合容易发生变形和开裂现象;材料粘合性差,在聚四氟乙烯中加入的其他材料很容易分散不匀从而影响到其本身的性能。

35.结合以下实施例对本发明作进一步描述。

36.实施例1

37.一种防滑防粘黏的化学药品碾磨装置,如图1所示,包括从上至下依次设置的碾磨层1和药品储存层2,碾磨层1的中心位置设置有转盘5,转盘5的上表面的中心与旋转杆6的一端固定连接,旋转杆6的另一端固定有电机3,转盘5与碾磨层1的外壁之间形成碾磨槽4,碾磨棒7呈“l”型且一端固定在旋转杆6的侧面上,碾磨棒7的另一端位于碾磨槽4内且随着旋转杆6的转动而沿着碾磨槽4的底部转动。

38.碾磨槽4的底部设置有出料口8,出料口8的顶部设置有与碾磨槽4底部相持平的密封盖9。

39.碾磨槽4与碾磨棒7均由石英材料制备得到。

40.药品储存层2的内部涂覆有防潮防腐层。

41.碾磨槽4的内表面和碾磨棒7的外表面均涂覆有防滑防粘层,防滑防粘层为改性聚四氟乙烯树脂。

42.改性聚四氟乙烯树脂是通过改性剂对四氟乙烯树脂进行改性后得到,改性剂为聚酞菁铈/硅化铼复合微球。

43.改性剂与四氟乙烯树脂的质量比为2.7:100。改性剂的制备方法为:

44.s1、制备硅化铼粉末

45.称取金属铼纳米粉和纳米硅粉置于混合器中混合均匀,倒入石英坩埚内,将石英坩埚置于高温反应炉内,在850~1100℃的条件下反应3~5h后,通入氢气置换出高温反应炉内的气体,升温至1250~1350℃继续反应2~4h,冷却至室温后,收集反应得到的固体并粉碎成纳米颗粒,得到硅化铼粉末;其中,金属铼纳米粉与纳米硅粉的摩尔比为2.1:1;

46.s2、制备改性硅化铼

47.称取羟苯磺酸钙与去离子水混合,充分搅拌溶解后,加入硅化铼粉末,超声分散1~3h,得到改性硅化铼;其中,硅化铼粉末、羟苯磺酸钙与去离子水的质量比为5:0.12:10;

48.s3、制备酞菁铈预聚物

49.a.称取氯化铈、聚乙二醇加入至n

‑

甲基吡咯烷酮中,充分搅拌溶解后,得到氯化铈溶液;其中,氯化铈、聚乙二醇与n

‑

甲基吡咯烷酮的摩尔比为1:0.08:7;

50.b.向氯化铈溶液中加入4

‑

(氰基甲基)邻苯二甲腈,置于150~180℃下搅拌反应2~4h,得到酞菁铈预聚物溶液;其中,4

‑

(氰基甲基)邻苯二甲腈与氯化铈溶液中的氯化铈摩尔比为3:1;

51.s4、制备聚酞菁铈/硅化铼复合微球

52.c.将改性硅化铼加入至醋酸钠溶液,再逐滴加入至不断搅拌地酞菁铈预聚物溶液中,待充分混合后,得到酞菁铈聚合反应液;其中,醋酸钠溶液是由摩尔比为1:40的醋酸钠和n

‑

甲基吡咯烷酮混合得到,改性硅化铼与醋酸钠溶液的质量比为1.8:10,改性硅化铼与酞菁铈预聚物溶液的质量比为8.2:20;

53.d.将酞菁铈聚合反应液倒入反应釜内,将反应釜置于180~220℃的温度下反应18~24h,待冷却至室温后,收集滤渣并依次经过洗涤和干燥,得到聚酞菁铈/硅化铼复合微球。

54.实施例2

55.一种防滑防粘黏的化学药品碾磨装置,如图1所示,包括从上至下依次设置的碾磨层1和药品储存层2,碾磨层1的中心位置设置有转盘5,转盘5的上表面的中心与旋转杆6的一端固定连接,旋转杆6的另一端固定有电机3,转盘5与碾磨层1的外壁之间形成碾磨槽4,碾磨棒7呈“l”型且一端固定在旋转杆6的侧面上,碾磨棒7的另一端位于碾磨槽4内且随着旋转杆6的转动而沿着碾磨槽4的底部转动。

56.碾磨槽4的底部设置有出料口8,出料口8的顶部设置有与碾磨槽4底部相持平的密封盖9。

57.碾磨槽4与碾磨棒7均由石英材料制备得到。

58.药品储存层2的内部涂覆有防潮防腐层。

59.碾磨槽4的内表面和碾磨棒7的外表面均涂覆有防滑防粘层。

60.防滑防粘层为改性聚四氟乙烯树脂。

61.改性聚四氟乙烯树脂是通过改性剂对四氟乙烯树脂进行改性后得到,改性剂为聚酞菁铈/硅化铼复合微球。

62.改性剂与四氟乙烯树脂的质量比为1.2:100。

63.改性剂的制备方法为:

64.s1、制备硅化铼粉末

65.称取金属铼纳米粉和纳米硅粉置于混合器中混合均匀,倒入石英坩埚内,将石英坩埚置于高温反应炉内,在850~1100℃的条件下反应3~5h后,通入氢气置换出高温反应炉内的气体,升温至1250~1350℃继续反应2~4h,冷却至室温后,收集反应得到的固体并粉碎成纳米颗粒,得到硅化铼粉末;其中,金属铼纳米粉与纳米硅粉的摩尔比为2:1;

66.s2、制备改性硅化铼

67.称取羟苯磺酸钙与去离子水混合,充分搅拌溶解后,加入硅化铼粉末,超声分散1~3h,得到改性硅化铼;其中,硅化铼粉末、羟苯磺酸钙与去离子水的质量比为3:0.09:10;

68.s3、制备酞菁铈预聚物

69.a.称取氯化铈、聚乙二醇加入至n

‑

甲基吡咯烷酮中,充分搅拌溶解后,得到氯化铈溶液;其中,氯化铈、聚乙二醇与n

‑

甲基吡咯烷酮的摩尔比为1:0.04:5;

70.b.向氯化铈溶液中加入4

‑

(氰基甲基)邻苯二甲腈,置于150~180℃下搅拌反应2~4h,得到酞菁铈预聚物溶液;其中,4

‑

(氰基甲基)邻苯二甲腈与氯化铈溶液中的氯化铈摩尔比为2:1;

71.s4、制备聚酞菁铈/硅化铼复合微球

72.c.将改性硅化铼加入至醋酸钠溶液,再逐滴加入至不断搅拌地酞菁铈预聚物溶液中,待充分混合后,得到酞菁铈聚合反应液;其中,醋酸钠溶液是由摩尔比为1:30的醋酸钠和n

‑

甲基吡咯烷酮混合得到,改性硅化铼与醋酸钠溶液的质量比为1.3:10,改性硅化铼与酞菁铈预聚物溶液的质量比为7.1:20;

73.d.将酞菁铈聚合反应液倒入反应釜内,将反应釜置于180~220℃的温度下反应18~24h,待冷却至室温后,收集滤渣并依次经过洗涤和干燥,得到聚酞菁铈/硅化铼复合微球。

74.实施例3

75.一种防滑防粘黏的化学药品碾磨装置,如图1所示,包括从上至下依次设置的碾磨层1和药品储存层2,碾磨层1的中心位置设置有转盘5,转盘5的上表面的中心与旋转杆6的一端固定连接,旋转杆6的另一端固定有电机3,转盘5与碾磨层1的外壁之间形成碾磨槽4,碾磨棒7呈“l”型且一端固定在旋转杆6的侧面上,碾磨棒7的另一端位于碾磨槽4内且随着旋转杆6的转动而沿着碾磨槽4的底部转动。

76.碾磨槽4的底部设置有出料口8,出料口8的顶部设置有与碾磨槽4底部相持平的密封盖9。

77.碾磨槽4的内表面和碾磨棒7的外表面均涂覆有防滑防粘层。

78.碾磨槽4与碾磨棒7均由石英材料制备得到。

79.药品储存层2的内部涂覆有防潮防腐层。

80.防滑防粘层为改性聚四氟乙烯树脂。

81.改性聚四氟乙烯树脂是通过改性剂对四氟乙烯树脂进行改性后得到,改性剂为聚酞菁铈/硅化铼复合微球。

82.改性剂与四氟乙烯树脂的质量比为4.8:100。

83.改性剂的制备方法为:

84.s1、制备硅化铼粉末

85.称取金属铼纳米粉和纳米硅粉置于混合器中混合均匀,倒入石英坩埚内,将石英坩埚置于高温反应炉内,在850~1100℃的条件下反应3~5h后,通入氢气置换出高温反应炉内的气体,升温至1250~1350℃继续反应2~4h,冷却至室温后,收集反应得到的固体并粉碎成纳米颗粒,得到硅化铼粉末;其中,金属铼纳米粉与纳米硅粉的摩尔比为2.2:1;

86.s2、制备改性硅化铼

87.称取羟苯磺酸钙与去离子水混合,充分搅拌溶解后,加入硅化铼粉末,超声分散1~3h,得到改性硅化铼;其中,硅化铼粉末、羟苯磺酸钙与去离子水的质量比为8:0.18:10;

88.s3、制备酞菁铈预聚物

89.a.称取氯化铈、聚乙二醇加入至n

‑

甲基吡咯烷酮中,充分搅拌溶解后,得到氯化铈溶液;其中,氯化铈、聚乙二醇与n

‑

甲基吡咯烷酮的摩尔比为1:0.1:10;

90.b.向氯化铈溶液中加入4

‑

(氰基甲基)邻苯二甲腈,置于150~180℃下搅拌反应2~4h,得到酞菁铈预聚物溶液;其中,4

‑

(氰基甲基)邻苯二甲腈与氯化铈溶液中的氯化铈摩尔比为4:1;

91.s4、制备聚酞菁铈/硅化铼复合微球

92.c.将改性硅化铼加入至醋酸钠溶液,再逐滴加入至不断搅拌地酞菁铈预聚物溶液中,待充分混合后,得到酞菁铈聚合反应液;其中,醋酸钠溶液是由摩尔比为1:50的醋酸钠和n

‑

甲基吡咯烷酮混合得到,改性硅化铼与醋酸钠溶液的质量比为2.6:10,改性硅化铼与酞菁铈预聚物溶液的质量比为9.3:20;

93.d.将酞菁铈聚合反应液倒入反应釜内,将反应釜置于180~220℃的温度下反应18~24h,待冷却至室温后,收集滤渣并依次经过洗涤和干燥,得到聚酞菁铈/硅化铼复合微球。

94.对比例1

95.一种改性聚四氟乙烯树脂,改性聚四氟乙烯树脂是通过改性剂对四氟乙烯树脂进行改性后得到,改性剂为硅化铼粉末。

96.改性剂与四氟乙烯树脂的质量比为2.7:100。改性剂的制备方法为:

97.称取金属铼纳米粉和纳米硅粉置于混合器中混合均匀,倒入石英坩埚内,将石英坩埚置于高温反应炉内,在850~1100℃的条件下反应3~5h后,通入氢气置换出高温反应炉内的气体,升温至1250~1350℃继续反应2~4h,冷却至室温后,收集反应得到的固体并粉碎成纳米颗粒,得到硅化铼粉末;其中,金属铼纳米粉与纳米硅粉的摩尔比为2.1:1。

98.对比例2

99.一种聚四氟乙烯树脂,为市售购买。

100.为了更加清楚的对本发明的进行说明,将本发明实施例1~3以及对比例1~2的改性聚四氟乙烯树脂或聚四氟乙烯树脂涂覆于进行性能上的测试,其中,拉伸强度和断裂伸长率是根据标准gb/t 1040

‑

2018进行检测;硬度是根据标准gb/t 6739

‑

2006进行检测;附着力是指在不锈钢基材上的附着力,根据标准gb/t 9286

‑

1998进行检测;耐磨性根据标准gb/t 1768

‑

1979检测(0.25kg下打磨200圈,计算涂层损失);线膨胀系数是使用pcy

‑

d膨胀系数测定仪进行检测(30~50℃的线膨胀系数)。

101.结果如下表所示。

[0102][0103]

由上表中能够看出,本发明实施例1~3所制备的改性聚四氟乙烯树脂具有较好的力学强度、硬度和附着力,特别是在耐磨性和线膨胀系数上有较大程度的提升。

[0104]

最后应当说明的是,以上实施例仅用以说明本发明的技术方案,而非对本发明保护范围的限制,尽管参照较佳实施例对本发明作了详细地说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的实质和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1