一种生物质液体燃料生产装置的制作方法

1.本发明涉及燃料生产设备技术领域,具体为一种生物质液体燃料生产装置。

背景技术:

2.随着人们的生活水平不断提高,燃油、燃气消费不断攀升,随着全球性的能源资源紧缺,导致燃料价格不断飙升,直接影响到工农业生产和人们的日常生活。生物质(如秸杆、薪材、木屑、竹屑等农业废弃物)是可以转化为生物质液体燃料的可再生资源,每年我国有几亿吨的农业废弃物,被农民焚烧,这样不但浪费了资源,而且还污染空气。现在化石类能源越来越枯竭,可再生能源是世界各国越来越重视的新能源。而且生物质液体燃料,具有环境友好,能量密度高,易储存、易运输等优点,既可用于餐厅、酒店的炊具灶具替代液化气和柴油。还可用作锅炉、燃气轮机、发动机为燃料。而对生物质燃料的加工需要粉碎、混合、挤压、成型、烘干等工序。

3.目前,市场上现有的燃料生产混合前要对其进行过滤,尤其是一些粘稠的料液,会在过滤网上形成液膜,阻碍了液体的流速,并且大量的残渣会黏附在过滤网的表面,容易出现堵塞的情况,影响过滤效率,降低了使用性能。

技术实现要素:

4.(一)解决的技术问题

5.针对现有技术的不足,本发明提供了一种生物质液体燃料生产装置,解决了现有的燃料生产混合前要对其进行过滤,尤其是一些粘稠的料液,会在过滤网上形成液膜,阻碍了液体的流速,并且大量的残渣会黏附在过滤网的表面,容易出现堵塞的情况,影响过滤效率,降低了使用性能。

6.(二)技术方案

7.为实现以上目的,本发明通过以下技术方案予以实现:一种生物质液体燃料生产装置,包括壳体、动力机构、进料口、气泵,所述动力机构设置在壳体的表面底部一侧,所述进料口固定且连通在壳体的顶部一侧,所述气泵设置在壳体的表面顶部一侧;

8.所述壳体的内部设有过滤装置、排渣口、混合装置,所述过滤装置设置在壳体的内部且靠近中央位置位置,所述过滤装置与气泵之间配合连接,所述排渣口开设在壳体的表面一侧且位于过滤装置的位置,所述混合装置设置在壳体的内部且位于过滤装置底部位置,所述混合装置与动力机构之间配合连接。

9.优选的,所述过滤装置设有滤网主体、弧面锥形凸起、清除装置,所述滤网主体的表面边缘与壳体的内壁固定连接,所述弧面锥形凸起设置在滤网主体的表面中央位置,所述清除装置设置在弧面锥形凸起的表面中央位置。

10.优选的,所述清除装置设有基体、主气道、圆球内腔、撞击球、喷气孔,所述基体的表面与弧面锥形凸起之间固定连接,所述主气道开设在基体的内部且靠近顶部位置,所述圆球内腔开设在基体的内部中央位置,所述圆球内腔的顶部与主气道的底部之间连通,所

述撞击球设置在圆球内腔的内部,所述喷气孔开设在基体的内部且靠近底部位置并且与圆球内腔的底部之间连通。

11.优选的,所述混合装置设有转动辊、搅拌杆、刮动装置,所述转动辊的端部与壳体的内壁之间转动连接,所述转动辊的一端贯穿壳体的内壁并延伸至其外部,所述转动辊延伸至壳体外部的一端与动力机构之间配合连接,所述搅拌杆的一端与转动辊的表面固定连接,所述刮动装置设置在搅拌杆远离转动辊的一端。

12.优选的,所述刮动装置设有条形框、弧形弹性件、刮条,所述条形框的底部与搅拌杆的表面顶部之间滑动连接,所述弧形弹性件的端部与条形框的内壁顶部固定连接,所述弧形弹性件的底部与搅拌杆的端部固定连接,所述刮条设置在条形框的顶部。

13.优选的,所述条形框的底部开设有与搅拌杆的表面顶部相适配的滑动孔,所述刮条的材料设置为橡胶材质。

14.(三)有益效果

15.本发明提供了一种生物质液体燃料生产装置。具备以下有益效果:

16.(一)、该生物质液体燃料生产装置,通过壳体、动力机构、进料口、气泵、过滤装置、排渣口、混合装置,通过将原料和配料从进料口处通入到壳体内,利用过滤装置和混合装置可进行过滤和混料,实现了对生物质液体进行快速过滤,不易受粘稠的料液的影响,可对残渣进行自清理,不易出现堵塞的情况,并且不易形成粘稠液膜,保证了液体的流速,使得过滤效果高,提高了使用性能。

17.(二)、该生物质液体燃料生产装置,通过气泵、混合装置、滤网主体、弧面锥形凸起、清除装置,当原料经过滤网主体时,可将残渣过滤掉,并且利用气泵输送高压气体,使得清除装置工作,并且弧面锥形凸起可与混合装置相配合,充分利用自身的转动,使得在混料时,便可进一步进行自清理,不易出现堵塞的情况,整个装置联系在一起,实现多种功能,提高了使用性能。

18.(三)、该生物质液体燃料生产装置,通过气泵、基体、主气道、圆球内腔、撞击球、喷气孔,利用主气道与气泵连通,此时高压气体会通过主气道进入圆球内腔内,利用气流的吹动,使得撞击球在圆球内腔高速旋转,进而对基体的内部进行不断撞击而产生震动,进而通过震动将滤网主体过滤下来的残渣脱落,有助于对残渣的清理,减少了因黏附而堆积的情况,同时高压气流从喷气孔处向弧面锥形凸起处喷出,在气流吹动的作用下,使得粘稠的料液不易形成液膜,进而使得液体流动顺畅,有助于提高过滤效率,整个结构巧妙利用了气流的吹动力,实现了多样性。

19.(四)、该生物质液体燃料生产装置,通过转动辊、搅拌杆、刮动装置,当动力机构将转动辊带动时,此时搅拌杆、刮动装置都会随之转动,进而利用相互之间交错排列,提高了对料液的搅拌效率,使得混料快速均匀,同时刮动装置在转动时,可对弧面锥形凸起内壁不断刮动,及时将锥形凸起内壁上黏附的料液刮除,进一步使得液膜不易形成,巧妙的将结构联系在一起,无孤立结构存在,实现了多种功能,提高了使用性能。

20.(五)、该生物质液体燃料生产装置,通过条形框、弧形弹性件、刮条,利用条形框的转动,不仅可对料液进行搅拌,还可以带动刮条对锥形凸起内壁进行上黏粘的料液刮除,并且利用作用力与反作用力,在刮除受力时,弧形弹性件变形,并且利用橡胶材质的刮条自身的柔性,使得二者进行弹性接触,避免刚性按压,有助于相互之间进行保护,可延长设备的

使用寿命。

附图说明

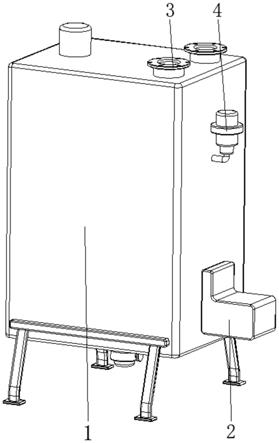

21.图1为本发明生物质液体燃料生产装置中的整体结构示意图;

22.图2为本发明生物质液体燃料生产装置中的内部结构示意图;

23.图3为本发明生物质液体燃料生产装置中的过滤装置结构示意图;

24.图4为本发明生物质液体燃料生产装置中的清除装置结构示意图;

25.图5为本发明生物质液体燃料生产装置中的混合装置结构示意图;

26.图6为本发明生物质液体燃料生产装置中的刮动装置结构示意图。

27.图中:1壳体、2动力机构、3进料口、4气泵、5过滤装置、6排渣口、7混合装置、51滤网主体、52弧面锥形凸起、53清除装置、531基体、532主气道、533圆球内腔、534撞击球、535喷气孔、71转动辊、72搅拌杆、73刮动装置、731条形框、732弧形弹性件、733刮条。

具体实施方式

28.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

29.实施案例一:

30.请参阅图1

‑

6,本发明提供一种技术方案:一种生物质液体燃料生产装置,包括壳体1、动力机构2、进料口3、气泵4,动力机构2设置在壳体1的表面底部一侧,进料口3固定且连通在壳体1的顶部一侧,气泵4设置在壳体1的表面顶部一侧;

31.壳体1的内部设有过滤装置5、排渣口6、混合装置7,过滤装置5设置在壳体1的内部且靠近中央位置位置,过滤装置5与气泵4之间配合连接,排渣口6开设在壳体1的表面一侧且位于过滤装置5的位置,混合装置7设置在壳体1的内部且位于过滤装置5底部位置,混合装置7与动力机构2之间配合连接,可对生物质液体进行快速过滤,不易受粘稠的料液的影响,可对残渣进行自清理,不易出现堵塞的情况,并且不易形成粘稠液膜,保证了液体的流速,使得过滤效果高,提高了使用性能。

32.实施案例二:

33.过滤装置5设有滤网主体51、弧面锥形凸起52、清除装置53,滤网主体51的表面边缘与壳体1的内壁固定连接,弧面锥形凸起52设置在滤网主体51的表面中央位置,清除装置53设置在弧面锥形凸起52的表面中央位置,当原料经过滤网主体51时,可将残渣过滤掉,并且利用气泵4输送高压气体,使得清除装置53工作,并且弧面锥形凸起52可与混合装置7相配合,充分利用自身的转动,使得在混料时,便可进一步进行自清理,不易出现堵塞的情况。

34.清除装置53设有基体531、主气道532、圆球内腔533、撞击球534、喷气孔535,基体531的表面与弧面锥形凸起52之间固定连接,主气道532开设在基体531的内部且靠近顶部位置,圆球内腔533开设在基体531的内部中央位置,圆球内腔533的顶部与主气道532的底部之间连通,撞击球534设置在圆球内腔533的内部,喷气孔535开设在基体531的内部且靠近底部位置并且与圆球内腔533的底部之间连通,利用主气道532与气泵4连通,此时高压气

体会通过主气道532进入圆球内腔533内,利用气流的吹动,使得撞击球534在圆球内腔533高速旋转,进而对基体531的内部进行不断撞击而产生震动,进而通过震动将滤网主体51过滤下来的残渣脱落,有助于对残渣的清理,减少了因黏附而堆积的情况,同时高压气流从喷气孔535处向弧面锥形凸起52处喷出,在气流吹动的作用下,使得粘稠的料液不易形成液膜,进而使得液体流动顺畅,有助于提高过滤效率。

35.实施案例三:

36.混合装置7设有转动辊71、搅拌杆72、刮动装置73,转动辊71的端部与壳体1的内壁之间转动连接,转动辊71的一端贯穿壳体1的内壁并延伸至其外部,转动辊71延伸至壳体1外部的一端与动力机构2之间配合连接,搅拌杆72的一端与转动辊71的表面固定连接,刮动装置73设置在搅拌杆72远离转动辊71的一端,当动力机构2将转动辊71带动时,此时搅拌杆72、刮动装置73都会随之转动,进而利用相互之间交错排列,提高了对料液的搅拌效率,使得混料快速均匀,同时刮动装置73在转动时,可对弧面锥形凸起52内壁不断刮动,及时将锥形凸起52内壁上黏附的料液刮除,进一步使得液膜不易形成。

37.刮动装置73设有条形框731、弧形弹性件732、刮条733,条形框731的底部与搅拌杆72的表面顶部之间滑动连接,弧形弹性件732的端部与条形框731的内壁顶部固定连接,弧形弹性件732的底部与搅拌杆72的端部固定连接,刮条733设置在条形框731的顶部,利用条形框731的转动,不仅可对料液进行搅拌,还可以带动刮条733对锥形凸起52内壁进行上黏粘的料液刮除,并且利用作用力与反作用力,在刮除受力时,弧形弹性件732变形,并且利用橡胶材质的刮条733自身的柔性,使得二者进行弹性接触,避免刚性按压,有助于相互之间进行保护,可延长设备的使用寿命。

38.使用时,首先将整个装置放置在指定的位置,通过将原料和配料从进料口3处通入到壳体1内,利用过滤装置5和混合装置7可进行过滤和混料,且当原料经过滤网主体51时,可将残渣过滤掉,并且利用气泵4输送高压气体,使得清除装置53工作,并且弧面锥形凸起52可与混合装置7相配合,充分利用自身的转动,使得在混料时,便可进一步进行自清理,不易出现堵塞的情况,并且利用主气道532与气泵4连通,此时高压气体会通过主气道532进入圆球内腔533内,利用气流的吹动,使得撞击球534在圆球内腔533高速旋转,进而对基体531的内部进行不断撞击而产生震动,进而通过震动将滤网主体51过滤下来的残渣脱落,有助于对残渣的清理,减少了因黏附而堆积的情况,同时高压气流从喷气孔535处向弧面锥形凸起52处喷出,在气流吹动的作用下,使得粘稠的料液不易形成液膜,进而使得液体流动顺畅,有助于提高过滤效率,而且当动力机构2将转动辊71带动时,此时搅拌杆72、刮动装置73都会随之转动,进而利用相互之间交错排列,提高了对料液的搅拌效率,使得混料快速均匀,同时刮动装置73在转动时,可对弧面锥形凸起52内壁不断刮动,及时将锥形凸起52内壁上黏附的料液刮除,进一步使得液膜不易形成,同时利用条形框731的转动,不仅可对料液进行搅拌,还可以带动刮条733对锥形凸起52内壁进行上黏粘的料液刮除,并且利用作用力与反作用力,在刮除受力时,弧形弹性件732变形,并且利用橡胶材质的刮条733自身的柔性,使得二者进行弹性接触,避免刚性按压,有助于相互之间进行保护,可延长设备的使用寿命。

39.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换

和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1