一种生物质原料制粒成型方法与流程

1.本发明涉及生物质加工技术领域,具体为一种生物质原料制粒成型方法。

背景技术:

2.生物质是指通过光合作用而形成的各种有机体,包括所有的动植物和微生物。生物质能则是太阳能以化学能形式储存在生物质中的能量形式,广义概念:生物质包括所有的植物、微生物以及以植物、微生物为食物的动物及其生产的废弃物。有代表性的生物质如农作物、农作物废弃物、木材、木材废弃物和动物粪便,狭义概念:生物质主要是指农林业生产过程中除粮食、果实以外的秸秆、树木等木质纤维素(简称木质素)、农产品加工业下脚料、农林废弃物及畜牧业生产过程中的禽畜粪便和废弃物等物质。

3.根据中国专利号cn112090370a公开的一种生物质原料制粒成型装置通过旋转轴、连接座、碾压套、破碎辊和导料架的配合使用,导料架转动时对原料进行输送,且均匀导至两个破碎辊之间进行一次粉碎,旋转轴在转动时,带动连接座使得碾压套沿挤压板环形滚动,且在压制的过程中,位于凸条之间的切刀条对原料进行二次粉碎,保证了生物质颗粒制粒后均匀度,避免挤压板在原料挤压过程中堵塞,满足了实际使用的需要,但是装置内部容易出现残留,不易保证成型颗粒的一致性,容易出现缝隙导致内部有害气体影响工作人员的健康,且颗粒出现后易堆积在一起造成粘附。

4.综上所述,装置内部容易出现残留,不易保证成型颗粒的一致性,容易出现缝隙导致内部有害气体影响工作人员的健康,且颗粒出现后易堆积在一起造成粘附。

技术实现要素:

5.(一)解决的技术问题

6.针对现有技术的不足,本发明提供了一种生物质原料制粒成型方法,解决了装置内部容易出现残留,不易保证成型颗粒的一致性,容易出现缝隙导致内部有害气体影响工作人员的健康,且颗粒出现后易堆积在一起造成粘附的问题。

7.(二)技术方案

8.为实现以上目的,本发明通过以下技术方案予以实现:一种生物质原料制粒成型方法,包括固定基座,所述固定基座的顶部中间位置设置有成型装置,所述成型装置的右侧外壁底部连通有出料斗,所述成型装置的顶部中间位置设置有加料器,所述固定基座的顶部位于成型装置的两侧均固定连接有连接支架,所述连接支架的正面顶部左侧固定连接有控制面板。

9.优选的,所述成型装置包括制粒筒,所述制粒筒内腔顶部中间位置设置有加工机构,所述制粒筒的底部固定连接有导流体,所述导流体的顶部中间位置与加工机构连通,所述导流体的底部中间位置设置有防护机构,所述导流体的底部位于防护机构的两侧固定连接有连通底座,通过制粒筒与导流体紧密贴合,使得加工机构不易在装置内部出现晃动,从而提高了装置的稳定性,有效的提高了装置的工作效率。

10.优选的,所述加工机构的构件一包括密封壳体,所述密封壳体的两侧外壁设置有辅助架,所述密封壳体的内腔底部中间位置设置有锥形筛选体,所述锥形筛选体的顶部固定连接有集料盘,所述集料盘的内腔底部固定连接有成型件,所述成型件的顶部贯穿集料盘且延伸至集料盘的外部,通过锥形筛选体能够对集料盘内部收集的颗粒进行滚动收集,使其在锥形筛选体具有的筛选孔上进行不同体积颗粒的筛选,有效的保证了收集到大小一致的颗粒。

11.优选的,所述防护机构的构件一包括旋转架,所述旋转架的两侧内壁中部固定连接有定位连接板,所述定位连接板远离旋转架的位置固定连接有内固架,所述内固架的顶部固定连接有保护壳体,所述保护壳体的底部两侧与旋转架之间设置有弧形撑块,通过旋转架的旋转,使得内固架与定位连接板随之转动,便于保证颗粒两两之间存在细小的缝隙,有利于增大内部清洁的效果。

12.优选的,所述加工机构的构件二包括分隔筒,所述分隔筒的底部两侧固定连接有挤出件,所述挤出件的内腔底部中间位置设置有加工辊,所述加工辊的顶端贯穿分隔筒且延伸至分隔筒的外部,所述加工辊的中部外表面固定连接有旋转导料板,所述分隔筒的两侧内壁顶部设置有清洁架,通过旋转导料板能够随加工辊转动,进而对内部的加工空间进行分割,有利于清洁架对内部进行充分的清理,从而避免了加工时出现不同原料的混合。

13.优选的,所述防护机构的构件二包括封堵块,所述封堵块的内腔底部固定连接有分离块,所述分离块的内腔底部中间位置设置有推料器,所述分离块的顶部两侧固定连接有稳转支架,所述封堵块的顶部两侧均固定连接有安装件,通过稳转支架便于对动力件的接触位置进行密封保护,防止缝隙处堆积粉末状杂质导致转动出现卡顿,保证了颗粒能够充分收集。

14.优选的,所述弧形撑块的顶部贯穿保护壳体且延伸至保护壳体的内部。

15.优选的,所述锥形筛选体的底部贯穿密封壳体且延伸至密封壳体的外部。

16.一种生物质原料制粒成型的使用方法,步骤一:将设备进行固定,并将固定基座与电源连接,将加料器与成型装置连通,并在加料器内部倒入充足的原料;

17.步骤二:准备进行加工时,通过原料经制粒筒输送至加工机构内部,利用加工机构与导流体的连通,将加工后的物料送入防护机构内部进行集中送出;

18.步骤三:在原料进入设备时,将成型件与集料盘进行连接,实现成型颗粒颗粒的滚动掉落,利用集料盘与锥形筛选体产生的筛选腔进行颗粒的滚动筛选;

19.步骤四:通过颗粒贴合内壁滚动落入保护壳体内部,与内固架接触拦截,将内固架与定位连接板的连接,并随着旋转架旋转进行转动触碰到掉落的颗粒;

20.步骤五:将加工辊与驱动件的输出端连接,并将加工辊与旋转导料板连接,利用旋转导料板具有的流通口与加工辊产生的循环腔进行原料的加工;

21.步骤六:利用颗粒掉落在分离块内,通过动力件带动推料器转动,并定时对分离块内部掉落的颗粒进行清理,将分离块与稳转支架连接进行动力件的定位。

22.(三)有益效果

23.本发明提供了一种生物质原料制粒成型方法。具备以下有益效果:

24.(一)、该生物质原料制粒成型方法,设置了固定基座、连接支架、制粒筒、导流体,准备进行装置的加工的情况下,固定基座便于对装置底部进行保护,防止地面出现积水影

响制粒工作,便于对装置进行保护,避免了碰撞造成部件的损坏,制粒筒与导流体紧密贴合,使得加工机构不易在装置内部出现晃动,从而提高了装置的稳定性,且使得内部具有很好的密封性,避免了内部气体出现外泄影响工作人员,同时便于控制颗粒的成型,有效的提高了装置的工作效率,进而降低了内部原料的残留,进一步增大内部清理的便捷。

25.(二)、该生物质原料制粒成型方法,通过封堵块与分离块的紧密贴合,便于对其进行支撑,从而出现一定的存放空间,且推料器对颗粒进行推动时不易出现堵塞的情况,有利于保证装置处于均匀的加工状态,同时稳转支架便于对动力件的接触位置进行密封保护,防止缝隙处堆积粉末状杂质导致转动出现卡顿,保证了颗粒能够充分收集。

26.(三)、该生物质原料制粒成型方法,通过加工辊能够对原料进行分离挤压,从而便于挤出件挤出颗粒,且旋转导料板能够随加工辊转动,进而对内部的加工空间进行分割,有利于清洁架对内部进行充分的清理,从而避免了加工时出现不同原料的混合,造成颗粒的质量不合格的情况,便于增大装置自身的硬度,有效的延长了装置的使用寿命。

27.(四)、该生物质原料制粒成型方法,通过颗粒从挤出件掉落后经推料器的空隙进入到分离块内部,便于对部件的连接位置进行保护,避免了颗粒掉落在分离块外部的情况,安装件能够对分离块与封堵块进行固定,同时起到了密封的作用,有效的降低了连接处的缝隙,进一步提高了颗粒收集的便利。

28.(五)、该生物质原料制粒成型方法,通过对产出的颗粒进行收集的情况下,旋转架的旋转,使得内固架与定位连接板随之转动,便于保证颗粒两两之间存在细小的缝隙,从而避免了掉落的颗粒出现两两接触导致粘附在一起,弧形撑块的设置使得保护壳体与旋转架之间具有活动的空间,便于对其进行分离,有利于增大内部清洁的效果。

29.(六)、该生物质原料制粒成型方法,通过对原料进行加工的过程中,锥形筛选体能够对集料盘内部收集的颗粒进行滚动收集,使其在锥形筛选体具有的筛选孔上进行不同体积颗粒的筛选,有效的保证了收集到大小一致的颗粒,且密封壳体底部具有的小孔能够在工作时产生的微弱的震动进行二次筛选,有效的提高了产品的质量。

30.(七)、该生物质原料制粒成型方法,通过弧形撑块的设置,使得保护壳体与旋转架之间具有一定的旋转空间,从而便于对其进行拆卸,从而对其进行更加全面的清洁,且密封壳体二次筛选后仍存在的颗粒能够在内部进行保存,从而在工作完成后进行收集,通过装置工作产生的震动,避免了出现颗粒堵塞小孔的情况。

附图说明

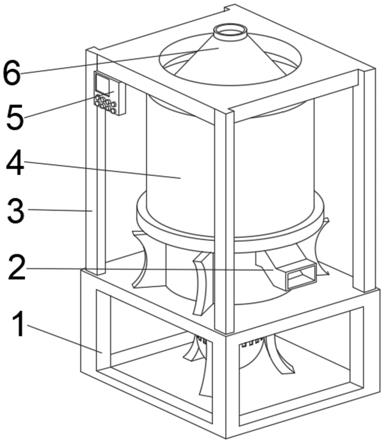

31.图1为本发明整体的结构示意图;

32.图2为本发明成型装置的结构示意图;

33.图3为本发明加工机构的构件一的结构示意图;

34.图4为本发明防护机构的构件一的结构示意图;

35.图5为本发明加工机构的构件二的结构示意图;

36.图6为本发明防护机构的构件二的结构示意图。

37.图中:1固定基座、2出料斗、3连接支架、4成型装置、41制粒筒、42加工机构、421成型件、422辅助架、423集料盘、424锥形筛选体、425密封壳体、d1挤出件、d2分隔筒、d3旋转导料板、d4清洁架、d5加工辊、43导流体、44防护机构、441旋转架、442弧形撑块、443定位连接

板、444内固架、445保护壳体、t1封堵块、t2分离块、t3推料器、t4稳转支架、t5安装件、45连通底座、5控制面板、6加料器。

具体实施方式

38.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

39.实施例一:

40.请参阅图1

‑

6,本发明提供一种技术方案:一种生物质原料制粒成型方法,包括固定基座1,固定基座1的顶部中间位置设置有成型装置4,成型装置4的右侧外壁底部连通有出料斗2,成型装置4的顶部中间位置设置有加料器6,固定基座1的顶部位于成型装置4的两侧均固定连接有连接支架3,连接支架3的正面顶部左侧固定连接有控制面板5。

41.其中,成型装置4包括制粒筒41,制粒筒41内腔顶部中间位置设置有加工机构42,制粒筒41的底部固定连接有导流体43,导流体43的顶部中间位置与加工机构42连通,导流体43的底部中间位置设置有防护机构44,导流体43的底部位于防护机构44的两侧固定连接有连通底座45。

42.其中,加工机构42的构件一包括密封壳体425,密封壳体425的两侧外壁设置有辅助架422,密封壳体425的内腔底部中间位置设置有锥形筛选体424,锥形筛选体424的顶部固定连接有集料盘423,集料盘423的内腔底部固定连接有成型件421,成型件421的顶部贯穿集料盘423且延伸至集料盘423的外部。

43.其中,防护机构44的构件一包括旋转架441,旋转架441的两侧内壁中部固定连接有定位连接板443,定位连接板443远离旋转架441的位置固定连接有内固架444,内固架444的顶部固定连接有保护壳体445,保护壳体445的底部两侧与旋转架441之间设置有弧形撑块442。

44.其中,加工机构42的构件二包括分隔筒d2,分隔筒d2的底部两侧固定连接有挤出件d1,挤出件d1的内腔底部中间位置设置有加工辊d5,加工辊d5的顶端贯穿分隔筒d2且延伸至分隔筒d2的外部,加工辊d5的中部外表面固定连接有旋转导料板d3,分隔筒d2的两侧内壁顶部设置有清洁架d4。

45.其中,防护机构44的构件二包括封堵块t1,封堵块t1的内腔底部固定连接有分离块t2,分离块t2的内腔底部中间位置设置有推料器t3,分离块t2的顶部两侧固定连接有稳转支架t4,封堵块t1的顶部两侧均固定连接有安装件t5。

46.实施例二:

47.请参阅图1

‑

6,在实施例一的基础上,本发明提供一种技术方案:一种生物质原料制粒成型的使用方法,步骤一:将设备进行固定,并将固定基座1与电源连接,将加料器6与成型装置4连通,并在加料器6内部倒入充足的原料;

48.步骤二:准备进行加工时,通过原料经制粒筒41输送至加工机构42内部,利用加工机构42与导流体43的连通,将加工后的物料送入防护机构44内部进行集中送出;

49.步骤三:在原料进入设备时,将成型件421与集料盘423进行连接,实现成型颗粒颗

粒的滚动掉落,利用集料盘423与锥形筛选体424产生的筛选腔进行颗粒的滚动筛选;

50.步骤四:通过颗粒贴合内壁滚动落入保护壳体445内部,与内固架444接触拦截,将内固架444与定位连接板443的连接,并随着旋转架441旋转进行转动触碰到掉落的颗粒;

51.步骤五:将加工辊d5与驱动件的输出端连接,并将加工辊d5与旋转导料板d3连接,利用旋转导料板d3具有的流通口与加工辊d5产生的循环腔进行原料的加工;

52.步骤六:利用颗粒掉落在分离块t2内,通过动力件带动推料器t3转动,并定时对分离块t2内部掉落的颗粒进行清理,将分离块t2与稳转支架t4连接进行动力件的定位。

53.需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个......”限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。

54.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1