一种锅炉燃煤烟气脱硫脱硝设备的制作方法

1.本技术涉及的废气处理领域,尤其是涉及一种锅炉燃煤烟气脱硫脱硝设备。

背景技术:

2.在燃烧煤的过程中会产生烟气,烟气中存在大量硝和硫,必须对烟气进行除尘、脱硫和脱硝处理,处理后的烟气才能符合国家规定的对外排放的标准。

3.授权公开号为cn210171226u的中国实用新型专利公开了一种烟气脱硫脱硝系统催化剂更换装置,包括处理腔,处理腔一侧开设开口,开口上设置用于密封开口的封闭门,封闭门内侧设置催化剂框定位板,所述催化剂框定位板插接在处理腔内连接的定位板导向槽内,所述催化剂框定位板中央开设允许催化剂框穿过的通孔,且催化剂框定位板位于通孔外围设置一圈定位槽,所述催化剂框穿在通孔内,并通过催化剂框外围的支撑板定位支撑在催化剂框定位板的定位槽上,所述催化剂框的底板上设置出料开口,所述出料开口上设置挡料网板,所述挡料网板插接在底板一侧开设的网板连接槽内。该申请可实现催化剂快速更换的效果。

4.针对上述中的相关技术,发明人认为存在有以下缺陷:在使用时,催化剂放置于催化剂框内,处于下端处的催化剂与烟气反应最为剧烈,处于上端处的催化剂与烟气反应较为缓慢,使得催化剂不能与烟气的完全反应。

技术实现要素:

5.为了提高催化剂与烟气反应完全的程度,本技术提供一种锅炉燃煤烟气脱硫脱硝设备。

6.本技术提供的一种锅炉燃煤烟气脱硫脱硝设备采用如下的技术方案:一种锅炉燃煤烟气脱硫脱硝设备,包括塔体,所述塔体外侧壁上设置有与塔体连通的进烟管,所述塔体的内侧壁上设置有放置组件,所述放置组件包括放置框体以及两个阻挡网板;所述放置框体设置于塔体内侧壁上,两个所述阻挡网板均设置于放置框体上,所述放置框体以及两个阻挡网板之间形成供催化剂放置的空间;所述阻挡网板上设置有拨动组件,所述拨动组件包括若干拨动丝以及用于带动若干拨动丝转动的驱动件,所述拨动丝转动连接于阻挡网板上并位于放置框体内。

7.通过采用上述技术方案,使用时催化剂放置于两个阻挡网板之间,使用时驱动件带动若干拨动丝转动,若干拨动丝对两个阻挡网板之间的催化剂进行拨动,使得烟气与催化剂更完全的反应,催化剂的使用率进一步提高。

8.可选的,其特征在于:所述驱动件包括扇叶以及转动轴,所述转动轴转动连接于阻挡网板上;所述扇叶位于放置框体下方,所述扇叶设置于转动轴上。

9.通过采用上述技术方案,使用时塔体内产生的烟气上升带动扇叶转动,扇叶带动转动轴转动,转动轴进一步带动若干拨动丝转动,实现对催化剂进行拨动,一方面实现对烟气速度的减慢,增加催化剂与烟气的接触时间,另一方面带动若干拨动丝的转动。

10.可选的,所述放置框体设置有两个,两个所述放置框体沿水平方向分布且均水平设置,其中一个所述放置框体设置于另一个放置框体上,两个所述放置框体沿两个放置框体分布方向滑移连接于塔体内;所述塔体外侧壁上设置有两个沿放置框体滑移方向分布的封闭箱,所述塔体的外侧壁上开设有供放置框体滑移入封闭箱内的滑移通孔,所述塔体内设置有用于带动放置框体移动的带动组件。

11.通过采用上述技术方案,再需要对放置框体内的催化剂进行更换时,带动组件带动位于塔体内的放置框体移入封闭箱内,同时将位于封闭箱内的放置框体滑移入塔体内,实现在不停机的状况下对催化剂进行更换。

12.可选的,所述放置框体上端面用于与滑移通孔的内顶壁相抵触,所述滑移通孔的内底壁上转动连接有阻隔门,所述阻隔门上端面用于与放置框体下端面相抵触,所述塔体内设置有用于将阻隔门打开或关闭的驱动组件,所述封闭箱上设置有用于与封闭箱相连通的出烟管。

13.通过采用上述技术方案,在使用时,放置框体上端面与滑移通孔的内顶壁相抵触,阻隔门将放置框体与滑移通孔内底壁之间的空间进行密封阻挡;当两个放置框体需要进行更换时,驱动组件带动阻隔门转动,使得放置框体与滑移通孔内底壁之间的空间打开或关闭;减少了烟气通过滑移通孔进入至封闭箱内的情况发生。

14.可选的,所述驱动组件包括主动齿条、不完全齿轮环以及用于维持阻隔门竖直状态的扭簧;所述主动齿条设置于放置框体上;所述不完全齿轮环设置于阻隔门靠近主动齿条的一端,所述不完全齿轮环用于与主动齿条相啮合,所述不完全齿轮环用于与放置框体接触。

15.通过采用上述技术方案,在放置框体内的催化剂需要更换时,带动组件带动两个放置框体于塔体内滑移,放置框体通过主动齿条带动不完全齿轮环以及阻隔门转动,实现在放置框体移出封闭箱内或塔体内时阻隔门打开,在放置框体完全进入至封闭箱或塔体内时,主动齿条与不完全齿轮环脱离,阻隔门在扭簧的作用下恢复竖直状态;一方面不完全齿轮环在带动阻隔门转动,另一方面通过不完全齿轮环与主动齿条的啮合,不完全齿轮与放置框体抵触,提高阻挡门对滑移通孔的密封性;实现在带动放置框体完全进入至封闭箱或塔体内的同时实现对阻隔门的打开或关闭;实现对烟气进行导向,减少烟气未通过催化剂进入至塔体内或封闭箱内并通过出烟管排出的情况发生;提高在对催化剂进行更换时对烟气的处理效果,更好的实现在不停机的情况下对催化剂进行更换。

16.可选的,所述阻隔门包括转动门体、抵触门体以及用于维持抵触门体与阻挡网板相抵紧的抵紧弹簧;所述转动门体转动连接于滑移通孔的内底壁上,所述转动门体靠近放置框体的一端开设有滑移槽;所述抵触门体滑移连接于滑移槽内。

17.当阻隔门转动时,阻隔门与放置框体的底壁之间存在空隙,烟气将通过该空隙并未经过催化剂进入至封闭箱内。

18.通过采用上述技术方案,在阻隔门转动时,抵紧弹簧一直维持抵触门与放置框体抵触的状态,减少烟气通过阻隔门与放置框体的底壁之间的空隙并未经过催化剂进入至封闭箱内的情况发生;抵紧弹簧使得抵触门体与放置框体之间具有一定的作用力,在放置框体移动时,由于放置框体与抵触门体之间在水平方向的分速度具有速度差,使得放置框体带动抵触门体转动,减少了主动齿条或不完全齿轮环损坏的情况发生。

19.可选的,两个所述放置框体远离彼此的一端开设有与放置框体内相连通的出料管,所述出料管内穿设有带有弹性的密封塞,所述密封塞用于与出料管内侧壁抵紧;所述封闭箱远离塔体的一端开设有操作通孔,所述操作通孔的孔底壁上转动连接有密封门,所述密封门上开设有安装通孔,所述密封门上设置有收集袋以及用于将密封门锁紧于封闭箱上的锁紧组件;所述收集袋设置于安装通孔的孔壁上,所述收集袋用于套设于出料管上;所述封闭箱内设置有用于带动转动轴转动的带动件。

20.通过采用上述技术方案,使用时,将密封塞从出料管上拔出,将密封门关闭,并通过锁紧组件将密封门锁紧于封闭箱上,带动件带动位于封闭箱内的转动轴转动,使得扇叶转动,扇叶吹出的风竖直向上,扇叶吹出的风带动两个阻挡网板之间的催化剂进行吹动,若干拨动丝带动两个阻挡网板之间的催化剂从出料管内拨动出,并落入至收集袋中进行收集,实现对催化剂从两个阻挡网板之间排出。

21.可选的,所述带动件包括带动电机、传动齿轮以及带动齿轮;所述带动电机设置于封闭箱内顶壁上;所述带动齿轮设置于带动电机的输出轴上;所述传动齿轮设置于转动轴上端且位于放置框体上方,所述传动齿轮用于与带动齿轮相啮合,两个所述传动齿轮均位于两个带动齿轮之间。

22.通过采用上述技术方案,在放置框体滑移入封闭箱内时,传动齿轮与带动电机上的带动齿轮相啮合,带动电机驱动带动齿轮转动,并通过传动齿轮带动若干拨杆丝转动,结构简单,方便操作人员的操作。

23.可选的,两个所述阻挡网板中位于上方的阻挡网板上开设有入料通孔,所述阻挡网板上转动连接有用于将入料通孔覆盖的转动网板。

24.通过采用上述技术方案,在需要对两个阻挡网板之间的催化剂进行更换时,操作人员将阻挡网板打开,带动电机驱动带动齿轮以及若干拨动丝转动,风扇吹风竖直向下;随后操作人员将催化剂放入至两个阻挡网板之间,若干拨动丝带动放入至两个阻挡网板之间的催化剂进行均匀分布,风扇的风带动催化剂沿靠近风扇的方向分布,减少催化剂从入料通孔飞出的情况发生。

25.可选的,所述转动网板上端面设置有密封垫,所述密封垫用于与滑移通孔的内顶壁相抵紧。

26.通过采用上述技术方案,在将位于封闭箱内的放置框体滑移入塔体内时,转动网板上的密封垫与滑移通孔的内顶壁相抵紧,在实现对转动网板锁紧的同时提高了转动网板与滑移通孔的内顶壁之间的密封性。

27.综上所述,本技术包括以下至少一种有益技术效果:1.通过拨动组件实现将烟气作为动力,一方面实现将烟气的流速进行减慢,增加烟气与催化剂的反应时间,另一方面实现对放置框体内的催化剂进行搅拌,提高催化剂的利用率以及反应的效率;2.通过封闭箱、带动组件以及阻隔门实现在不停机的状态下实现对放置框体内的催化剂进行更换;3.通过驱动组件实现在对放置框体进行更换的同时实现对阻挡门的打开或关闭。

附图说明

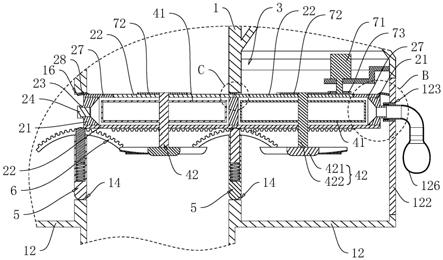

28.图1是本技术的具体实施例的剖视图。

29.图2是图1中放置组件以及阻隔门的结构示意图。

30.图3是图2中塔体的结构示意图。

31.图4是图2中隐藏塔体后的结构示意图。

32.图5是图2中a

‑

a的剖视图,用于展示弹性块、穿设通孔以及密封垫的结构。

33.图6是图4中阻隔门以及不完全齿轮环的结构示意图。

34.图7是图5中b处的放大图,用于展示收集袋与放置框体之间的连接结构。

35.图8是图5中c处的放大图,用于展示弹性块以及穿设通孔。

36.附图标记:1、塔体;11、进烟管;12、封闭箱;121、操作通孔;122、密封门;123、安装通孔;124、锁紧管;125、弹性环;126、收集袋;13、出烟管;14、滑移通孔;15、穿设槽;16、穿设通孔;2、放置组件;21、放置框体;22、阻挡网板;23、出料管;24、密封塞;25、弹性块;26、入料通孔;27、转动网板;28、密封垫;29、导向倒角;3、带动组件;31、带动气缸;32、竖直板;4、拨动组件;41、拨动丝;42、驱动件;421、扇叶;422、转动轴;5、阻隔门;51、转动门体;52、抵触门体;53、抵紧弹簧;54、滑移槽;6、驱动组件;61、主动齿条;611、带动齿条;612、连接杆;62、不完全齿轮环;63、扭簧;64、安装槽;7、带动件;71、带动电机;72、传动齿轮;73、带动齿轮。

具体实施方式

37.以下结合附图1

‑

8对本技术作进一步详细说明。

38.本技术实施例公开一种锅炉燃煤烟气脱硫脱硝设备。参照图1以及图2,一种锅炉燃煤烟气脱硫脱硝设备包括塔体1,塔体1外侧壁上固定连接有用于与塔体1内相连通的进烟管11,塔体1内沿水平方向滑移有两个用于将催化剂储存的放置组件2,两个放置组件2上均设置有用于对催化剂进行拨动的拨动组件4。

39.使用时,拨动组件4拨动放置组件2内的催化剂,使得催化剂反应更加充分。

40.参照图2以及图3,塔体1的外侧壁上固定连接有两个封闭箱12,两个封闭箱12分别位于塔体1两侧,两个封闭箱12沿放置组件2滑移方向分布;封闭箱12上端面固定连接有用于与封闭箱12相连通的出烟管13;塔体1外侧壁上开设有两个供放置框体21滑移入封闭箱12内的滑移通孔14。

41.参照图3以及图4,两个放置组件2相互连接在一起,放置组件2包括放置框体21以及两个阻挡网板22;两个阻挡网板22分别固定连接于放置框体21的两个开口处,放置框体21与两个阻挡网板22之间形成供催化剂储存的空间,两个放置框体21沿水平方向分布,两个放置框体21相互固定连接在一起;带动组件3包括两个带动气缸31以及两个竖直板32;带动气缸31长度方向与两个封闭箱12分布方向平行,塔体1靠近封闭箱12的两个内侧壁上均开设有两个沿竖直方向延伸的穿设槽15,带动气缸31的缸体固定连接于其中一个封闭箱12内侧壁上,带动气缸31的活塞杆的一端穿入穿设槽15内;两个竖直板32与两个带动气缸31一一对应,竖直板32固定连接于带动气缸31穿入穿设槽15内的一端,竖直板32滑移连接于穿设槽15内。

42.参照图2以及图4,放置框体21水平设置,放置框体21的上端面固定连接于竖直板32的下端面,放置框体21位于带动气缸31下方,放置框体21上端面上的阻挡网板22用于与

滑移通孔14的内顶壁相抵触。

43.在需要将催化剂进行更换时,带动气缸31带动位于塔体1内的放置框体21通过滑移通孔14滑移入封闭箱12内,与此同时带动气缸31带动另一个放置框体21滑移入塔体1内,实现对催化剂进行更换,实现在不停机的过程中实现对催化剂的更换。

44.参照图2以及图5,阻挡网板22上设置有拨动组件4,拨动组件4包括两个拨动丝41以及用于带动若干拨动丝41转动的驱动件42,驱动件42包括扇叶421以及转动轴422;转动轴422竖直设置,转动轴422转动连接于阻挡网板22上,转动轴422下端穿出阻挡网板22;扇叶421水平设置,扇叶421同轴固定连接于转动轴422下端面上;两个拨动丝41均位于两个阻挡网板22之间,两个拨动丝41均水平设置,拨动丝41固定连接于转动轴422上,两个拨动丝41沿转动轴422轴线周向均匀分布。

45.使用时,塔体1内的烟气带动扇叶421转动,一方面扇叶421通过转动轴422带动两个拨动丝41对催化剂进行拨动,提高催化剂的利用程度;另一方面减缓了烟气的流速,增加了烟气与催化剂的反应时间,进一步提高催化剂的利用程度。

46.参照图3以及图4,滑移通孔14的内底壁上转动连接有阻隔门5,阻隔门5与放置框体21之间设置有用于将阻隔门5打开或关闭的驱动组件6,驱动组件6包括两个主动齿条61、不完全齿轮环62以及两个扭簧63;阻隔门5竖直设置,滑移通孔14的两个侧壁上均开设有安装槽64。

47.参照图4以及图6,阻隔门5包括转动门体51、抵触门体52以及用于维持抵触门体52与阻挡网板22相抵紧的三个抵紧弹簧53。

48.参照图3以及图4,转动门体51转动连接于安装槽64的槽底,两个扭簧63与两个安装槽64一一对应,扭簧63位于安装槽64内,扭簧63一端固定连接于安装槽64的槽底,扭簧63另一端固定连接于转动门体51上。

49.参照图4以及图6,转动门体51上端面开设有滑移槽54;抵触门体52滑移连接于滑移槽54内,抵触门体52上端面与阻挡网板22相抵紧;抵紧弹簧53位于滑移槽54的槽底与抵触门体52之间,三个抵紧弹簧53下端固定连接于滑移槽54的槽底,三个抵紧弹簧53上端固定连接于抵触门体52上。

50.参照图4以及图6,两个主动齿条61沿放置框体21宽度方向分布,主动齿条61包括两个带动齿条611以及连接杆612;两个带动齿条611长度方向均与放置框体21长度方向平行,两个带动齿条611均位于放置框体21下方,两个带动齿条611沿放置框体21长度方向分布,主动齿条61固定连接于阻挡网板22下端面;连接杆612位于两个带动齿条611之间且位于放置框体21下方,连接杆612固定连接于阻挡网板22下端面;不完全齿轮环62固定连接与转动门体51靠近放置框体21的一端,两个不完全齿轮环62分别位于抵触门体52两侧,两个不完全齿轮环62均与抵触门体52相抵触,不完全齿轮环62与主动齿条61相啮合,不完全齿轮环62用于与连接杆612相抵触。

51.使用时,带动气缸31带动两个放置框体21移动,实现对催化剂进行更换时,放置框体21上的带动齿条611与不完全齿轮环62啮合,带动阻隔门5打开,使得扇叶421以及转动轴422通过滑移通孔14,随后不完全齿轮环62与带动齿条611脱离后不完全齿轮环62与连接杆612抵触,在扭簧63的作用下带动阻隔门5恢复竖直的状态,实现滑移通孔14的关闭密封;在阻隔门5转动的过程中抵紧弹簧53带动抵触门体52与阻挡网板22下端面抵紧,减少在使用

时烟气进入封闭箱12内的情况发生。

52.参照图5以及图7,两个放置框体21远离彼此的一端面开设有用于与放置框体21内部相连通的出料管23,出料管23内穿设有弹性的密封塞24,密封塞24的外侧壁与出料管23内侧壁抵紧。

53.参照图5以及图7,封闭箱12远离塔体1的一端开设有操作通孔121,操作通孔121的孔底壁上转动连接有密封门122,密封门122上开设有与出料管23同轴设置的安装通孔123,密封门122靠近操作通孔121的一端固定连接有锁紧管124,锁紧管124内侧壁上固定连接有弹性环125,锁紧管124内设置有收集袋126,收集袋126的开口穿设于弹性环125内,弹性环125套设于出料管23上,收集袋126套设于出料管23上;密封门122上设置有第一锁紧组件,第一锁紧组件包括磁铁,磁铁固定连接于密封门122上,磁铁吸附于封闭箱12内。

54.参照图5以及图7,两个封闭箱12内均设置有用于带动扇叶421转动的带动件7,带动件7包括带动电机71、传动齿轮72以及带动齿轮73;转动轴422上端穿出阻挡网板22,传动齿轮72同轴固定连接于转动轴422上端面上;带动电机71竖直设置,带动电机71固定连接于封闭箱12的内壁上;带动齿轮73同轴固定连接于带动电机71的输出轴上,带动齿轮73位于传动齿轮72底部上方,带动齿轮73用于与传动齿轮72相啮合,两个传动齿轮72位于两个带动齿轮73之间。

55.使用时,在带动气缸31带动放置框体21移入封闭箱12内时,带动齿轮73与传动齿轮72相啮合,带动电机71驱动带动齿轮73转动,从而带动扇叶421以及两个拨动丝41转动,两个拨动丝41将两个阻挡网板22之间的催化剂拨动至出料管23进行出料,扇叶421的风竖直向上,扇叶421带动催化剂在两个阻挡网板22之间扰动,使得两个阻挡网板22之间的催化剂送入至收集袋126内;随后操作人员将密封门122打开,随后将收集袋126从密封门122上拆卸。

56.参照图5以及图8,塔体1内侧壁上开设有供传动齿轮72穿过的两个穿设通孔16,两个穿设通孔16沿放置框体21长度方向分布,阻挡网板22上端面固定连接有弹性块25,弹性块25位于放置框体21上方,弹性块25用于穿设入穿设通孔16内,弹性块25用于将穿设通孔16密封。

57.参照图5以及图7,阻挡网板22上端面开设有入料通孔26,入料通孔26位于放置框体21上方,入料通孔26的孔侧壁上转动连接有用于将入料通孔26覆盖的转动网板27,转动网板27上端面用于与滑移通孔14相抵触,转动网板27上端面固定连接有用于穿设入穿设通孔16内的密封垫28,密封垫28上端面与密封垫28远离密封门122的一端之间开设有导向倒角29。

58.使用时,带动气缸31带动放置框体21移动,位于封闭箱12内的传动齿轮72穿过穿设通孔16并进入至塔体1内,位于塔体1内的传动齿轮72穿过穿设通孔16并进入至封闭箱12内并与带动齿轮73相啮合;弹性块25从其中一个穿设通孔16滑移穿设入另一个穿设通孔16内,密封垫28对穿设通孔16进行密封,并使得转动网板27锁紧于放置框体21上。

59.在对放置框体21内的催化剂进行放入时,将转动网板27打开,带动电机71带动扇叶421以及两个拨动丝41转动,催化剂通过入料通孔26进入放置框体21内,两个拨动丝41带动催化剂均匀分布,扇叶421吹出的风竖直向下,减少催化剂在均匀分布过程中通过入料通孔26飞出。

60.本技术实施例一种锅炉燃煤烟气脱硫脱硝设备的实施原理为:带动气缸31带动两个放置框体21进行更换,使用时扇叶421以及拨动丝41带动催化剂进行搅动,增加了催化剂的反应效率以及反应时间,在放置框体21移动时通过驱动组件6带动阻隔门5打开或关闭。

61.通过收集袋126、扇叶421、带动件7以及拨动丝41实现对放置框体21内的催化剂进行输出,通过转动网板27、扇叶421、带动件7以及拨动丝41实现对催化剂的放入。

62.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1