一种墙基布生产用多晶石研磨装置及其研磨方法与流程

1.本发明涉及多晶石研磨设备技术领域,尤其涉及一种墙基布生产用多晶石研磨装置及其研磨方法。

背景技术:

2.墙基布是将多晶石加至1200℃,在融化状态下,拉出微米级细丝,经特种工艺纺织而成,墙基布虽然是一种布,具有布的柔韧性,但其纤维丝来自矿物质,既非植物纤维,也非化学纤维,天生不燃,墙基布一般用于装饰墙面,一般贴完墙基布表面会涂刷涂料加以修饰,墙基布装饰墙面的优点有防裂抗裂,防火阻燃,隔音降噪,使用寿命长卫生易打理等,采用天然多晶石经过机械研磨、高温熔化、纺织而成,集技术、美学和自然属性为一体,高贵典雅,返璞归真,独特的艺术风格是其他材料所无法代替的。

3.为了提高墙基布的生产效率和质量需要将多晶石进行粉碎后再加热熔融,但是现有的墙基布生产用多晶石研磨装置研磨不充分,而且多晶石原石中的含有较多杂志,不便于筛除,同时不便于对研磨装置内附着的碎料进行清理,也不便于对研磨装置进行降温。

技术实现要素:

4.本发明的目的是为了解决现有技术中研磨不充分,而且多晶石原石中的含有较多杂志,不便于筛除,同时不便于对研磨装置内附着的碎料进行清理,也不便于对研磨装置进行降温的问题,而提出的一种墙基布生产用多晶石研磨装置。

5.为了实现上述目的,本发明采用了如下技术方案:一种墙基布生产用多晶石研磨装置,包括箱体,所述箱体上设有粉碎室,所述粉碎室上设有进料管,所述粉碎室内设有粉碎机构,所述箱体内固定连接有多组第一研磨盘,所述箱体底部设有驱动电机,所述箱体内转动连接有第一转轴,所述第一转轴与驱动电机的输出端固定连接,所述第一转轴上固定连接有多组第二研磨盘,所述第二研磨盘与第一研磨盘相匹配,相邻的所述第一研磨盘与第二研磨盘的间距自上而下依次减小,所述箱体侧壁设有抽排气机构,所述第一转轴上设有用以驱动抽排气机构的驱动机构,所述箱体上设有加压机构,所述抽排气机构的输出端接入加压机构的输入端,所述加压机构的输出端连接有喷气管,所述喷气管远离加压机构的一端固定连接有喷头,所述喷头对准粉碎机构,所述箱体内滑动连接有筛板,所述第一转轴上设有用以驱动筛板往复运动的往复机构,所述箱体底部设有排料管。

6.优选的,所述粉碎机构包括粉碎辊,所述粉碎辊设有多组,所述粉碎辊上设有粉碎齿,相邻所述粉碎辊之间的粉碎齿相互配合,其中一个所述粉碎辊上连接有伺服电机。

7.优选的,所述驱动机构包括第一锥齿轮、第二转轴、第二锥齿轮,所述第一锥齿轮固定连接在第一转轴上,所述第二转轴转动连接在箱体底部,所述第二锥齿轮固定连接在第二转轴上,所述第一锥齿轮与第二锥齿轮相啮合,所述第二转轴上固定连接有曲柄。

8.优选的,所述抽排气机构包括气缸,所述气缸内滑动连接有活塞,所述活塞上转动

连接有推杆,所述推杆远离活塞的一端与曲柄转动连接,所述气缸上设有进气管,所述气缸与加压机构的输入端之间连接有排气管,所述进气管和排气管上均设有单向阀。

9.优选的,所述加压机构包括压力箱,所述压力箱内设有螺旋管,所述螺旋管的直径小于排气管,所述螺旋管的直径大于喷气管,所述压力箱内设有制冷机,所述制冷机的输出端与螺旋管相匹配。

10.优选的,所述往复机构包括往复螺纹杆,所述往复螺纹杆固定连接在第一转轴上,所述筛板与往复螺纹杆螺纹连接,所述箱体内设有多组限位杆,所述筛板与限位杆滑动连接。

11.优选的,所述粉碎室内设有导流板,所述导流板与第一研磨盘相匹配。

12.优选的,所述箱体侧壁合页连接有箱门,所述箱门与筛板位置相匹配,所述箱门上转动连接有卡槽,所述箱体侧壁固定连接有卡扣,所述卡槽与卡扣相匹配。

13.优选的,所述粉碎室内转动连接有挡板,所述挡板与进料管位置相匹配。

14.一种墙基布生产用多晶石的研磨方法,具体步骤如下:s1、工作人员将石料沿进料管放入粉碎室内,启动粉碎机构对石料进行粉碎;s2、启动驱动电机,驱动电机带动第一转轴转动,第一转轴带动第二研磨盘转动,第二研磨盘配合第一研磨盘对进入箱体内的碎料进行研磨;s3、经过研磨的碎料经过筛板的筛选后沿排料管排出;s4、第一转轴通过驱动机构带动抽排气机构将外界的空气导入加压机构内,加压机构对经过的空气进行加压、降温后沿加压机构的输出端导入喷气管,进入喷气管内的空气沿喷头喷向粉碎机构。

15.与现有技术相比,本发明提供了一种墙基布生产用多晶石研磨装置,具备以下有益效果:1、该墙基布生产用多晶石研磨装置,工作人员将石料沿进料管放入粉碎室内,启动粉碎机构对石料进行粉碎,经过粉碎的石料进入箱体内,启动驱动电机,驱动电机带动第一转轴转动,第一转轴带动第二研磨盘转动,第二研磨盘配合第一研磨盘对进入箱体内的碎料进行研磨,进一步的,相邻的第一研磨盘与第二研磨盘的间距自上而下依次减小便于对进入箱体内的碎料分级研磨,增加了石料的研磨效果,经过研磨的碎料经过筛板的筛选后沿排料管排出,进一步的,第一转轴通过往复机构带动筛板上下移动提高了筛板的筛选效率的效果,与此同时,第一转轴通过驱动机构带动抽排气机构将外界的空气导入加压机构内,加压机构对经过的空气进行加压、降温后沿加压机构的输出端导入喷气管,进入喷气管内的空气沿喷头喷向粉碎机构,对粉碎机构进行降温并对粉碎机构上附着的碎料进行清理。

16.2、该墙基布生产用多晶石研磨装置,通过启动伺服电机带动其中一个粉碎辊转动,该粉碎辊通过粉碎齿带动相邻的粉碎辊转动对粉碎室内的石料进行粉碎。

17.3、该墙基布生产用多晶石研磨装置,通过第一转轴、第一锥齿轮、第二锥齿轮带动第二转轴转动,第二转轴通过曲柄带动抽排气机构将外界气体导入加压机构内。

18.4、该墙基布生产用多晶石研磨装置,通过曲柄、推杆带动活塞在气缸内往复滑动,当活塞向靠近曲柄的方向滑动时,外界的空气沿进气管进入气缸内,当活塞向远离曲柄的方向滑动时,气缸内的空气沿排气管排入加压机构内。

19.5、该墙基布生产用多晶石研磨装置,通过排气管排出的空气进入螺旋管内被加压,空气由螺旋管排入喷气管内后被再次加压,制冷机对螺旋管内的空气进行降温,经过加压的空气最终沿喷头喷向粉碎辊表面。

20.6、该墙基布生产用多晶石研磨装置,通过第一转轴、往复螺纹杆带动筛板在限位杆上往复滑动,对落在筛板上的碎料进行筛选。

21.7、该墙基布生产用多晶石研磨装置,通过导流板的设置便于对粉碎后的碎料进行导向。

22.8、该墙基布生产用多晶石研磨装置,通过箱门的设置便于将筛板上的大颗粒碎料进行清理,卡槽和卡扣的设置便于将箱门与箱体固定。

23.9、该墙基布生产用多晶石研磨装置,通过挡板的设置便于防止粉碎室内的石料沿进料管飞出。

24.该装置中未涉及部分均与现有技术相同或可采用现有技术加以实现,本发明,通过粉碎机构的设置便于对石料进行粉碎,通过第一研磨盘、第二研磨盘的设置便于对碎料进一步研磨粉碎,通过往复机构、筛板的设置便于对碎料进行筛选,通过抽排气机构、加压机构、喷气管、喷头的设置便于对粉碎机构进行降温、清理。

附图说明

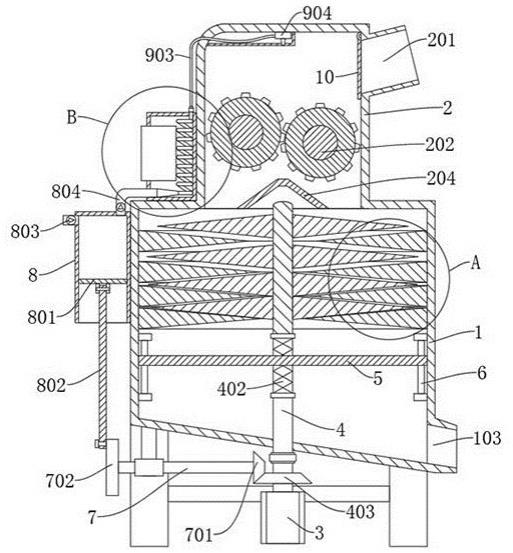

25.图1为本发明提出的一种墙基布生产用多晶石研磨装置的结构示意图;图2为本发明提出的一种墙基布生产用多晶石研磨装置的正视图;图3为本发明提出的一种墙基布生产用多晶石研磨装置的图1中a部分放大图;图4为本发明提出的一种墙基布生产用多晶石研磨装置的图1中b部分放大图。

26.图中:1、箱体;101、第一研磨盘;102、箱门;103、排料管;2、粉碎室;201、进料管;202、粉碎辊;203、伺服电机;204、导流板;3、驱动电机;4、第一转轴;401、第二研磨盘;402、往复螺纹杆;403、第一锥齿轮;5、筛板;6、限位杆;7、第二转轴;701、第二锥齿轮;702、曲柄;8、气缸;801、活塞;802、推杆;803、进气管;804、排气管;9、压力箱;901、制冷机;902、螺旋管;903、喷气管;904、喷头;10、挡板。

具体实施方式

27.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

28.在本发明的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

29.实施例1:参照图1

‑

4,一种墙基布生产用多晶石研磨装置,包括箱体1,箱体1上设有粉碎室2,粉碎室2上设有进料管201,粉碎室2内设有粉碎机构,箱体1内固定连接有多组第一研磨盘101,箱体1底部设有驱动电机3,箱体1内转动连接有第一转轴4,第一转轴4与驱动电机3的输出端固定连接,第一转轴4上固定连接有多组第二研磨盘401,第二研磨盘401与第一研

磨盘101相匹配,相邻的第一研磨盘101与第二研磨盘401的间距自上而下依次减小,箱体1侧壁设有抽排气机构,第一转轴4上设有用以驱动抽排气机构的驱动机构,箱体1上设有加压机构,抽排气机构的输出端接入加压机构的输入端,加压机构的输出端连接有喷气管903,喷气管903远离加压机构的一端固定连接有喷头904,喷头904对准粉碎机构,箱体1内滑动连接有筛板5,第一转轴4上设有用以驱动筛板5往复运动的往复机构,箱体1底部设有排料管103。

30.工作人员将石料沿进料管201放入粉碎室2内,启动粉碎机构对石料进行粉碎,经过粉碎的石料进入箱体1内,启动驱动电机3,驱动电机3带动第一转轴4转动,第一转轴4带动第二研磨盘401转动,第二研磨盘401配合第一研磨盘101对进入箱体1内的碎料进行研磨,进一步的,相邻的第一研磨盘101与第二研磨盘401的间距自上而下依次减小便于对进入箱体1内的碎料分级研磨,增加了石料的研磨效果,经过研磨的碎料经过筛板5的筛选后沿排料管103排出,进一步的,第一转轴4通过往复机构带动筛板5上下移动提高了筛板5的筛选效率的效果,与此同时,第一转轴4通过驱动机构带动抽排气机构将外界的空气导入加压机构内,加压机构对经过的空气进行加压、降温后沿加压机构的输出端导入喷气管903,进入喷气管903内的空气沿喷头904喷向粉碎机构,对粉碎机构进行降温并对粉碎机构上附着的碎料进行清理,通过粉碎机构的设置便于对石料进行粉碎,通过第一研磨盘101、第二研磨盘401的设置便于对碎料进一步研磨粉碎,通过往复机构、筛板5的设置便于对碎料进行筛选,通过抽排气机构、加压机构、喷气管903、喷头904的设置便于对粉碎机构进行降温、清理。

31.实施例2:参照图1

‑

4,一种墙基布生产用多晶石研磨装置,与实施例1基本相同,更进一步的是,粉碎机构包括粉碎辊202,粉碎辊202设有多组,粉碎辊202上设有粉碎齿,相邻粉碎辊202之间的粉碎齿相互配合,其中一个粉碎辊202上连接有伺服电机203,启动伺服电机203带动其中一个粉碎辊202转动,该粉碎辊202通过粉碎齿带动相邻的粉碎辊202转动对粉碎室2内的石料进行粉碎。

32.实施例3:参照图1

‑

4,一种墙基布生产用多晶石研磨装置,与实施例1基本相同,更进一步的是,驱动机构包括第一锥齿轮403、第二转轴7、第二锥齿轮701,第一锥齿轮403固定连接在第一转轴4上,第二转轴7转动连接在箱体1底部,第二锥齿轮701固定连接在第二转轴7上,第一锥齿轮403与第二锥齿轮701相啮合,第二转轴7上固定连接有曲柄702,第一转轴4通过第一锥齿轮403、第二锥齿轮701带动第二转轴7转动,第二转轴7通过曲柄702带动抽排气机构将外界气体导入加压机构内。

33.实施例4:参照图1

‑

4,一种墙基布生产用多晶石研磨装置,与实施例1基本相同,更进一步的是,抽排气机构包括气缸8,气缸8内滑动连接有活塞801,活塞801上转动连接有推杆802,推杆802远离活塞801的一端与曲柄702转动连接,气缸8上设有进气管803,气缸8与加压机构的输入端之间连接有排气管804,进气管803和排气管804上均设有单向阀,曲柄702通过推杆802带动活塞801在气缸8内往复滑动,当活塞801向靠近曲柄702的方向滑动时,外界的空气沿进气管803进入气缸8内,当活塞801向远离曲柄702的方向滑动时,气缸8内的空气沿排

气管804排入加压机构内。

34.实施例5:参照图1

‑

4,一种墙基布生产用多晶石研磨装置,与实施例1基本相同,更进一步的是,加压机构包括压力箱9,压力箱9内设有螺旋管902,螺旋管902的直径小于排气管804,螺旋管902的直径大于喷气管903,压力箱9内设有制冷机901,制冷机901的输出端与螺旋管902相匹配,排气管804排出的空气进入螺旋管902内被加压,空气由螺旋管902排入喷气管903内后被再次加压,制冷机901对螺旋管902内的空气进行降温,经过加压的空气最终沿喷头904喷向粉碎辊202表面。

35.实施例6:参照图1

‑

4,一种墙基布生产用多晶石研磨装置,与实施例1基本相同,更进一步的是,往复机构包括往复螺纹杆402,往复螺纹杆402固定连接在第一转轴4上,筛板5与往复螺纹杆402螺纹连接,箱体1内设有多组限位杆6,筛板5与限位杆6滑动连接,第一转轴4通过往复螺纹杆402带动筛板5在限位杆6上往复滑动,对落在筛板5上的碎料进行筛选。

36.实施例7:参照图1

‑

4,一种墙基布生产用多晶石研磨装置,与实施例1基本相同,更进一步的是,粉碎室2内设有导流板204,导流板204与第一研磨盘101相匹配,导流板204的设置便于对粉碎后的碎料进行导向。

37.实施例8:参照图1

‑

4,一种墙基布生产用多晶石研磨装置,与实施例1基本相同,更进一步的是,箱体1侧壁合页连接有箱门102,箱门102与筛板5位置相匹配,箱门102上转动连接有卡槽,箱体1侧壁固定连接有卡扣,卡槽与卡扣相匹配,箱门102的设置便于将筛板5上的大颗粒碎料进行清理,卡槽和卡扣的设置便于将箱门102与箱体1固定。

38.实施例9:参照图1

‑

4,一种墙基布生产用多晶石研磨装置,与实施例1基本相同,更进一步的是,粉碎室2内转动连接有挡板10,挡板10与进料管201位置相匹配,挡板10的设置便于防止粉碎室2内的石料沿进料管201飞出。

39.本发明中,通过粉碎机构的设置便于对石料进行粉碎,通过第一研磨盘101、第二研磨盘401的设置便于对碎料进一步研磨粉碎,通过往复机构、筛板5的设置便于对碎料进行筛选,通过抽排气机构、加压机构、喷气管903、喷头904的设置便于对粉碎机构进行降温、清理。

40.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1