一种智慧型带气冲洗的普通快滤池系统及过滤方法与流程

1.本技术涉及水处理的领域,尤其是涉及一种智慧型带气冲洗的普通快滤池系统及过滤方法。

背景技术:

2.快滤池通常采用丰字管大阻力配水系统的单水冲洗,滤料采用薄层级配滤料,滤池总高度较小。

3.针对上述中的相关技术,发明人认为存在以下缺陷:单水冲洗往往冲洗效果相对较差,滤层中易积泥球,影响正常过滤,而且级配滤料过滤效果不及均质厚层滤料。

技术实现要素:

4.为了提高对滤池的冲洗效果,减少用水损耗,提升普通快滤池的智慧运行水平,本技术提供一种智慧型带气冲洗的普通快滤池系统及过滤方法。

5.本技术提供的一种智慧型带气冲洗的普通快滤池系统,采用如下的技术方案:一种智慧型带气冲洗的普通快滤池系统,包括滤池,滤池内设置有滤料,在滤池的内壁上设置有两个v型槽,所述滤池的侧壁的上端连接有第一进水管和反冲洗排水管,所述滤池的下端连接有出水管和反冲洗进水管,出水管的端部位于滤料的下方,出水管连接有反冲洗进水管,所述反冲洗进水管上设置有反冲洗阀,所述快滤池系统还包括:主配气,安装于滤池的内侧壁上,在配气管与气源之间设置有配气阀;底层配气管路,与主配气管连通,在滤料承托层内部呈栅格状布设,底层配气管路上开设有多个气道;智慧控制系统,连接于配气以及反冲洗进水阀,用于控制配气阀连接的主配气管的出气量,且用于控制反冲洗进水阀连接的反冲洗进水管的出水量。

6.通过采用上述方案,反冲洗过程中,首先打开配气阀,冲洗气进入配气管内,并自气道溢出,通过气冲过程中气流不断地搅动滤层,滤料间相互剧烈的碰撞运动,使得粘附在滤料上的泥膜剥落,且滤层膨胀与原水的接触面积增大,提高过滤效果;而后,打开反冲洗进水阀,进行气水混冲,通过智慧控制系统控制配气阀以及出水阀的开度,以使得气水联的过程中,不会因为气水冲洗强度过大而造成滤料跑砂现象;最后进行单水洗。通过气水混冲和单水反冲洗将剥落的污泥带出滤池,使得滤料冲洗得更加干净彻底且反冲洗水量也有所减少。

7.可选的,所述滤料至少包括石英砂层和鹅卵石层,鹅卵石层铺设于石英砂层的下层,所述底层配气管路设置于鹅卵石层内。

8.通过采用上述方案,配气管设置于鹅卵石层,鹅卵石层之间的间隙对冲洗气起到进一步分散的作用,使得冲洗气能够更大面积地接触石英砂层,提高了去杂效果。

9.可选的,所述底层配气管路的端部上开设有排砂口,排砂口处设置有排砂阀。

10.通过采用上述方案,部分石英砂层、絮凝剂的粒径小于气道的尺寸穿过级配鹅卵

石层,在气洗停止时,气管内产生倒虹吸作用将其吸入气管内,将气道堵塞,通过排砂口将进入配气管内的物质排出,以使得气冲效果不易受堵塞的影响。

11.可选的,所述快滤池系统还包括浑浊度分析模块,用于检测滤池水体上表面的浑浊度并输出浑浊度信息。

12.通过采用上述方案,通过检测系统对水体的浑浊度进行检测,便于工作人员根据浑浊度信息观察气洗、气水联洗或者是单水洗的效果。

13.可选的,所述v型槽的侧方设置有挡水板,挡水板连接有升降组件,升降组件驱动挡水板沿竖直方向升降,挡水板的长度与v型槽的长度方向沿同一方向设置。

14.通过采用上述方案,当原水的浑浊度低于预设值时,通过升降组件控制挡水板上升,使挡水板的上表面超出v型槽的上表面,对清洗后的原水起到阻挡作用,此时已经达到标准的原水不需要排入到v型槽内,通过及时控制挡水板的升降,使得达到标准的原水不会与含有杂质的水混合。

15.可选的,所述挡水板的下方连接有第二挡板,第二挡板设置于挡水板的中部,第二挡板的两端滤池侧壁之间均存在排水间隙。

16.通过采用上述方案,当滤池中部的原水已经达到标准,而滤池两端的原水的浑浊度还不满足使用标准,通过升降组件控制第二挡板上升,此时滤池两端含有杂质的水从排水间隙排出,而滤池中部的水被第二挡板阻挡,使得已经达到标准的原水不易与含有杂质的水混合。

17.可选的,所述智慧控制系统连接于浑浊度检测模块,所述智慧控制系统用于根据浑浊度信息控制升降组件动作,以调节挡水板的升降高度,包括:若满足第一条件,则生成第一指令,其中,所述第一指令用于控制升降组件动作,以使得挡水板提升至挡水板的上边沿超出v型槽上表面第一预设高度,所述第一条件为所述浑浊度信息表示在预设时长段内滤池水体表面不存在杂质;若满足第二条件,则生成第二指令,其中,所述第二指令用于控制升降组件动作,以使得第二挡板提升至第二挡板的高度超出v型槽上表面第二预设高度,所述第二条件为所述浑浊度信息表示在预设时长段内滤池中部位置的水体不存在杂质且边沿的水体存在杂质;若不满足第一条件且不满足第二条件,则生成复位指令,所述复位指令用于控制升降组件动作,以使得挡水板的上边沿低于v型槽的上表面。

18.通过采用上述方案,若在预设时长内浑浊度信息在段内表示不存在杂质,此时原水的浑浊度已经达到标准值,说明此时含有杂质的污水已排除,通过第一指令控制挡水板上升,使得滤池内的原水不易进入到v型槽内;若所述浑浊度信息表示在预设时长段内滤池中部位置的水体不存在杂质且边沿的水体存在杂质,则说明滤池中部的水体已经满足标准,而滤池两端的水的杂质还未排净,此时控制第二挡水板上升,滤池两端水体表面杂质从排水间隙排出;其余情况,挡水板以及第二挡板下落,以使得原水表面的杂质能够顺利进入到v型槽内进行排污。

19.第二方面,本技术提供一种快滤池过滤方法,采用如下的技术方案:一种快滤池过滤方法,应用上述一种智慧型带气冲洗的普通快滤池系统,包括:滤池运行进入反冲洗过程:

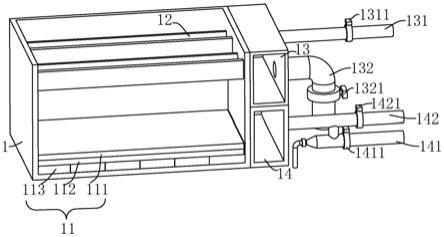

控制配气阀开启,将冲洗气送入配气管,冲洗气从气道排出,对滤池进行气洗;控制反冲洗阀开启且保持配气阀开启,反冲洗水进入反冲洗进水管,冲洗水从反冲洗进水管进入,对滤池进行气水联洗;控制反冲洗阀开启且保持配气阀关闭,对滤池进行水洗;满足预设的定时条件或者满足第一条件,则停止清洗。

20.通过采用上述方案,冲洗气进入配气管内,并自气道溢出,通过气冲过程中气流不断地搅动滤层,滤料间相互剧烈的碰撞运动,使得粘附在滤料上的泥膜剥落,且滤层膨胀与原水的接触面积增大,提高过滤效果;而后,打开反冲洗进水阀,进行气水混冲,通过智慧控制系统控制配气阀以及出水阀的开度,以使得气水联的过程中,不会因为气水冲洗强度过大而造成跑砂现象,最后进行单水洗;通过气水混冲和单水反冲洗将剥落的污泥带出滤池,使得滤料冲洗得更加干净彻底且反冲洗水量也有所减少。

附图说明

21.图1是相关技术的示意图;图2是本技术实施例一的整体结构示意图;图3是突出滤池内部结构的局部三维示意图;图4是突出配气管位置的三维示意图;图5是本技术实施例的智慧控制系统的示意图;图6是图3中局部a的放大示意图;附图标记说明:1、滤池;11、滤料;111、石英砂层;112、鹅卵石层;113、滤砖;12、v型槽;13、第一仓体;131、第一进水管;1311、进水阀;132、反冲洗排水管;1321、反冲洗排水阀;14、第二仓体;141、出水管;1411、出水阀;142、反冲洗进水管;1421、反冲洗进水阀;15、安装架;16、滑块;2、主配气管;21、底层配气管路;20、配气阀;3、挡水板;31、第二挡板;311、排水间隙;312、连接杆;4、升降组件;41、电机;42、丝杠;5、智慧控制系统;6、浑浊度检测模块。

具体实施方式

22.以下结合附图1

‑

6对本技术作进一步详细说明。

23.参照图1,相关技术中的快滤池系统,包括:滤池1,滤池1内设置有滤料11,滤料11包括自上而下铺设的石英砂层111和鹅卵石层112,在鹅卵石层112的底部铺设有滤砖113;在滤池1的内壁上设置有两个v型槽12,v型槽12的截面呈v型,v型槽12沿滤池1的长度方向设置,在滤池1的一端设置有第一仓体13,v型槽12与第一仓体13连通,第一仓体13连通设置有第一进水管131和反冲洗排水管132,第一进水管131上设置有进水阀1311,反冲洗排水管132上设置有反冲洗排水阀1321;第一仓体13的下方设置有第二仓体14,第二仓体14连通有出水管141和反冲洗进水管142,出水管141上设置有出水阀1411,反冲洗进水管142上设置有反冲洗进水阀1421,第二仓体14与滤池1的连通口处与滤砖113水平相对。

24.基于上述普通快滤池系统运行的流程包括:(1)过滤过程:打开进水阀1311、注入原水至运行液位后,逐步打开出水阀1411,其余阀门均呈关闭状态。原水注入第一仓体13并进入v型槽12内,将v型槽12注满后,v型槽12内的水溢至滤池1内,直至滤池1内水位到达反冲洗液位,关闭进水阀1311、出水阀1411,结束过滤过程开始进行反冲洗过程;

(2)反冲洗过程:打开反冲洗进水阀1421以及反冲洗排水阀1321,其余阀门均呈关闭状态,将洁净的冲洗水自反冲洗管注入,冲洗水穿过滤砖113自下而上扰动滤料11,使滤料11与反冲洗水充分接触,使得滤池1内的水位上升,滤料11表面及内部的杂质被分离出来并漂浮于水体表面,杂质随冲洗水溢入v型槽12内,而后进入第一仓体13,含有杂质的原水从反冲洗排水管132排出;杂质排净后,关闭反冲洗进水阀1421、反冲洗排水阀1321,反冲洗过程结束。以上为一个运行周期。打开进水阀1311和出水阀1411,进入下一个运行周期。

25.基于此,参照图2和图3,本技术实施例公开一种智慧型带气冲洗的普通快滤池系统,除包括上述的滤池1、滤料11、第一仓体13、第二仓体14、第一进水管131、反冲洗排水管132、反冲洗进水管142以及出水管141外,还包括:主配气管2和底层配气管路21,主配气管2沿竖直方向安装在水池的内侧壁上,在配气管与气源之间设置有配气阀20;底层配气管路21与主配气管2连通,在鹅卵石层112内部呈栅格状布设,底层配气管路21上开设有多个气道。

26.参照图4,相比于单水洗的流程,本技术实施例快滤池系统的工作过程包括:(a)过滤过程:打开进水阀1311、注入原水,至运行液位后,逐步打开出水阀1411,其余阀门均呈关闭状态,原水注入第一仓体13并进入v型槽12内,将v型槽12注满后,v型槽12内的水溢至滤池1内,直至滤池1内水位到达反冲洗液位或运行时间,关闭进水阀1311、出水阀1411,结束过滤过程开始进行反冲洗过程;(b)反冲洗过程:首先进行气洗,打开配气阀20,冲洗气进入配气管内,并自气道溢出,通过气冲过程中气流不断地搅动滤层,滤料11间相互剧烈的碰撞运动,使得粘附在滤料11上的泥膜剥落,且滤层膨胀与滤料11的接触面积增大,提高了过滤效果;(c)而后进行气水联洗,打开反冲洗进水阀1421,进行气水混冲;(d)最后进行单水洗:保持反冲洗进水阀1421、反冲洗排水阀1321开启状态,关闭配气阀20,其余阀门均呈关闭状态,通过气水混冲和单水反冲洗将剥落的污泥带出滤池1,冲洗水自反冲洗管注入,冲洗水穿过滤砖113自下而上扰动滤料11,使滤料11与反冲洗水充分接触,使得滤池1内的水位上升,滤料11表面及内部的杂质被分离出来并漂浮于水体表面,杂质随冲洗水溢入v型槽12内,而后进入第一仓体13,含有杂质的原水从反冲洗排水管132排出;杂质排净后,关闭反冲洗进水阀1421、反冲洗排水阀1321,反冲洗过程结束。以上为一个运行周期。打开进水阀1311、出水阀1411,进入下一个运行周期。

27.对单水洗的过滤池1进行改造时,由于v型槽12高度以及滤料11厚度的设计尺寸均针对于单水洗设计,加入气洗后,配气管设置于鹅卵石层112层,鹅卵石层112之间的间隙对冲洗气起到进一步分散的作用,使得冲洗气能够更大面积地接触石英砂层111层,提高了去杂效果。为了避免出现跑砂的现象,参照图4,本技术实施设置有智慧控制系统5,通过变频控制的方式控制供气、供水设备,即:配气阀20和反冲洗阀均为电控阀,智慧控制系统5连接于配气阀20以及反冲洗阀,用于控制配气阀20的配气管的出气量,且用于控制反冲洗阀的反冲洗管的出水量。通过智慧控制系统5控制配气阀20以及出水阀1411的开度,以使得气水联的过程中,不会因为气水冲洗强度过大而造成跑砂现象。

28.由于部分石英砂层111、絮凝剂的粒径小于气道的尺寸偶有穿过级配鹅卵石层112现象,在气洗停止时,气管内产生倒虹吸作用将其吸入气管内,将气道堵塞,通过排砂口将进入配气管内的物质排出,以使得气冲效果不易受堵塞的影响,因此本技术实施例还设置

有排砂口,在排砂口,排砂口连接有排砂管,在排砂口处设置有排砂阀,排砂阀为电控阀。

29.在本技术实施例中,过滤阶段包括:气洗

‑

气水联洗

‑

水洗,智慧控制系统5除了对气洗的强度、气水联洗以及水洗的强度进行控制外,还需要对三个阶段的过滤时间进行划分;若采用工作人员手动设置的方式,则由于滤砂污染程度不同、操作复杂等因素,可能会导致在预设结束时间点,反冲洗效果后的原水并未达到使用标准这一情况出现,为了提高反冲洗效果运行的可操作性,参照图5,智慧控制系统5可自动控制滤池1运行,本技术实施例设置的配气系统还包括浑浊度检测模块6,浑浊度检测模块6可采用图像采集模块以及与图像采集模块连接的处理模块,图像采集模块用于采集水体表面的图像,处理模块用于对水体表面图像进行处理获得水体表面的浑浊度信息,浑浊度检测模块6设置于滤池1内且安装于水体的上表面上,用于分析滤池1水体上表面的浑浊度并输出浑浊度信息,图像采集模块在滤池1靠近水体上表面的高度上至少设置三个,将滤池1沿v型槽12的长度方向划分为三个区间,分别为两侧区间以及中部区间,至少三个图像采集模块分布于三个区间内,另,浑浊度检测模块6还可以采用污水浑浊度值检测传感器,本技术实施例在此处不做限定。通过浑浊度检测模块6对水体的浑浊度进行检测,以便于工作人员根据浑浊度信息调节气洗、气水联洗或者是单水洗的工作强度以及工作时长分配。

30.参照图4,在排除杂质时,滤池1内水体上表面的杂质随水溢入v型槽12内从反冲洗排水管132排出,在排除杂质的过程中,可能会存在杂质已经排除干净,而达到标准的原水进入到v型槽12内的情况,此时导致混入杂质的原水量增多,增加了需要进行二次处理的污水量,因此避免达到标准的原水混入二次处理的污水池,本技术实施例设置在v型槽12上还设置有挡水板3,挡水板3设置于v型槽12的侧方,挡水板3连接有升降组件4,升降组件4包括电机41和丝杠42,再参照图6,在同一v形槽两侧的挡水板3之间的设置有连接杆312,连接杆312连接有滑块16,在滤池1的一侧设置有安装架15,丝杠42沿竖直方向转动连接在安装架15上,滑块16与安装架15滑动连接且与丝杠42螺纹连接,电机41驱动丝杠42转动;升降组件4驱动挡水板3沿竖直方向升降,挡水板3的长度与v型槽12的长度方向沿同一方向设置。当原水的浑浊度低于预设值时,通过升降组件4控制挡水板3上升,使挡水板3的上表面超出v型槽12的上表面,对达到标准的原水进行阻挡,此时已经达到标准的原水不需要排入到v型槽12内,通过及时控制挡水板3的升降。

31.参照图4,在实际过滤过程中,滤池1中部的水质可能会先达到使用标准,此时滤池1中部的水无需排出,而滤池1两端的水需要继续排出,为了减小已达到标准的水混入污水的量,本技术实施例还设置有第二挡板31,第二挡板31固定设置于挡水板3下方的中部,第二挡板31的两端滤池1侧壁之间均存在排水间隙311。当滤池1中部的原水已经达到标准,而滤池1两端的原水的浑浊度还不满足使用标准,通过升降组件4控制第二挡板31上升,此时滤池1两端含有杂质的水从排水间隙311排出,而滤池1中部的水被第二挡板31阻挡,使得已经达到标准的原水不易与含有杂质的水混合,避免已经清洗后的原水被二次处理。

32.为了实现对挡水板3升降的自动控制,本技术实施例设置的浑浊度检测模块6连接于智慧控制系统5,智慧控制系统5还用于根据浑浊度信息控制升降组件4动作,以调节挡水板3的升降高度,具体包括:若满足第一条件,则生成第一指令,其中,第一指令用于控制升降组件4动作,以使得挡水板3提升至挡水板3的上边沿超出v型槽12上表面第一预设高度,第一条件为浑浊度

信息在预设时长段内表示不存在杂质;若满足第二条件,则生成第二指令,其中,第二指令用于控制升降组件4动作,以使得第二挡板31提升至第二挡板31的高度超出v型槽12上表面第二预设高度,第二条件为浑浊度信息表示在预设时长段内滤池1中部位置的水体不存在杂质且边沿的水体存在杂质;若不满足第一条件且不满足第二条件,则生成复位指令,复位指令用于控制升降组件4动作,以使得挡水板3的上边沿低于v型槽12的上表面。

33.若在预设时长内浑浊度信息在段内表示不存在杂质,此时原水的浑浊度已经达到标准值,说明此时含有杂质的污水已排除,通过第一指令控制挡水板3上升,使得滤池1内的原水不易进入到v型槽12内;若浑浊度信息表示在预设时长段内滤池1中部位置的水体不存在杂质且边沿的水体存在杂质,则说明滤池1中部的水体已经满足标准,而滤池1两端的水的杂质还未排净,此时控制第二挡水板3上升,滤池1两端水体表面杂质从排水间隙311排出;其余情况,挡水板3以及第二挡板31下落,以使得原水表面的杂质能够顺利进入到v型槽12内进行排污。

34.此外,第二挡板31还可设置为与挡水板3平行设置,第二挡板31连接有第二升降件,第二升降件驱动第二挡板31沿竖直方向升降。通过第二升降件控制第二挡板31升降,挡水板3和第二挡板31单独控制,便于使挡水板3和第二挡板31的高度适配于v型槽12上表面至滤料11之间的高度差,本技术实施例对第二挡板31的驱动组件不做限定。

35.本技术实施例一的实施原理为:滤池1进入反冲洗过程后,首先打开配气阀20,冲洗气进入配气管内,并自气道溢出,通过气冲过程中气流不断地搅动滤层,滤料11间相互剧烈的碰撞运动,使得粘附在滤料11上的泥膜剥落,且滤层膨胀与冲洗水的接触面积增大,提高过滤效果;而后,打开反冲洗阀,进行气水混冲,通过智慧控制系统5控制配气阀20以及出水阀1411的开度,以使得气水联的过程中,不会因为气水冲洗强度过大而造成跑砂现象,最后进行单水洗;整个过滤流程完毕后,关闭进水阀1311,打开排污阀,滤池1水体表面的杂质进入到v型槽12内,而后进入第一仓体13,从反冲洗排水管132排出,进行后续的过滤处理。

36.实施例二:一种快滤池过滤方法,应用上述一种智慧型带气冲洗的普通快滤池系统,包括:滤池1运行进入反冲洗过程:控制配气阀20开启,将冲洗气送入配气管,冲洗气从气道排出,对滤池1进行气洗;控制反冲洗阀开启且保持配气阀20开启,反冲洗水进入反冲洗进水管142,冲洗水从反冲洗进水管142进入,对滤池1进行气水联洗;控制反冲洗阀开启且保持配气阀20关闭,对滤池1进行水洗;满足预设的定时条件或者满足第一条件,则停止清洗。

37.冲洗气进入配气管内,并自气道溢出,通过气冲过程中气流不断地搅动滤层,滤料11间相互剧烈的碰撞运动,使得粘附在滤料11上的泥膜剥落,且滤层膨胀与原水的接触面积增大,提高过滤效果;而后,打开反冲洗阀,进行气水混冲,通过智慧控制系统5控制配气阀20以及出水阀1411的开度,以使得气水联的过程中,不会因为气水冲洗强度过大而造成跑砂现象,最后进行单水洗;通过气水混冲和单水反冲洗将剥落的污泥带出滤池1,使得滤料11冲洗得更加干净彻底且反冲洗水量也有所减少。

38.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1