一种硝酸铵钙的生产方法及装置与流程

1.本发明属于硝酸铵钙技术领域,涉及一种以冷冻法生产硝酸磷肥过程中产生的硝酸钙液为原料的硝酸铵钙的生产方法及装置。

背景技术:

2.硝酸铵钙是一种含氮和水溶性钙的新型高效复合肥料,其肥效快,有快速补氮的特点,养分比硝酸铵更加全面,植物可直接吸收,生理酸性度小,对酸性土壤有改良作用,施入土壤后酸碱度小,不会引起土壤板结,可使土壤变得疏松,同时能降低活性铝的浓度,减少活性磷的固定,且提供的水溶性钙,可提高植物对病害的抵抗力。在种植经济作物,包括花卉、水果、蔬菜等农作物时,硝酸铵钙可延长花期,促使根、茎、叶正常生长,保证果实颜色鲜艳,增加果实糖份,对于平衡施肥,提高肥料利用率,促进作物的高产稳产有着十分重要的作用。

3.传统的硝酸磷(钾)肥生产装置在其生产过程中将产生大量的碳酸钙渣,一般用于水泥生产或者直接排放,容易对环境、地下水造成的污染。专利号为2014101764949,专利名称为一种生产硝酸铵钙的方法及装置的中国专利,公开了利用碳酸钙废渣作为生产硝酸铵钙的原材料,以生产出全水溶的氮、钙复合的农用硝酸铵钙肥料的技术方案,但是存在能耗高、生产成本高的缺点。

4.在以冷冻法生产硝酸磷肥过程中会产生粗硝酸钙液,本发明即研发了一种利用冷冻法生产硝酸磷肥过程中会产生的粗硝酸钙液为原料生产硝酸铵钙的工艺。

技术实现要素:

5.本发明的目的是提供一种硝酸铵钙的生产方法。

6.本发明的另一个目的是提供硝酸铵钙的生产装置。

7.本发明是通过以下技术方案实现的:一种硝酸铵钙的生产方法,以冷冻法生产硝酸磷肥过程中产生的硝酸钙液和青石为原料,经中和反应后,通入石灰乳调节ph至6

‑

6.8,经压滤、蒸发浓缩后,得到成品浆料,造粒即得。

8.进一步地,所述的硝酸钙液与直径为30mm~45mm青石反应为原料,在ph值在0.8

‑

5之间进行中和反应,其中当青石直径小于30mm时,反应剧烈,容易造成酸解温度过高,氮氧化物产生量增加的问题,当青石直径大于45mm时,反应过程中会在青石表面会形成硝酸钙包裹层,阻碍包裹层内部青石与游离酸进一步反应,造成青石反应不完全的缺陷,将直径30mm~45mm,通过控制反应时间,既解决了温度高的问题,又能实现连续生产的目的。

9.所述的石灰乳是氧化钙与蒸发产生的工艺冷凝液反应生成氧化钙质量含量为11%~15%的溶液,具体反应时,氧化钙与工艺冷凝液在设备内经反复冲洗、反应、除渣,得到11%~15%含量的氢氧化钙溶液,用于ph调节及酸性尾气使用,当氢氧化钙低于11%时,将增加蒸发器负荷,浪费蒸汽,含量大于15%时,其流动性较差,影响液体输送。

10.所述的压滤为两次板框压滤,其中一次板框压滤滤布的透气率为30cm3/cm2●

s,用于去除95%以上的酸不溶物,二次板框压滤的滤布的透气率为20cm3/cm2●

s,用于去除99%以上的酸不溶物,且压滤机的入口压力为0.6

‑

0.8mpa,滤液温度≥55℃,以保证滤布的通透性。

11.所述的蒸发浓缩采用三效蒸发系统,硝酸铵钙清液通过蒸发给料泵首先进入三效蒸发器经过预热后,依次进入二效蒸发器、一效蒸发器逐步提浓,当温度达到152

o

c~154

o

c时进入硝酸铵钙成品液储槽,得到的浓缩成品料浆的温度为152

o

c~154

o

c,且蒸发过程中一效蒸发器的热源是1.2mpa的中压蒸汽,二效蒸发器热源利用一效蒸发器蒸发时产生的工艺蒸汽,三效蒸发器热源利用二效蒸发器蒸发时产生的工艺蒸汽。

12.所述的造粒为流化床滚筒造粒系统,温度为60~80℃,返料经破碎机破碎后,得到小于φ2mm的颗粒,成品料浆加压到0.4mpa在流化床造粒机中形成扇形雾化状,淋在直径小于2mm的返料上,通过三到四次包裹,进行造粒,且控制返料与喷入料按照质量比为1:1.1~1.3。

13.更进一步地,本发明还公开了用于完成上述方法的装置,包括中和反应装置、气体处理装置、压滤装置、蒸发浓缩装置、造粒装置、含尘气体洗涤塔;所述的中和反应装置包括通过管路依次连接的硝酸钙液储槽、中和槽、缓冲槽、ph调节槽,所述的ph调节槽与石灰乳制备机连接;所述的气体处理装置包括通过设置有尾气引风机和循环泵的尾气洗涤塔,所述的中和槽、缓冲槽、ph调节槽通过管路分别与尾气洗涤塔连接;所述的压滤装置包括通过管路与ph调节槽依次连接的一次压滤机、配比槽、二次压滤机、清液储槽,所述的配比槽与硝铵液计量槽连接;所述的蒸发浓缩装置包括与清液储槽通过管路依次连接的三效蒸发器、二效蒸发器、一效蒸发器和成品液储槽,还包括与蒸发器连接的蒸汽冷却装置;所述的造粒装置包括与成品液储槽依次连接的造粒机、提升机、滚筒筛、冷却机,所述的滚筒筛的底部通过返料皮带和破碎机与造粒机连接;所述的含尘气体洗涤塔通过管路分别与石灰乳制备机、配比槽、造粒机、提升机、滚筒筛连接。

14.优选地,所述的硝酸钙液储槽的排液管的末端设置在中和槽的底部,硝酸钙液在中和槽内从下至上运动,中和反应生成的硝酸钙与水通过溢流的方式从中和槽上部溢流管流入缓冲槽中。

15.所述的造粒装置还包括硫化空气加热器,所述的硫化空气加热器通过鼓风机与造粒机连接。

16.本发明以冷冻法生产硝酸磷肥过程中的硝酸钙液为原料,与青石逐步经过中和反应,调节ph,精确配比、高效过滤、高效浓缩、流化造粒等工艺生产硝酸铵钙。硝酸铵钙[5ca(no3)2

·

nh4no3

·

10h2o]生产工艺的难点是生产过程中硝酸钙液体中酸解反应时间的控制、ph值的调节及配比,因为酸解反应剧烈将使反应温度超过70℃,温度过高会产生大量氮氧化物,氮氧化物将对环境造成污染,本发明通过控制青石的粒径来达到控制中和反应的目的;在造粒时,造粒温度过低,颗粒内部热量释放时会形成爆米花状,使产品圆度影响,造粒温度过高时,容易造成几颗颗粒粘连造成筛分困难,成品率下降,本发明因为冷冻法生产

硝酸磷肥工艺所用的磷矿品味不同,使硝酸钙液中游离酸含量变化较大,在调节游离酸含量时控制困难,本发明采用流化床造粒机,通过控制返料粒径与料浆比来控制造粒效果。

[0017]

与现有技术相比,本发明缩短了硝酸磷肥的生产工艺,降低了能耗,并且达到了连续稳定生产硝酸铵钙的目的,生产过程绿色环保,无三废产生。

附图说明

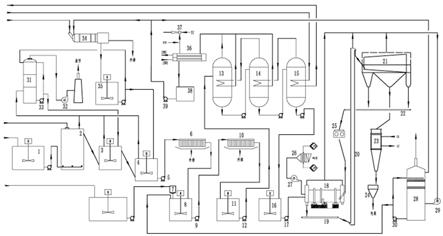

[0018]

图1为本发明装置的结构示意图;图中:1.硝酸钙液储槽;2.中和槽;3.缓冲槽;4.ph调节槽;5.一次过滤泵;6.一次压滤机;7.硝铵液计量槽;8.配比槽;9二次过滤泵;10.二次压滤机;11.清液储槽;12.蒸发给料泵;13.三效蒸发器;14.二效蒸发器;15.一效蒸发器;16.成品液储槽;17.造粒给料泵;18.造粒机;19.出料皮带;20提升机;21.滚筒筛;22.返料皮带;23.冷却机;24.成品储料斗;25.破碎机;26.流化空气加热器;27.流化空气鼓风机;28.含尘气体洗涤塔;29.含尘气体引风机;30.含尘气体循环水泵;31.尾气洗涤塔;32.尾气洗涤塔循环泵;33.尾气引风机;34.石灰乳制备机;35.石灰乳储槽;36.工艺蒸汽冷却器;37.蒸汽喷射器;38.工艺冷凝液储槽;39.工艺冷凝液出水泵。

具体实施方式

[0019]

下面结合附图和实施例对本发明进行详细的描述。

[0020]

如图1所示的硝酸暗铵钙的生产装置,包括中和反应装置、气体处理装置、压滤装置、蒸发浓缩装置、造粒装置、含尘气体洗涤塔;所述的中和反应装置包括通过管路依次连接的硝酸钙液储槽1、中和槽2、缓冲槽3、ph调节槽4,所述的ph调节槽4与石灰乳制备机34连接;所述的气体处理装置包括通过设置有尾气引风机33和尾气洗涤塔循环泵32的尾气洗涤塔31,所述的中和槽2、缓冲槽3、ph调节槽4通过管路分别与尾气洗涤塔31连接;所述的压滤装置包括通过管路与ph调节槽4依次连接的一次压滤机6、配比槽8、二次压滤机10、清液储槽11,所述的配比槽8与硝铵液计量槽7连接,其中一次压滤机6配置有一次过滤泵5,二次压滤机10配置有二次过滤泵9;所述的蒸发浓缩装置包括与清液储槽11通过设有蒸发给料泵12的管路依次连接的三效蒸发器13、二效蒸发器14、一效蒸发器15和成品液储槽16,还包括与蒸发器连接的蒸汽冷却装置;所述的造粒装置包括与成品液储槽16通过设有造粒给料泵17的管路依次连接的造粒机18、出料皮带19、提升机20、滚筒筛21、冷却机23和成品储料斗24,所述的滚筒筛21的底部通过返料皮带22和破碎机25与造粒机18连接;所述的含尘气体洗涤塔28通过管路分别与石灰乳制备机34、配比槽8、造粒机18、提升机20、滚筒筛21连接。

[0021]

还包括硫化空气加热器26,硫化空气加热器26通过流化空气鼓风机27与造粒机18连接;还包括设有含尘气体引风机29和含尘气体循环水泵30的含尘气体洗涤塔28;石灰乳制备机34一端通过管路与石灰乳储槽35连接,另一端管通过设置有工艺冷凝液出水泵管路39与工艺冷凝液储槽38连接,工艺冷凝液储槽38与工艺蒸汽冷却器36和蒸汽喷射器37连

接。

[0022]

运行时,硝酸钙液通过离心泵,从中和槽2底部管道进入,30mm~45mm青石由装载机从中和槽2的顶部进入,硝酸钙液从下至上运动,使游离酸与青石在中和槽2中充分酸解反应,生成的硝酸钙与水通过溢流的方式从中和槽上部溢流管流入缓冲槽3中,反应产生含二氧化碳的酸性气体被负压抽入尾气洗涤塔31内,经石灰乳洗涤、净化后排入大气。

[0023]

反应式如下:2hno

3 +caco3 =ca(no3)2 +h2o +co2

↑ꢀ①

ca(oh)

2 + 2hno3 = ca(no3)2 +2h2o

ꢀ②

在中和槽2中生成的ph值为0.8

‑

5的硝酸钙液在缓冲槽3中继续反应,反应速度随着ph值的升高而变得缓慢;当ph值到3时,反应速度急剧下降;通过溢流方式进入ph调节槽4,通过通入的石灰乳对残存的游离酸进行反应,并对硝酸钙液进行ph值调节,该调节所用的石灰乳是石灰和蒸发产生的工艺冷凝液反应生成含量为11%~15%的氢氧化钙液体,反应式如下:ca(oh)

2 + 2hno3 = ca(no3)2 +2h2o

ꢀ③

当硝酸钙液ph值为6.5左右时,通过一次过滤泵5加压至0.7mpa进入一次压滤机6,通过透气率为30cm3/cm2●

s的滤布去除95%以上的酸不溶物,为保证滤布的通过性,硝酸钙液体温度需控制在55

o

c以上。

[0024]

得到的硝酸钙液体与硝酸铵液计量槽7过来的硝酸铵液按摩尔比5:1的比例进行配比,并在配比槽8中通过搅拌进行充分混合,反应式如下:ca(no3)

·

4h2o+nh4no3

→

5ca(no3)2nh4no3

·

10h2o+h2o

ꢀ④

得到硝酸钙铵钙液,再经过二次过滤泵9加压至0.7mpa进入二次压滤机10通过透气率为20cm3/cm2●

s的滤布去除99%以上的酸不溶物,得到硝酸铵钙清液储存在硝酸铵钙清液储槽11中。

[0025]

硝酸铵钙清液通过蒸发给料泵12依次进入三效蒸发器13、二效蒸发器14、一效蒸发器15逐级蒸发提浓,在一效蒸发器15使硝酸铵钙清液温度达到152~154

o

c范围内得到成品料浆进入成品液储槽16中,为防止成品料浆中的硝酸铵结晶,在成品液储槽16中保温必须控制在152

o

c~154

o

c。

[0026]

通过造粒给料泵12将成品硝酸铵钙料浆加压至0.4mpa进入流化床滚筒造粒机18中,在流化床下部通过喷头形成扇形雾状喷淋到流化床上端流下的料帘上,对直径小于2mm的返料颗粒进行三到四次包裹形成直径大于2mm球状物料排出流化床滚筒造粒21,混合颗粒经过滚筒筛21进行筛分,颗粒φ2mm~φ4mm的颗粒进入成品颗粒冷却机23降温到35

o

c以下,进入包装系统。筛分出的大于φ4mm和小于φ2mm的物料经破碎机25破碎到小于φ2mm的颗粒,返回流化床滚筒造粒机18中,作为返料参与造粒,流化床滚筒造粒机18的控制要求:温度为60

o

c~80

o

c,返料与喷入量比为1.1~1.3。

[0027]

在生产过程中产生的三废处理方式:废气的处理:一效蒸发器15的热源为1.2mpa的中压蒸汽,经过换热后,并入低压蒸汽管网,作为各保温装置的热源使用。一效蒸发器15在蒸发过程中产生的100

o

c以上的工艺蒸汽,作为二效蒸发器14的热源得以利用,二效蒸发器14在蒸发过程中产生的工艺蒸汽作为三效蒸发器13的热源重新利用,三效蒸发器13产生的60

o

c工艺蒸汽经循环水冷却成不凝

气排入大气。

[0028]

中和2、缓冲槽3、ph值调节槽4产生的含二氧化碳的酸性气体,通过负压收集经过尾气洗涤塔31与石灰乳反应、洗涤后直接排入大气。

[0029]

废水的处理:三效蒸发器13的中排出的工艺蒸汽进入大气冷凝器36进行降温冷凝,得到的工艺冷凝液进入工艺冷凝液储槽38中收集,收集的工艺冷凝液一部分直接送入含尘气体洗涤塔28,利用硝酸铵钙100%溶于水的物理特性,作为洗涤液对硝酸铵钙生产过程的粉尘进行洗涤,当洗涤液密度达到1.5g/cm

³

时,由含尘气体循环泵30送入配料槽8并入系统。另一部分作为石灰乳制备液在石灰乳制备机34中与氧化钙反应生成11%~15%的氢氧化钙液体后,对酸性尾气进行洗涤和硝酸钙液ph调节使用。

[0030]

以上所述的仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1