一种高弹性耐高温气凝胶及其制备方法与流程

1.本发明涉及气凝胶材料技术领域,具体为一种高弹性耐高温气凝胶及其制备方法。

背景技术:

2.炭气凝胶材料一经出现,即引起世界各国研究工作者的浓厚兴趣,不同于其他气凝胶,炭气凝胶具有耐高温、保暖等特性,但在抑菌、高弹性等方面有所欠缺。

3.目前这类材料的合成通常基于酚醛溶液的溶胶

‑

凝胶反应。这种制备方法存在多种问题∶(1)由溶胶反应得到酚醛树脂纳米颗粒单元,紧接着利用凝胶化反应将这些单元交联形成三维纳米网络再炭化后形成的纳米炭颗粒单元都是无孔的或准无孔的。(2)溶胶

‑

凝胶化反应通常是在静置的密闭容器内完成,导致聚合过程中的热量难以迅速导出,工艺放大过程中会发生危险的爆聚。(3)大部分溶胶

‑

凝胶化反应后得到的炭气凝胶前驱体力学强度低,无法承受常压下溶剂干燥过程中所产生的强烈的毛细管收缩力,因此通常需采用工艺繁琐、成本昂贵的超临界干燥或冷冻干燥等技术夫除溶剂。(4)经过溶胶

‑

凝胶化反应得到的气凝胶材料一般呈块状,无法满足应用的多样化需求。基于此,我们发明了一种高弹性耐高温气凝胶。

技术实现要素:

4.本发明的目的在于提供一种高弹性耐高温气凝胶及其制备方法,以解决现有技术中存在的问题。

5.为了解决上述技术问题,本发明提供如下技术方案:一种高弹性耐高温气凝胶的制备方法,其特征在于,主要包括以下制备步骤:

6.(1)收取畜禽粪便,加入畜禽粪便质量0.2~0.3倍的辅料,搅拌均匀后,加入畜禽粪便质量0.005~0.01倍的菌种,搅拌均匀后,在预处理棚堆肥,控制发酵温度为70~75℃,发酵20~25d,得预处理畜禽粪便;

7.(2)将预处理畜禽粪便置于固定床热解装置中,氮气氛围下,加热至100℃,保温2~4min后,升温至250~300℃,保温30~40min后,冷却至室温,制得疏水固体;

8.(3)将疏水固体置于球磨机中球磨10~15min,球料比为3:1,然后置于石英固定床反应器中,通入二氧化碳5~10min,开启微波,活化15~25min,得多孔纳米生物炭;

9.(4)将多孔纳米生物炭置于有机溶液中,制得改性生物炭;

10.(5)将改性生物炭浸泡于改性生物炭4~6倍的超纯水中,1000~1200rpm下搅拌30~40min得改性生物炭水凝胶后,置于超声波破碎机中1~3h,得超声改性生物炭;

11.(6)将超声改性生物炭放入真空干燥箱中,100pa、40℃真空除气50~60min后,倒入圆柱形模具后,放在冷源上定向冷冻,冷冻过程中施加静电场,得冷冻固体;将冷冻固体置于冷冻干燥机中,

‑

45℃、0.01mpa下真空冷冻干燥50~60h得高弹性耐高温气凝胶。

12.进一步的,步骤(1)所述辅料为树叶,秸秆或干泥土的一种或多种混合;所述菌种

为纤维素,分解酶,蛋白酶,解肽酶或淀粉酶的一种或多种混合。

13.进一步的,步骤(1)所述堆肥的高度为0.6~1.0m,间距1~3m。

14.进一步的,步骤(2)所述加热的速度为15~25℃/min。

15.进一步的,步骤(3)所述二氧化碳的流量为0.1l/min;微波频率为900w。

16.进一步的,步骤(4)所述改性生物炭的制备方法为:

17.a、将多孔纳米生物炭放入搅拌器中,加热至100~110℃,加入多孔纳米生物炭质量0.7~0.9倍的氨基羟基萘,1000~1500rpm下搅拌15~25min后,加入多孔纳米生物炭质量1.7~1.85倍的水合肼、多孔纳米生物炭质量2.0~2.1倍的质量分数为20%的盐酸,加热至70~90℃,加入多孔纳米生物炭质量44.5~44.7倍的乙二醇,搅拌溶解后,升温至120~130℃,反应5~7h,0℃冰水浴冷却25~30min,抽滤,室温干燥8~10h得腈基化生物炭;

18.b、将腈基化生物炭置于圆底烧瓶中,加入腈基化生物炭质量157~158倍的无水乙醇,升温至120~130℃,搅拌30~40min后,加入腈基化生物炭质量0.8~1.0倍的甲氧羰基水杨醛,边以100~120rpm的速度搅拌边回流反应1~3h后,冷却至室温,静置20~25h,抽滤,室温干燥10~12h得改性生物炭。

19.进一步的,步骤(5)所述超声波破碎机的功率为600w,频率为40khz,温度为20℃。

20.进一步的,步骤(6)所述圆柱形模具的内腔尺寸为10mm

×

15mm;定向冷冻装置的温度为

‑

120~

‑

100℃,冷源为液氮和乙醇复合,冷冻方向为垂直向上。

21.进一步的,步骤(6)所述静电场的施加方向为水平方向,频率为60~70kv/m。

22.进一步的,所述高弹性耐高温气凝胶的制备方法制备的高弹性耐高温气凝胶包括以下重量份数的原料:60~100份畜禽粪便,45~70份氨基羟基萘,50~75份甲氧羰基水杨醛。

23.与现有技术相比,本发明所达到的有益效果是:

24.本发明利用改性生物炭依次通过烘焙、微波加热、超声处理、静电定向冷冻干燥和真空升华等步骤制得气凝胶,使其具备高效吸油、抑菌、循环利用的作用。

25.首先,改性生物炭由多孔纳米生物炭、氨基羟基萘和甲氧羰基水杨醛制得;氨基羟基萘的羟基与多孔纳米生物炭表面的羟基缩合后,再将氨基羟基萘的氨基变为肼基,与甲氧羰基水杨醛的醛基生成席夫碱结构;席夫碱基团与细菌体内的二氢叶酸分子中的蝶啶相似,竞争抑制细菌蛋白质合成,防止细菌生长繁殖,使气凝胶具有抑菌效果;甲氧羰基水杨醛具有吸电子效应,提高席夫碱基团活性强度,增益气凝胶的抗菌性,同时,当细菌细胞膜破裂时,甲氧羰基水杨醛的疏水性酯基渗入细菌内部疏水区,改变细胞膜的透性,使菌内容物外逸,有利于气凝胶的抗菌性。

26.其次,以预处理后的畜禽粪便为原料,通过限氧低温烘焙,制得疏水固体,使气凝胶具有吸油效果;通过二氧化碳微波加热,制得多孔纳米生物炭,形成一种互相贯通的微孔

‑

中孔

‑

大孔多层次结构,能将油从多孔纳米生物炭表面向内部扩散,提高气凝胶的吸油效果;由多孔纳米生物炭制得改性生物炭后,将改性生物炭制成凝胶,再通过低频超声处理,使改性生物炭表面的羟基变为自由基,可降解污水中有机物,减少富氧物质聚集,抑制细菌繁殖,有利于气凝胶的抑菌性;通过静电定向冷冻干燥和真空升华,将改性生物炭制成多孔气凝胶;改性生物炭在沿冷冻方向生成冰晶的同时,由于静电场方向与冷冻方向垂直,部分朝静电场方向偏转形成树枝晶,使每层之间互相缠绕交联,形成三维网状结构,赋予气

凝胶较高的弹性,可将吸附的油被压出回收利用,实现气凝胶循环利用的效果。

具体实施方式

27.下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

28.为了更清楚的说明本发明提供的方法通过以下实施例进行详细说明,在以下实施例中制作的高弹性耐高温气凝胶的各指标测试方法如下:

29.吸油性:取大小相同的实施例与对比例完全浸入油水混物中,油水混合物中柴油与水的体积比为1:1,达到饱和状态后,快速取出并称取重量,计算饱和吸附量;饱和吸附量=(吸附后的重量

‑

吸附前的重量)/吸附前的重量。

30.循环性:取大小相同的实施例与对比例进行80次压缩实验,测量第80次吸附量。

31.抑菌性:取大小相同的实施例与对比例进行抑菌效果测验,参照gb/t 20944.3《纺织品抗菌性能的评价》。

32.实施例1

33.一种高弹性耐高温气凝胶的制备方法,所述高弹性耐高温气凝胶的制备方法主要包括以下制备步骤:

34.(1)收取畜禽粪便,加入畜禽粪便质量0.2倍的辅料,搅拌均匀后,加入畜禽粪便质量0.005倍的菌种,搅拌均匀后,在预处理棚堆肥,控制发酵温度为70℃,发酵20d,得预处理畜禽粪便;

35.(2)将预处理畜禽粪便置于固定床热解装置中,氮气氛围下,加热至100℃,保温2min后,升温至250℃,保温30min后,冷却至室温,制得疏水固体;

36.(3)将疏水固体置于球磨机中球磨10min,球料比为3:1,然后置于石英固定床反应器中,通入二氧化碳5min,开启微波,活化15min,得多孔纳米生物炭;

37.(4)将多孔纳米生物炭置于有机溶液中,制得改性生物炭;

38.(5)将改性生物炭浸泡于改性生物炭4倍的超纯水中,1000rpm下搅拌30min得改性生物炭水凝胶后,置于超声波破碎机中1h,得超声改性生物炭;

39.(6)将超声改性生物炭放入真空干燥箱中,100pa、40℃真空除气50min后,倒入圆柱形模具后,放在冷源上定向冷冻,冷冻过程中施加静电场,得冷冻固体;将冷冻固体置于冷冻干燥机中,

‑

45℃、0.01mpa下真空冷冻干燥50h得高弹性耐高温气凝胶。

40.进一步的,步骤(1)所述辅料为树叶,秸秆或干泥土的一种或多种混合;所述菌种为纤维素,分解酶,蛋白酶,解肽酶或淀粉酶的一种或多种混合。

41.进一步的,步骤(1)所述堆肥的高度为0.6m,间距1m。

42.进一步的,步骤(2)所述加热的速度为15℃/min。

43.进一步的,步骤(3)所述二氧化碳的流量为0.1l/min;微波频率为900w。

44.进一步的,步骤(4)所述改性生物炭的制备方法为:

45.a、将多孔纳米生物炭放入搅拌器中,加热至100℃,加入多孔纳米生物炭质量0.7倍的氨基羟基萘,1000rpm下搅拌15min后,加入多孔纳米生物炭质量1.7倍的水合肼、多孔

纳米生物炭质量2.0倍的质量分数为20%的盐酸,加热至70℃,加入多孔纳米生物炭质量44.5倍的乙二醇,搅拌溶解后,升温至120℃,反应5h,0℃冰水浴冷却25min,抽滤,室温干燥8h得腈基化生物炭;

46.b、将腈基化生物炭置于圆底烧瓶中,加入腈基化生物炭质量157倍的无水乙醇,升温至120℃,搅拌30min后,加入腈基化生物炭质量0.8倍的甲氧羰基水杨醛,边以100rpm的速度搅拌边回流反应1h后,冷却至室温,静置20h,抽滤,室温干燥10h得改性生物炭。

47.进一步的,步骤(5)所述超声波破碎机的功率为600w,频率为40khz,温度为20℃。

48.进一步的,步骤(6)所述圆柱形模具的内腔尺寸为10mm

×

15mm;定向冷冻装置的温度为

‑

120℃,冷源为液氮和乙醇复合,冷冻方向为垂直向上。

49.进一步的,步骤(6)所述静电场的施加方向为水平方向,频率为60kv/m。

50.进一步的,所述高弹性耐高温气凝胶的制备方法制备的高弹性耐高温气凝胶包括以下重量份数的原料:60份畜禽粪便,45份氨基羟基萘,50份甲氧羰基水杨醛。

51.实施例2

52.一种高弹性耐高温气凝胶的制备方法,所述高弹性耐高温气凝胶的制备方法主要包括以下制备步骤:

53.(1)收取畜禽粪便,加入畜禽粪便质量0.3倍的辅料,搅拌均匀后,加入畜禽粪便质量0.01倍的菌种,搅拌均匀后,在预处理棚堆肥,控制发酵温度为75℃,发酵25d,得预处理畜禽粪便;

54.(2)将预处理畜禽粪便置于固定床热解装置中,氮气氛围下,加热至100℃,保温4min后,升温至300℃,保温40min后,冷却至室温,制得疏水固体;

55.(3)将疏水固体置于球磨机中球磨15min,球料比为3:1,然后置于石英固定床反应器中,通入二氧化碳10min,开启微波,活化25min,得多孔纳米生物炭;

56.(4)将多孔纳米生物炭置于有机溶液中,制得改性生物炭;

57.(5)将改性生物炭浸泡于改性生物炭6倍的超纯水中,1200rpm下搅拌40min得改性生物炭水凝胶后,置于超声波破碎机中3h,得超声改性生物炭;

58.(6)将超声改性生物炭放入真空干燥箱中,100pa、40℃真空除气60min后,倒入圆柱形模具后,放在冷源上定向冷冻,冷冻过程中施加静电场,得冷冻固体;将冷冻固体置于冷冻干燥机中,

‑

45℃、0.01mpa下真空冷冻干燥60h得高弹性耐高温气凝胶。

59.进一步的,步骤(1)所述辅料为树叶,秸秆或干泥土的一种或多种混合;所述菌种为纤维素,分解酶,蛋白酶,解肽酶或淀粉酶的一种或多种混合。

60.进一步的,步骤(1)所述堆肥的高度为1.0m,间距3m。

61.进一步的,步骤(2)所述加热的速度为25℃/min。

62.进一步的,步骤(3)所述二氧化碳的流量为0.1l/min;微波频率为900w。

63.进一步的,步骤(4)所述改性生物炭的制备方法为:

64.a、将多孔纳米生物炭放入搅拌器中,加热至110℃,加入多孔纳米生物炭质量0.9倍的氨基羟基萘,1500rpm下搅拌25min后,加入多孔纳米生物炭质量1.85倍的水合肼、多孔纳米生物炭质量2.1倍的质量分数为20%的盐酸,加热至90℃,加入多孔纳米生物炭质量44.7倍的乙二醇,搅拌溶解后,升温至130℃,反应7h,0℃冰水浴冷却30min,抽滤,室温干燥10h得腈基化生物炭;

65.b、将腈基化生物炭置于圆底烧瓶中,加入腈基化生物炭质量158倍的无水乙醇,升温至130℃,搅拌40min后,加入腈基化生物炭质量1.0倍的甲氧羰基水杨醛,边以120rpm的速度搅拌边回流反应3h后,冷却至室温,静置25h,抽滤,室温干燥12h得改性生物炭。

66.进一步的,步骤(5)所述超声波破碎机的功率为600w,频率为40khz,温度为20℃。

67.进一步的,步骤(6)所述圆柱形模具的内腔尺寸为10mm

×

15mm;定向冷冻装置的温度为

‑

100℃,冷源为液氮和乙醇复合,冷冻方向为垂直向上。

68.进一步的,步骤(6)所述静电场的施加方向为水平方向,频率为70kv/m。

69.进一步的,所述高弹性耐高温气凝胶的制备方法制备的高弹性耐高温气凝胶包括以下重量份数的原料:100份畜禽粪便,70份氨基羟基萘,75份甲氧羰基水杨醛。

70.实施例3

71.一种高弹性耐高温气凝胶的制备方法,所述高弹性耐高温气凝胶的制备方法主要包括以下制备步骤:

72.(1)收取畜禽粪便,加入畜禽粪便质量0.24倍的辅料,搅拌均匀后,加入畜禽粪便质量0.0078倍的菌种,搅拌均匀后,在预处理棚堆肥,控制发酵温度为73℃,发酵24d,得预处理畜禽粪便;

73.(2)将预处理畜禽粪便置于固定床热解装置中,氮气氛围下,加热至100℃,保温3min后,升温至276℃,保温33min后,冷却至室温,制得疏水固体;

74.(3)将疏水固体置于球磨机中球磨14min,球料比为3:1,然后置于石英固定床反应器中,通入二氧化碳6min,开启微波,活化18min,得多孔纳米生物炭;

75.(4)将多孔纳米生物炭置于有机溶液中,制得改性生物炭;

76.(5)将改性生物炭浸泡于改性生物炭5.2倍的超纯水中,1137rpm下搅拌34min得改性生物炭水凝胶后,置于超声波破碎机中2.5h,得超声改性生物炭;

77.(6)将超声改性生物炭放入真空干燥箱中,100pa、40℃真空除气56min后,倒入圆柱形模具后,放在冷源上定向冷冻,冷冻过程中施加静电场,得冷冻固体;将冷冻固体置于冷冻干燥机中,

‑

45℃、0.01mpa下真空冷冻干燥56h得高弹性耐高温气凝胶。

78.进一步的,步骤(1)所述辅料为树叶,秸秆或干泥土的一种或多种混合;所述菌种为纤维素,分解酶,蛋白酶,解肽酶或淀粉酶的一种或多种混合。

79.进一步的,步骤(1)所述堆肥的高度为0.8m,间距1.2m。

80.进一步的,步骤(2)所述加热的速度为17℃/min。

81.进一步的,步骤(3)所述二氧化碳的流量为0.1l/min;微波频率为900w。

82.进一步的,步骤(4)所述改性生物炭的制备方法为:

83.a、将多孔纳米生物炭放入搅拌器中,加热至106℃,加入多孔纳米生物炭质量0.8倍的氨基羟基萘,1398rpm下搅拌20min后,加入多孔纳米生物炭质量1.79倍的水合肼、多孔纳米生物炭质量2.06倍的质量分数为20%的盐酸,加热至83℃,加入多孔纳米生物炭质量44.61倍的乙二醇,搅拌溶解后,升温至127℃,反应6.5h,0℃冰水浴冷却28min,抽滤,室温干燥9h得腈基化生物炭;

84.b、将腈基化生物炭置于圆底烧瓶中,加入腈基化生物炭质量157.6倍的无水乙醇,升温至127℃,搅拌36min后,加入腈基化生物炭质量0.91倍的甲氧羰基水杨醛,边以116rpm的速度搅拌边回流反应2h后,冷却至室温,静置24h,抽滤,室温干燥11.5h得改性生物炭。

85.进一步的,步骤(5)所述超声波破碎机的功率为600w,频率为40khz,温度为20℃。

86.进一步的,步骤(6)所述圆柱形模具的内腔尺寸为10mm

×

15mm;定向冷冻装置的温度为

‑

116℃,冷源为液氮和乙醇复合,冷冻方向为垂直向上。

87.进一步的,步骤(6)所述静电场的施加方向为水平方向,频率为65kv/m。

88.进一步的,所述高弹性耐高温气凝胶的制备方法制备的高弹性耐高温气凝胶包括以下重量份数的原料:80份畜禽粪便,52份氨基羟基萘,60份甲氧羰基水杨醛。

89.对比例1

90.一种高弹性耐高温气凝胶的制备方法,所述高弹性耐高温气凝胶的制备方法主要包括以下制备步骤:

91.(1)收取畜禽粪便,加入畜禽粪便质量0.24倍的辅料,搅拌均匀后,加入畜禽粪便质量0.0078倍的菌种,搅拌均匀后,在预处理棚堆肥,控制发酵温度为73℃,发酵24d,得预处理畜禽粪便;

92.(2)将预处理畜禽粪便置于105℃的烘箱内,烘干6h后,密闭放置在坩埚中,升温至865℃,碳化60min,冷却至室温后,用质量分数为10%的盐酸洗涤5次,用去离子水洗涤9次,放人烘箱,60℃烘干3h后,研磨成能过100目筛的生物炭;

93.(3)将生物炭置于球磨机中球磨14min,球料比为3:1,然后置于石英固定床反应器中,通入二氧化碳6min,开启微波,活化18min,得多孔纳米生物炭;

94.(4)将多孔纳米生物炭置于有机溶液中,制得改性生物炭;

95.(5)将改性生物炭浸泡于改性生物炭5.2倍的超纯水中,1137rpm下搅拌34min得改性生物炭水凝胶后,置于超声波破碎机中2.5h,得超声改性生物炭;

96.(6)将超声改性生物炭放入真空干燥箱中,100pa、40℃真空除气56min后,倒入圆柱形模具后,放在冷源上定向冷冻,冷冻过程中施加静电场,得冷冻固体;将冷冻固体置于冷冻干燥机中,

‑

45℃、0.01mpa下真空冷冻干燥56h得高弹性耐高温气凝胶。

97.进一步的,步骤(1)所述辅料为树叶,秸秆或干泥土的一种或多种混合;所述菌种为纤维素,分解酶,蛋白酶,解肽酶或淀粉酶的一种或多种混合。

98.进一步的,步骤(1)所述堆肥的高度为0.8m,间距1.2m。

99.进一步的,步骤(3)所述二氧化碳的流量为0.1l/min;微波频率为900w。

100.进一步的,步骤(4)所述改性生物炭的制备方法为:

101.a、将多孔纳米生物炭放入搅拌器中,加热至106℃,加入多孔纳米生物炭质量0.8倍的氨基羟基萘,1398rpm下搅拌20min后,加入多孔纳米生物炭质量1.79倍的水合肼、多孔纳米生物炭质量2.06倍的质量分数为20%的盐酸,加热至83℃,加入多孔纳米生物炭质量44.61倍的乙二醇,搅拌溶解后,升温至127℃,反应6.5h,0℃冰水浴冷却28min,抽滤,室温干燥9h得腈基化生物炭;

102.b、将腈基化生物炭置于圆底烧瓶中,加入腈基化生物炭质量157.6倍的无水乙醇,升温至127℃,搅拌36min后,加入腈基化生物炭质量0.91倍的甲氧羰基水杨醛,边以116rpm的速度搅拌边回流反应2h后,冷却至室温,静置24h,抽滤,室温干燥11.5h得改性生物炭。

103.进一步的,步骤(5)所述超声波破碎机的功率为600w,频率为40khz,温度为20℃。

104.进一步的,步骤(6)所述圆柱形模具的内腔尺寸为10mm

×

15mm;定向冷冻装置的温度为

‑

116℃,冷源为液氮和乙醇复合,冷冻方向为垂直向上。

105.进一步的,步骤(6)所述静电场的施加方向为水平方向,频率为65kv/m。

106.进一步的,所述高弹性耐高温气凝胶的制备方法制备的高弹性耐高温气凝胶包括以下重量份数的原料:80份畜禽粪便,52份氨基羟基萘,60份甲氧羰基水杨醛。

107.对比例2

108.一种高弹性耐高温气凝胶的制备方法,所述高弹性耐高温气凝胶的制备方法主要包括以下制备步骤:

109.(1)收取畜禽粪便,加入畜禽粪便质量0.24倍的辅料,搅拌均匀后,加入畜禽粪便质量0.0078倍的菌种,搅拌均匀后,在预处理棚堆肥,控制发酵温度为73℃,发酵24d,得预处理畜禽粪便;

110.(2)将预处理畜禽粪便置于固定床热解装置中,氮气氛围下,加热至100℃,保温3min后,升温至276℃,保温33min后,冷却至室温,制得生物炭;

111.(3)将生物炭置于有机溶液中,制得改性生物炭;

112.(4)将改性生物炭浸泡于改性生物炭5.2倍的超纯水中,1137rpm下搅拌34min得改性生物炭水凝胶后,置于超声波破碎机中2.5h,得超声改性生物炭;

113.(5)将超声改性生物炭放入真空干燥箱中,100pa、40℃真空除气56min后,倒入圆柱形模具后,放在冷源上定向冷冻,冷冻过程中施加静电场,得冷冻固体;将冷冻固体置于冷冻干燥机中,

‑

45℃、0.01mpa下真空冷冻干燥56h得高弹性耐高温气凝胶。

114.进一步的,步骤(1)所述辅料为树叶,秸秆或干泥土的一种或多种混合;所述菌种为纤维素,分解酶,蛋白酶,解肽酶或淀粉酶的一种或多种混合。

115.进一步的,步骤(1)所述堆肥的高度为0.8m,间距1.2m。

116.进一步的,步骤(2)所述加热的速度为17℃/min。

117.进一步的,步骤(3)所述改性生物炭的制备方法为:

118.a、将多孔纳米生物炭放入搅拌器中,加热至106℃,加入多孔纳米生物炭质量0.8倍的氨基羟基萘,1398rpm下搅拌20min后,加入多孔纳米生物炭质量1.79倍的水合肼、多孔纳米生物炭质量2.06倍的质量分数为20%的盐酸,加热至83℃,加入多孔纳米生物炭质量44.61倍的乙二醇,搅拌溶解后,升温至127℃,反应6.5h,0℃冰水浴冷却28min,抽滤,室温干燥9h得腈基化生物炭;

119.b、将腈基化生物炭置于圆底烧瓶中,加入腈基化生物炭质量157.6倍的无水乙醇,升温至127℃,搅拌36min后,加入腈基化生物炭质量0.91倍的甲氧羰基水杨醛,边以116rpm的速度搅拌边回流反应2h后,冷却至室温,静置24h,抽滤,室温干燥11.5h得改性生物炭。

120.进一步的,步骤(4)所述超声波破碎机的功率为600w,频率为40khz,温度为20℃。

121.进一步的,步骤(5)所述圆柱形模具的内腔尺寸为10mm

×

15mm;定向冷冻装置的温度为

‑

116℃,冷源为液氮和乙醇复合,冷冻方向为垂直向上。

122.进一步的,步骤(5)所述静电场的施加方向为水平方向,频率为65kv/m。

123.进一步的,所述高弹性耐高温气凝胶的制备方法制备的高弹性耐高温气凝胶包括以下重量份数的原料:80份畜禽粪便,52份氨基羟基萘,60份甲氧羰基水杨醛。

124.对比例3

125.一种高弹性耐高温气凝胶的制备方法,所述高弹性耐高温气凝胶的制备方法主要包括以下制备步骤:

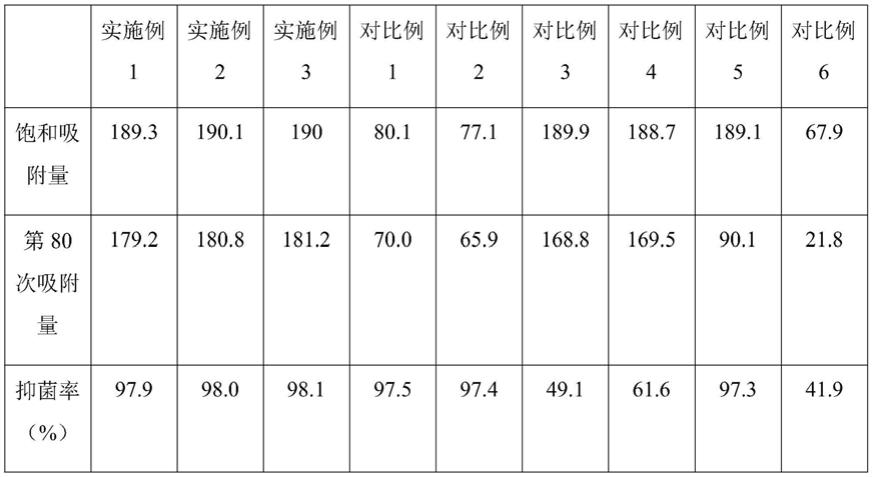

126.(1)收取畜禽粪便,加入畜禽粪便质量0.24倍的辅料,搅拌均匀后,加入畜禽粪便质量0.0078倍的菌种,搅拌均匀后,在预处理棚堆肥,控制发酵温度为73℃,发酵24d,得预处理畜禽粪便;

127.(2)将预处理畜禽粪便置于固定床热解装置中,氮气氛围下,加热至100℃,保温3min后,升温至276℃,保温33min后,冷却至室温,制得疏水固体;

128.(3)将疏水固体置于球磨机中球磨14min,球料比为3:1,然后置于石英固定床反应器中,通入二氧化碳6min,开启微波,活化18min,得多孔纳米生物炭;

129.(4)将多孔纳米生物炭浸泡于多孔纳米生物炭5.2倍的超纯水中,1137rpm下搅拌34min得改性生物炭水凝胶后,置于超声波破碎机中2.5h,得超声改性生物炭;

130.(5)将超声改性生物炭放入真空干燥箱中,100pa、40℃真空除气56min后,倒入圆柱形模具后,放在冷源上定向冷冻,冷冻过程中施加静电场,得冷冻固体;将冷冻固体置于冷冻干燥机中,

‑

45℃、0.01mpa下真空冷冻干燥56h得高弹性耐高温气凝胶。

131.进一步的,步骤(1)所述辅料为树叶,秸秆或干泥土的一种或多种混合;所述菌种为纤维素,分解酶,蛋白酶,解肽酶或淀粉酶的一种或多种混合。

132.进一步的,步骤(1)所述堆肥的高度为0.8m,间距1.2m。

133.进一步的,步骤(2)所述加热的速度为17℃/min。

134.进一步的,步骤(3)所述二氧化碳的流量为0.1l/min;微波频率为900w。

135.进一步的,步骤(4)所述超声波破碎机的功率为600w,频率为40khz,温度为20℃。

136.进一步的,步骤(5)所述圆柱形模具的内腔尺寸为10mm

×

15mm;定向冷冻装置的温度为

‑

116℃,冷源为液氮和乙醇复合,冷冻方向为垂直向上。

137.进一步的,步骤(5)所述静电场的施加方向为水平方向,频率为65kv/m。

138.进一步的,所述高弹性耐高温气凝胶的制备方法制备的高弹性耐高温气凝胶包括以下重量份数的原料:80份畜禽粪便。

139.对比例4

140.一种高弹性耐高温气凝胶的制备方法,所述高弹性耐高温气凝胶的制备方法主要包括以下制备步骤:

141.(1)收取畜禽粪便,加入畜禽粪便质量0.24倍的辅料,搅拌均匀后,加入畜禽粪便质量0.0078倍的菌种,搅拌均匀后,在预处理棚堆肥,控制发酵温度为73℃,发酵24d,得预处理畜禽粪便;

142.(2)将预处理畜禽粪便置于固定床热解装置中,氮气氛围下,加热至100℃,保温3min后,升温至276℃,保温33min后,冷却至室温,制得疏水固体;

143.(3)将疏水固体置于球磨机中球磨14min,球料比为3:1,然后置于石英固定床反应器中,通入二氧化碳6min,开启微波,活化18min,得多孔纳米生物炭;

144.(4)将多孔纳米生物炭置于有机溶液中,制得改性生物炭;

145.(5)将改性生物炭浸泡于改性生物炭5.2倍的超纯水中,1137rpm下搅拌34min得改性生物炭水凝胶后,放入真空干燥箱中,100pa、40℃真空除气56min后,倒入圆柱形模具后,放在冷源上定向冷冻,冷冻过程中施加静电场,得冷冻固体;将冷冻固体置于冷冻干燥机中,

‑

45℃、0.01mpa下真空冷冻干燥56h得高弹性耐高温气凝胶。

146.进一步的,步骤(1)所述辅料为树叶,秸秆或干泥土的一种或多种混合;所述菌种

为纤维素,分解酶,蛋白酶,解肽酶或淀粉酶的一种或多种混合。

147.进一步的,步骤(1)所述堆肥的高度为0.8m,间距1.2m。

148.进一步的,步骤(2)所述加热的速度为17℃/min。

149.进一步的,步骤(3)所述二氧化碳的流量为0.1l/min;微波频率为900w。

150.进一步的,步骤(4)所述改性生物炭的制备方法为:

151.a、将多孔纳米生物炭放入搅拌器中,加热至106℃,加入多孔纳米生物炭质量0.8倍的氨基羟基萘,1398rpm下搅拌20min后,加入多孔纳米生物炭质量1.79倍的水合肼、多孔纳米生物炭质量2.06倍的质量分数为20%的盐酸,加热至83℃,加入多孔纳米生物炭质量44.61倍的乙二醇,搅拌溶解后,升温至127℃,反应6.5h,0℃冰水浴冷却28min,抽滤,室温干燥9h得腈基化生物炭;

152.b、将腈基化生物炭置于圆底烧瓶中,加入腈基化生物炭质量157.6倍的无水乙醇,升温至127℃,搅拌36min后,加入腈基化生物炭质量0.91倍的甲氧羰基水杨醛,边以116rpm的速度搅拌边回流反应2h后,冷却至室温,静置24h,抽滤,室温干燥11.5h得改性生物炭。

153.进一步的,步骤(5)所述圆柱形模具的内腔尺寸为10mm

×

15mm;定向冷冻装置的温度为

‑

116℃,冷源为液氮和乙醇复合,冷冻方向为垂直向上。

154.进一步的,步骤(5)所述静电场的施加方向为水平方向,频率为65kv/m。

155.进一步的,所述高弹性耐高温气凝胶的制备方法制备的高弹性耐高温气凝胶包括以下重量份数的原料:80份畜禽粪便,52份氨基羟基萘,60份甲氧羰基水杨醛。

156.对比例5

157.一种高弹性耐高温气凝胶的制备方法,所述高弹性耐高温气凝胶的制备方法主要包括以下制备步骤:

158.(1)收取畜禽粪便,加入畜禽粪便质量0.24倍的辅料,搅拌均匀后,加入畜禽粪便质量0.0078倍的菌种,搅拌均匀后,在预处理棚堆肥,控制发酵温度为73℃,发酵24d,得预处理畜禽粪便;

159.(2)将预处理畜禽粪便置于固定床热解装置中,氮气氛围下,加热至100℃,保温3min后,升温至276℃,保温33min后,冷却至室温,制得疏水固体;

160.(3)将疏水固体置于球磨机中球磨14min,球料比为3:1,然后置于石英固定床反应器中,通入二氧化碳6min,开启微波,活化18min,得多孔纳米生物炭;

161.(4)将多孔纳米生物炭置于有机溶液中,制得改性生物炭;

162.(5)将改性生物炭浸泡于改性生物炭5.2倍的超纯水中,1137rpm下搅拌34min得改性生物炭水凝胶后,置于超声波破碎机中2.5h,得超声改性生物炭;

163.(6)将超声改性生物炭放入真空干燥箱中,100pa、40℃真空除气56min后,倒入圆柱形模具后,放在冷源上定向冷冻,得冷冻固体;将冷冻固体置于冷冻干燥机中,

‑

45℃、0.01mpa下真空冷冻干燥56h得高弹性耐高温气凝胶。

164.进一步的,步骤(1)所述辅料为树叶,秸秆或干泥土的一种或多种混合;所述菌种为纤维素,分解酶,蛋白酶,解肽酶或淀粉酶的一种或多种混合。

165.进一步的,步骤(1)所述堆肥的高度为0.8m,间距1.2m。

166.进一步的,步骤(2)所述加热的速度为17℃/min。

167.进一步的,步骤(3)所述二氧化碳的流量为0.1l/min;微波频率为900w。

168.进一步的,步骤(4)所述改性生物炭的制备方法为:

169.a、将多孔纳米生物炭放入搅拌器中,加热至106℃,加入多孔纳米生物炭质量0.8倍的氨基羟基萘,1398rpm下搅拌20min后,加入多孔纳米生物炭质量1.79倍的水合肼、多孔纳米生物炭质量2.06倍的质量分数为20%的盐酸,加热至83℃,加入多孔纳米生物炭质量44.61倍的乙二醇,搅拌溶解后,升温至127℃,反应6.5h,0℃冰水浴冷却28min,抽滤,室温干燥9h得腈基化生物炭;

170.b、将腈基化生物炭置于圆底烧瓶中,加入腈基化生物炭质量157.6倍的无水乙醇,升温至127℃,搅拌36min后,加入腈基化生物炭质量0.91倍的甲氧羰基水杨醛,边以116rpm的速度搅拌边回流反应2h后,冷却至室温,静置24h,抽滤,室温干燥11.5h得改性生物炭。

171.进一步的,步骤(5)所述超声波破碎机的功率为600w,频率为40khz,温度为20℃。

172.进一步的,步骤(6)所述圆柱形模具的内腔尺寸为10mm

×

15mm;定向冷冻装置的温度为

‑

116℃,冷源为液氮和乙醇复合,冷冻方向为垂直向上。

173.进一步的,所述高弹性耐高温气凝胶的制备方法制备的高弹性耐高温气凝胶包括以下重量份数的原料:80份畜禽粪便,52份氨基羟基萘,60份甲氧羰基水杨醛。

174.对比例6

175.一种高弹性耐高温气凝胶的制备方法,所述高弹性耐高温气凝胶的制备方法主要包括以下制备步骤:

176.(1)收取畜禽粪便,加入畜禽粪便质量0.24倍的辅料,搅拌均匀后,加入畜禽粪便质量0.0078倍的菌种,搅拌均匀后,在预处理棚堆肥,控制发酵温度为73℃,发酵24d,得预处理畜禽粪便;

177.(2)将预处理畜禽粪便置于105℃的烘箱内,烘干6h后,密闭放置在坩埚中,升温至865℃,碳化60min,冷却至室温后,用质量分数为10%的盐酸洗涤5次,用去离子水洗涤9次,放人烘箱,60℃烘干3h后,研磨成能过100目筛的生物炭;

178.(3)将生物炭浸泡于生物炭5.2倍的超纯水中,1137rpm下搅拌34min得生物炭水凝胶后,放入真空干燥箱中,100pa、40℃真空除气56min后,倒入圆柱形模具后,放在冷源上定向冷冻,得冷冻固体;将冷冻固体置于冷冻干燥机中,

‑

45℃、0.01mpa下真空冷冻干燥56h得高弹性耐高温气凝胶。

179.进一步的,步骤(1)所述辅料为树叶,秸秆或干泥土的一种或多种混合;所述菌种为纤维素,分解酶,蛋白酶,解肽酶或淀粉酶的一种或多种混合。

180.进一步的,步骤(1)所述堆肥的高度为0.8m,间距1.2m。

181.进一步的,步骤(3)所述圆柱形模具的内腔尺寸为10mm

×

15mm;定向冷冻装置的温度为

‑

116℃,冷源为液氮和乙醇复合,冷冻方向为垂直向上。

182.进一步的,所述高弹性耐高温气凝胶的制备方法制备的高弹性耐高温气凝胶包括以下重量份数的原料:80份畜禽粪便。

183.效果例

184.下表1给出了采用本发明实施例1至6与对比例的高弹性耐高温气凝胶的性能分析结果。

185.表1

[0186][0187]

从实施例1~3与对比例6的实验数据比较可发现,使用低温烘焙和微波加热制得疏水固体,同时改善孔隙结构,使气凝胶具有吸油性;在定向冷冻干燥过程中施加静电场使改性生物炭互相交联,形成三维网状结构,具有高弹性;利用氨基羟基萘和甲氧羰基水杨醛改性生物炭,引入抗菌基团和疏水基,协同作用抑制细菌生长,同时超声处理,将多余羟基变为自由基,降解有机物,提高气凝胶抑菌性;从实施例1~3与对比例1的实验数据比较可发现,若不使用低温烘焙,采用传统的高温裂解制备生物炭,无法置换出水分和氧气,使生物炭不具备疏水性,从而影响气凝胶吸油性;从实施例1~3与对比例2的实验数据比较可发现,若不使用二氧化碳微波加热生物炭,无法在表面及内部生成多层次孔道结构,使油只能黏附于表面,无法扩散进入内部,从而影响气凝胶的吸油性;从实施例1~3与对比例3的实验数据比较可发现,不使用氨基羟基萘和甲氧羰基水杨醛改性生物炭,无法引入抗菌基团破坏细胞生长,同时也无法引入疏水基,渗入细菌疏水区,因此影响气凝胶的抑菌性;从实施例1~3与对比例4的实验数据比较可发现,若不对改性生物炭进行超声处理,则无法将多余羟基变为自由基,无法降解污水中有机物,无法减少富氧物质,导致微生物滋生,从而降低气凝胶抑菌性;从实施例1~3与对比例5的实验数据比较可发现,若在冷冻过程中不施加静电场,无法引导改性生物炭偏转,使得层间改性生物炭无法互相交联,形成不了三维网状结构,因此气凝胶弹性欠缺,在多次压缩后无法回弹,导致无法吸附污水中油污,使得气凝胶达不到多次循环利用的效果。

[0188]

对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何标记视为限制所涉及的权利要求。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1