一种核工业废料密闭填充固化装置的制作方法

1.本发明涉及一种固化装置,尤其涉及一种核工业废料密闭填充固化装置。

背景技术:

2.核废料是核物质在核反应堆(原子炉)内燃烧后余留下来的核灰烬,具有极强烈的放射性,而且其半衰期长达数千年、数万年甚至几十万年,为了安全生产,都会对核废料进行处理,现有的处理方式为通过泵将核废料由管路输送进入微波加热室,由于核废料中通常含有较多固体废物,因而容易发生管道的堵塞,一旦发生管道堵塞,影响工作效率,且频繁处理高放废物堵塞的管道使得操作人员暴露在辐射中的风险提高。

3.如何设计一种方便对核废料板内固体废物进行处理,不易发生管道堵塞,影响工作效率,且降低人们风险的核工业废料密闭填充固化装置,以解决现有技术问题。

技术实现要素:

4.为了克服发生管道堵塞,影响工作效率,且频繁处理高放废物堵塞的管道使得操作人员暴露在辐射中的风险提高的缺点,技术问题:提供一种方便对核废料进行处理,不易发生管道堵塞,影响工作效率,且降低人们风险的核工业废料密闭填充固化装置。

5.一种核工业废料密闭填充固化装置,包括有:固定底架,固定底架上间隔固接有四个支撑座;启动按钮,启动按钮安装在固定底架上;停止按钮,停止按钮安装在固定底架上;解锁按钮,解锁按钮安装在固定底架上;密封按钮,密封按钮安装在固定底架上;密封底筒,密封底筒放置有固定底架上;防辐射隔离板,防辐射隔离板安装在密封底筒上;移动底柱,移动底柱数量为四个,移动底柱间隔安装在密封底筒上;升降机构,安装在固定底架上,用于进行密封;搅拌机构,安装在固定底架上,用于对核废料进行搅拌。

6.作为优选,升降机构包括有:固定外罩,固定外罩安装在固定底架上;电动推杆,电动推杆安装在固定外罩上;固定连板,固定连板安装在电动推杆上;密闭顶框,密闭顶框安装在固定连板上;分料管,分料管安装在密闭顶框上;入料管,入料管安装在分料管上;通风管道,通风管道安装在密闭顶框上;加热模组,加热模组安装在密闭顶框上;温度传感器,温度传感器安装在加热模组上;光电传感器,光电传感器安装在固定底架上。

7.作为优选,搅拌机构包括有:固定外框,固定外框安装在固定底架上;伺服电机,伺服电机安装在固定外框上;开槽驱动轴,开槽驱动轴转动式安装在固定底架上,开槽驱动轴与伺服电机的输出轴固定连接;啮合从动轴,啮合从动轴转动式安装在密封底筒上,啮合从动轴与开槽驱动轴配合;定位短轴,定位短轴转动式安装在密封底筒上;换向锥齿轮组件,换向锥齿轮组件安装在定位短轴与啮合从动轴之间;带柱固定轴,带柱固定轴转动式安装在密封底筒上;第一传动组件,第一传动组件安装在带柱固定轴与定位短轴之间;搅动板,搅动板安装在带柱固定轴上。

8.作为优选,还包括有填料机构,填料机构包括有:定位底架,定位底架安装在密闭顶框上;定位导柱,定位导柱数量为两根,定位导柱对称式安装在定位底架上;升降底板,升

降底板滑动式安装在两根定位导柱之间;从动丝杆,从动丝杆转动式安装在定位底架上;开槽丝杆,开槽丝杆转动式安装在定位底架上;驱动齿轮组件,驱动齿轮组件安装在开槽丝杆与从动丝杆之间;导向杆,导向杆数量为两根,导向杆对称式安装在升降底板上;定位横板,定位横板滑动式安装在两根导向杆之间;限位立杆,限位立杆安装在定位横板上;限位顶块,限位顶块安装在密闭顶框上;第一复位导柱,第一复位导柱数量为两根,第一复位导柱对称式安装在升降底板上;定位卡块,定位卡块滑动式安装在两根第一复位导柱之间;第一复位弹簧,第一复位弹簧安装在定位卡块与第一复位导柱之间;第二复位导柱,第二复位导柱数量为两根,第二复位导柱对称式安装在升降底板上,第二复位导柱与定位横板滑动连接;第二复位弹簧,第二复位弹簧绕在第二复位导柱上,第二复位弹簧一端与定位横板连接,另一端与升降底板连接;填料底筒,填料底筒转动式安装在定位底架上。

9.作为优选,还包括有翻料机构,翻料机构包括有:升降驱动轮,升降驱动轮滑动式安装在开槽丝杆上;立式短柱,立式短柱数量为两根,立式短柱对称式转动安装在升降底板上;第二传动组件,第二传动组件安装在立式短柱与升降驱动轮之间;旋转底框,旋转底框转动式安装在升降底板上;从动齿圈,从动齿圈安装在旋转底框上;传动齿轮,传动齿轮安装在立式短柱上,传动齿轮与从动齿圈啮合;翻料滚筒,翻料滚筒数量为六个,翻料滚筒间隔转动式安装在旋转底框上;抹料刮板,抹料刮板数量为六个,抹料刮板间隔安装在旋转底框上。

10.作为优选,还包括有密封机构,密封机构包括有:旋转立柱,旋转立柱转动式安装在固定底架上;压力传感器,压力传感器安装在旋转立柱上;驱动内凸轮,驱动内凸轮安装在固定连板,驱动内凸轮套于旋转立柱上,旋转立柱与驱动内凸轮滑动配合;限位底框,限位底框滑动式安装在旋转立柱上;限位立板,限位立板安装在固定底架上;防护底罩,防护底罩安装在限位底框上;减速电机,减速电机安装在限位底框上;驱动丝杆,驱动丝杆安装在减速电机的输出轴上;第一固定短柱,第一固定短柱转动式安装在限位底框上;驱动带齿圆架,驱动带齿圆架安装在第一固定短柱上;第二固定短柱,第二固定短柱数量为六根,第二固定短柱间隔转动式安装在限位底框上;从动齿轮,从动齿轮安装在第二固定短柱上,从动齿轮与驱动带齿圆架啮合;密封顶板,密封顶板滑动式安装在限位底框上;电磁铁组件,电磁铁组件数量为两个,电磁铁组件对称式安装在限位底框上;固定螺栓,固定螺栓间隔螺纹式安装在密封顶板上,固定螺栓与第二固定短柱配合;固定齿轮,固定齿轮安装在第一固定短柱上,固定齿轮与驱动丝杆啮合。

11.作为优选,还包括有混料机构,混料机构包括有:装料顶筒,装料顶筒安装在密闭顶框上,装料顶筒与通风管道连通;开孔圆板,开孔圆板转动式安装在分料管上;转动立柱,转动立柱转动式安装在密闭顶框上,转动立柱与开孔圆板固定连接;第三传动组件,第三传动组件安装在转动立柱与从动丝杆之间。

12.作为优选,还包括有电控箱,电控箱安装于靠近密封按钮的固定底架一侧,电控箱内包括有开关电源、电源模块和控制模块,开关电源为核工业废料密闭填充固化装置供电,电源模块上通过线路连接有电源总开关,控制模块和电源模块通过电性连接;控制模块上连接有ds1302时钟电路和24c02电路;启动按钮、停止按钮、解锁按钮、密封按钮、压力传感器、温度传感器和光电传感器都与控制模块电性连接,电动推杆、电磁铁组件、减速电机、伺服电机和加热模组都与控制模块通过外围电路连接。

13.本发明的有益效果是:1、本发明通过移动底柱将密封底筒移动至密闭顶框对应,启动电动推杆收缩使得密闭顶框将密封底筒套住密封,再驱动伺服电机工作,搅动板转动对核废料进行搅拌,核废料搅拌完成后,加热模组工作对核废料进行加热,如此,可方便对核废料进行处理,不易发生管道堵塞,影响工作效率。

14.2、本发明在翻料机构的作用下,旋转底框转动带动翻料滚筒和抹料刮板转动,翻料滚筒和抹料刮板转动对核废料进行翻料,如此,可更好对核废料进行处理。

15.3、本发明在密封机构的作用下,密封顶板向下移动对密封底筒进行密闭,如此,可使得处理时对密封底筒进行密封。

附图说明

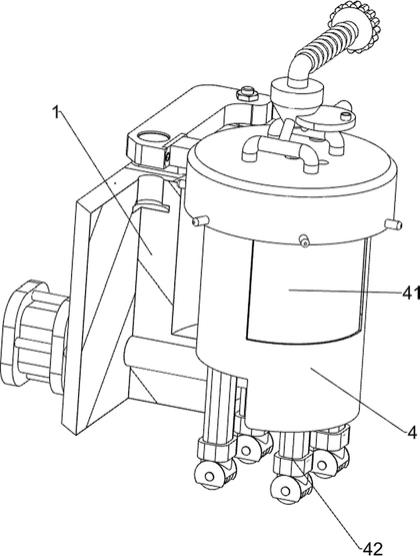

16.图1为本发明的立体结构示意图。

17.图2为本发明的第一种部分立体结构示意图。

18.图3为本发明的第二种部分立体结构示意图。

19.图4为本发明的升降机构的第一种部分立体结构示意图。

20.图5为本发明的升降机构的第二种部分立体结构示意图。

21.图6为本发明的升降机构的第三种部分立体结构示意图。

22.图7为本发明的搅拌机构的部分立体结构示意图。

23.图8为本发明的第三种部分立体结构示意图。

24.图9为本发明的填料机构的第一种部分立体结构示意图。

25.图10为本发明的填料机构的第二种部分立体结构示意图。

26.图11为本发明的填料机构的第三种部分立体结构示意图。

27.图12为本发明a部分的放大示意图。

28.图13为本发明的翻料机构的第一种部分立体结构示意图。

29.图14为本发明的翻料机构的第二种部分立体结构示意图。

30.图15为本发明的密封机构的第一种部分立体结构示意图。

31.图16为本发明a部分的放大示意图。

32.图17为本发明的密封机构的第二种部分立体结构示意图。

33.图18为本发明的密封机构的第三种部分立体结构示意图。

34.图19为本发明的混料机构的部分立体结构示意图。

35.图20为本发明的电路框图。

36.图21为本发明的电路原理图。

37.其中:1

‑

固定底架,2

‑

支撑座,3

‑

电控箱,31

‑

启动按钮,32

‑

停止按钮,33

‑

解锁按钮,34

‑

密封按钮,4

‑

密封底筒,41

‑

防辐射隔离板,42

‑

移动底柱,5

‑

升降机构,51

‑

固定外罩,52

‑

电动推杆,53

‑

固定连板,54

‑

密闭顶框,55

‑

入料管,56

‑

分料管,57

‑

通风管道,58

‑

加热模组,59

‑

温度传感器,510

‑

光电传感器,6

‑

搅拌机构,61

‑

固定外框,62

‑

伺服电机,63

‑

开槽驱动轴,64

‑

啮合从动轴,65

‑

换向锥齿轮组件,66

‑

定位短轴,67

‑

第一传动组件,68

‑

带柱固定轴,69

‑

搅动板,7

‑

填料机构,71

‑

定位底架,72

‑

定位导柱,73

‑

升降底板,74

‑

从动丝杆,75

‑

驱动齿轮组件,76

‑

开槽丝杆,77

‑

定位横板,78

‑

导向杆,79

‑

限位立杆,710

‑

限位顶块,711

‑

定

位卡块,712

‑

第一复位导柱,713

‑

第一复位弹簧,714

‑

第二复位导柱,715

‑

第二复位弹簧,716

‑

填料底筒,8

‑

翻料机构,81

‑

升降驱动轮,82

‑

第二传动组件,83

‑

立式短柱,84

‑

旋转底框,85

‑

从动齿圈,86

‑

传动齿轮,87

‑

翻料滚筒,88

‑

抹料刮板,9

‑

密封机构,91

‑

旋转立柱,92

‑

压力传感器,93

‑

驱动内凸轮,94

‑

限位底框,95

‑

限位立板,96

‑

防护底罩,97

‑

减速电机,98

‑

驱动丝杆,99

‑

第一固定短柱,910

‑

驱动带齿圆架,911

‑

第二固定短柱,912

‑

从动齿轮,913

‑

密封顶板,914

‑

电磁铁组件,915

‑

固定螺栓,916

‑

固定齿轮,10

‑

混料机构,101

‑

装料顶筒,102

‑

开孔圆板,103

‑

转动立柱,104

‑

第三传动组件。

具体实施方式

38.下面参照附图对本发明的实施例进行详细描述。

39.实施例1一种核工业废料密闭填充固化装置,如图1

‑

图7所示,包括有固定底架1、支撑座2、启动按钮31、停止按钮32、解锁按钮33、密封按钮34、密封底筒4、防辐射隔离板41、移动底柱42、升降机构5和搅拌机构6,固定底架1外底部间隔固接有四个支撑座2,固定底架1前侧面左中部固接有启动按钮31,固定底架1前侧面左中部固接有停止按钮32,停止按钮32位于启动按钮31右侧,固定底架1固接有前侧面左下部固接有解锁按钮33,固定底架1前侧面左下部固接有密封按钮34,密封按钮34位于解锁按钮33右侧,固定底架1右部放置有密封底筒4,密封底筒4内上部设有防辐射隔离板41,密封底筒4底部间隔固接有四个移动底柱42,固定底架1上设有升降机构5,固定底架1上设有搅拌机构6。

40.升降机构5包括有固定外罩51、电动推杆52、固定连板53、密闭顶框54、入料管55、分料管56、通风管道57、加热模组58、温度传感器59和光电传感器510,固定底架1后侧面固接有固定外罩51,固定外罩51内设有电动推杆52,电动推杆52上连接有固定连板53,固定连板53前部右侧固接有密闭顶框54,密闭顶框54中部设有分料管56,分料管56中部设有入料管55,密闭顶框54后部中侧设有通风管道57,密闭顶框54下部设有加热模组58,加热模组58左部上中侧设有温度传感器59,固定底架1后部上侧设有光电传感器510。

41.搅拌机构6包括有固定外框61、伺服电机62、开槽驱动轴63、啮合从动轴64、换向锥齿轮组件65、定位短轴66、第一传动组件67、带柱固定轴68和搅动板69,固定底架1左侧面下部固接有固定外框61,固定外框61内设有伺服电机62,固定底架1下部中侧转动式设有开槽驱动轴63,开槽驱动轴63左端与伺服电机62的输出轴固定连接,密封底筒4下部中侧转动式设有啮合从动轴64,啮合从动轴64与开槽驱动轴63配合,密封底筒4右部下侧转动式设有定位短轴66,定位短轴66与啮合从动轴64之间设有换向锥齿轮组件65,换向锥齿轮组件65由两个锥齿轮组成,其中一个安装在定位短轴66下部,另外一个安装在啮合从动轴64右部,两个锥齿轮相啮合,密封底筒4下部圆心位置转动式设有带柱固定轴68,带柱固定轴68与定位短轴66之间连接有第一传动组件67,第一传动组件67由两个皮带轮和皮带组成,其中一个皮带轮安装在定位短轴66上部,另外一个皮带轮安装在带柱固定轴68下部,皮带绕在两个皮带轮之间,带柱固定轴68中部固接有搅动板69。

42.人们按下电源总开关,将本装置上电,首先操作人员通过移动底柱42将密封底筒4移动至密闭顶框54对应,啮合从动轴64插入开槽驱动轴63上,按动密封按钮34一次,密封按钮34发出信号,控制模块接收信号后控制电动推杆52收缩3秒,电动推杆52收缩带动固定连

板53向下移动,固定连板53向下移动带动密闭顶框54向下移动,密闭顶框54向下移动将密封底筒4套住密封,3秒后,控制模块控制电动推杆52停止,再按动启动按钮31一次,启动按钮31发出信号,控制模块接收信号后控制伺服电机62工作,伺服电机62带动开槽驱动轴63转动,开槽驱动轴63转动带动啮合从动轴64转动,啮合从动轴64转动带动换向锥齿轮组件65转动,换向锥齿轮组件65转动带动定位短轴66转动,定位短轴66转动带动第一传动组件67转动,第一传动组件67转动带动搅动板69转动,搅动板69转动对核废料进行搅拌,核废料搅拌完成后,按动停止按钮32一次,停止按钮32发出信号,控制模块接收信号后控制伺服电机62停止,开槽驱动轴63停止带动啮合从动轴64转动,搅动板69也就停止转动,然后按动解锁按钮33,解锁按钮33发出信号,控制模块接收信号后控制电动推杆52伸长,电动推杆52通过固定连板53带动密闭顶框54向上移动,密闭顶框54向上移动至光电传感器510对应,光电传感器510发出信号,控制模块接收信号后控制电动推杆52停止,且控制模块接收信号后还控制加热模组58工作,加热模组58工作对核废料进行加热,温度传感器59对温度进行监控,温度传感器59发出信号,控制模块接收信号后控制加热模组58停止,同时控制模块接收信号后控制电动推杆52伸长2秒,密闭顶框54也就向上移动复位,2秒后,控制模块控制电动推杆52停止,再通过移动底柱42拿出密封底筒4对核废料进行后续处理。

43.实施例2在实施例1的基础之上,如图8

‑

图14所示,还包括有填料机构7,填料机构7包括有定位底架71、定位导柱72、升降底板73、从动丝杆74、驱动齿轮组件75、开槽丝杆76、定位横板77、导向杆78、限位立杆79、限位顶块710、定位卡块711、第一复位导柱712、第一复位弹簧713、第二复位导柱714、第二复位弹簧715和填料底筒716,密闭顶框54内顶部固接有定位底架71,定位底架71底部中侧左右对称固接有定位导柱72,左右两侧定位导柱72之间滑动式设有升降底板73,定位底架71中间转动式设有从动丝杆74,定位底架71前部中侧转动式设有开槽丝杆76,开槽丝杆76与从动丝杆74之间设有驱动齿轮组件75,驱动齿轮组件75由两个齿轮组成,其中一个齿轮安装在从动丝杆74下部,另外一个安装在开槽丝杆76下部,两个齿轮相啮合,升降底板73中部左右对称固接有导向杆78,左右两侧导向杆78之间滑动式设有定位横板77,定位横板77与开槽丝杆76螺纹配合,定位横板77还与从动丝杆74螺纹配合,定位横板77顶部前中侧固接有限位立杆79,密闭顶框54内顶部左中侧固接有限位顶块710,限位顶块710与限位立杆79配合,升降底板73后部左右对称设有第一复位导柱712,左右两侧第一复位导柱712之间滑动式设有定位卡块711,定位卡块711内顶部与第一复位导柱712下部之间绕接有第一复位弹簧713,升降底板73后部左右对称设有第二复位导柱714,第二复位导柱714与定位横板77滑动连接,第二复位导柱714上绕有第二复位弹簧715,第二复位弹簧715一端与定位横板77连接,另一端与升降底板73连接,定位底架71外侧之间转动式设有填料底筒716,填料底筒716与升降底板73配合。

44.还包括有翻料机构8,翻料机构8包括有升降驱动轮81、第二传动组件82、立式短柱83、旋转底框84、从动齿圈85、传动齿轮86、翻料滚筒87和抹料刮板88,开槽丝杆76上滑动式设有升降驱动轮81,升降底板73前部左右对称转动式设有立式短柱83,立式短柱83与升降驱动轮81之间连接有第二传动组件82,第二传动组件82由两个皮带轮和皮带组成,其中一个皮带轮安装在立式短柱83中部,另外一个皮带轮安装在升降驱动轮81上,皮带绕在两个皮带轮之间,升降底板73下部转动式设有旋转底框84,旋转底框84内侧下部固接有从动齿

圈85,立式短柱83下部固接有传动齿轮86,传动齿轮86与从动齿圈85啮合,旋转底框84外侧间隔转动式设有六个翻料滚筒87,旋转底框84外侧间隔固接有六个抹料刮板88。

45.当伺服电机62工作时,带柱固定轴68转动带动从动丝杆74转动,从动丝杆74转动带动定位横板77向上移动,定位横板77向上移动带动升降底板73向上移动,升降底板73向上移动使得填料底筒716开始转动,填料底筒716转动也对核废料进行搅拌,且定位横板77向上移动带动限位立杆79向上移动,限位立杆79向上移动与限位顶块710接触,限位顶块710使得限位立杆79向后移动,限位立杆79向后移动带动定位横板77向后移动,第二复位弹簧715被拉伸,同时,定位横板77向后移动与开槽丝杆76啮合,且定位横板77与从动丝杆74脱离,因第一复位弹簧713的作用,定位横板77向后移动从定位卡块711上滑过,定位卡块711对定位横板77进行限位,进而从动丝杆74转动带动驱动齿轮组件75转动,驱动齿轮组件75转动带动开槽丝杆76转动,开槽丝杆76转动带动定位横板77向下移动,定位横板77向下移动带动升降底板73向下移动,升降底板73向下移动最大行程时,核废料与定位卡块711接触,核废料使得定位卡块711向上移动,第一复位弹簧713被拉伸,定位卡块711向上移动停止对定位横板77限位,因第二复位弹簧715的作用,定位横板77向前移动与从动丝杆74啮合,同理,从动丝杆74继续转动使得升降底板73向上移动,定位卡块711与核废料脱离,因第一复位弹簧713,定位卡块711也就向下移动复位,如此,可更好的对核废料进行搅拌。

46.当伺服电机62工作时,开槽丝杆76转动带动升降驱动轮81转动,升降驱动轮81转动带动第二传动组件82转动,第二传动组件82转动带动立式短柱83转动,立式短柱83转动带动传动齿轮86转动,传动齿轮86转动带动从动齿圈85转动,从动齿圈85转动带动旋转底框84转动,旋转底框84转动带动翻料滚筒87和抹料刮板88转动,翻料滚筒87和抹料刮板88转动对核废料进行翻料,伺服电机62停止工作时,升降驱动轮81不再通过第二传动组件82带动立式短柱83转动,旋转底框84也就停止转动,如此,可更好对核废料进行处理。

47.实施例3在实施例1和实施例2的基础之上,如图15

‑

图19所示,还包括有密封机构9,密封机构9包括有旋转立柱91、压力传感器92、驱动内凸轮93、限位底框94、限位立板95、防护底罩96、减速电机97、驱动丝杆98、第一固定短柱99、驱动带齿圆架910、第二固定短柱911、从动齿轮912、密封顶板913、电磁铁组件914组件、固定螺栓915和固定齿轮916,固定底架1上部中侧转动式设有旋转立柱91,旋转立柱91上部设有压力传感器92,固定连板53前部设有驱动内凸轮93,驱动内凸轮93套于旋转立柱91上,旋转立柱91与驱动内凸轮93滑动配合,旋转立柱91下部滑动式套装有限位底框94,固定底架1顶部前侧固接有限位立板95,限位底框94顶部固接有防护底罩96,限位底框94左部中侧固接有减速电机97,减速电机97的输出轴上连接有驱动丝杆98,限位底框94圆心位置转动式设有第一固定短柱99,第一固定短柱99上部固接有驱动带齿圆架910,限位底框94外部间隔转动式设有六根第二固定短柱911,第二固定短柱911上部固接有从动齿轮912,从动齿轮912与驱动带齿圆架910啮合,限位底框94内下部滑动式设有密封顶板913,限位底框94内左右两侧都固接有电磁铁组件914组件,密封顶板913外侧间隔螺纹式连接有六根固定螺栓915,固定螺栓915与第二固定短柱911配合,第一固定短柱99下部固接有固定齿轮916,固定齿轮916与驱动丝杆98啮合。

48.还包括有混料机构10,混料机构10包括有装料顶筒101、开孔圆板102、转动立柱103和第三传动组件104,密闭顶框54外顶部右侧固接有装料顶筒101,装料顶筒101与分料

管56连通,分料管56下部转动式设有开孔圆板102,密闭顶框54右部中侧转动式设有转动立柱103,转动立柱103与开孔圆板102固定连接,转动立柱103与从动丝杆74之间连接有第三传动组件104,第三传动组件104由两个皮带轮和皮带组成,其中一个皮带轮安装在转动立柱103下部,另外一个皮带轮安装在从动丝杆74上部,皮带绕在两个皮带轮之间。

49.初始时,控制模块控制电磁铁组件914通电对密封顶板913进行吸附,当电动推杆52伸长时,固定连板53向上移动带动驱动内凸轮93向上移动,驱动内凸轮93向上移动至旋转立柱91上方螺旋槽时,驱动内凸轮93使得旋转立柱91反转,旋转立柱91反转带动限位底框94向右摆动,限位底框94向右摆动至密封底筒4正上方,同时,驱动内凸轮93与压力传感器92接触,压力传感器92发出信号,控制模块接收信号后控制电磁铁组件914断电,电磁铁组件914不再对密封顶板913限位,且控制模块接收信号后控制减速电机97反转1秒,减速电机97反转带动驱动丝杆98反转,驱动丝杆98反转带动固定齿轮916反转,固定齿轮916反转带动第一固定短柱99反转,第一固定短柱99反转带动驱动带齿圆架910反转,驱动带齿圆架910反转带动从动齿轮912正转,从动齿轮912正转带动第二固定短柱911正转,第二固定短柱911正转带动固定螺栓915正转,固定螺栓915正转带动密封顶板913向下移动,密封顶板913向下移动对密封底筒4进行密闭,1秒后,控制模块控制减速电机97停止,再通过移动底柱42拿出密封底筒4对核废料进行后续处理,进而将密封底筒4移动至密闭顶框54对应,按动密封按钮34一次,密封按钮34发出信号,控制模块接收信号后控制电动推杆52收缩3秒,电动推杆52收缩带动固定连板53向下移动,驱动内凸轮93也就向下移动与压力传感器92脱离,压力传感器92再次发出信号,控制模块接收信号后控制电磁铁组件914通电,电磁铁组件914对密封顶板913进行吸附,且控制模块接收信号后控制减速电机97正转1秒,第二固定短柱911也就带动固定螺栓915反转,同时限位底框94向左摆动复位,如此,可使得处理时对密封底筒4进行密封。

50.初始时,装料顶筒101装有适量二氧化硅,当伺服电机62工作时,从动丝杆74转动带动第三传动组件104转动,第三传动组件104转动带动转动立柱103转动,转动立柱103转动带动开孔圆板102转动,开孔圆板102转动将二氧化硅拨入分料管56内从而掉落至密封底筒4内,伺服电机62停止工作后,从动丝杆74停止通过第三传动组件104带动转动立柱103转动,开孔圆板102也就停止转动,如此,可方便人们添加二氧化硅。

51.如图2、图20和图21所示,还包括有电控箱3,电控箱3安装于固定底架1前部下侧,电控箱3内包括有开关电源、电源模块和控制模块,开关电源为核工业废料密闭填充固化装置供电,电源模块上通过线路连接有电源总开关,控制模块和电源模块通过电性连接;控制模块上连接有ds1302时钟电路和24c02电路;启动按钮31、停止按钮32、解锁按钮33、密封按钮34、压力传感器92、温度传感器59和光电传感器510都与控制模块电性连接,电动推杆52、电磁铁组件914、减速电机97、伺服电机62和加热模组58都与控制模块通过外围电路连接。

52.上述实施例是提供给熟悉本领域内的人员来实现或使用本发明的,熟悉本领域的人员可在不脱离本发明的发明思想的情况下,对上述实施例做出种种修改或变化,因而本发明的保护范围并不被上述实施例所限,而应该是符合权利要求书提到的创新性特征的最大范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1