一种BIT产品连续管道化环合工艺及其反应设备的制作方法

一种bit产品连续管道化环合工艺及其反应设备

技术领域

1.本发明属于化工设备领域,更具体地说,涉及一种bit产品连续管道化环合工艺及其反应设备。

背景技术:

2.bit(1,2

‑

benzisothizolin

‑3‑

one)即1,2

‑

苯并异噻唑啉

‑3‑

酮,是一种广泛应用的杀菌剂,可直接用溶剂复配或针对特殊需要与其它杀菌剂协同使用.bit是一种可以在大多数水性组分中使用的杀菌剂,具有突出的抑制霉菌(真菌、细菌),藻类等微生物在有机介质中的滋生作用,解决了微生物滋生引起的有机产品发霉、发酵、变质、破乳、发臭、等一系列问题。由于其具有在高温下不挥发和稳定的特点,可以在液体温度较高的情况下投加使用。bit与非离子型和阳离子表面活性剂有良好的配伍性,在酸性或碱性介质中都可以保持活性。

3.bit产品现在普遍都采用釜式搅拌反应,即先把过量的氨水加入釜内,开启搅拌,在50℃以下滴加氯化液,分三

‑

四段滴加,中间补加30%液碱,置换氨气,同时反应生成bit钠盐。这样反应时间较长,反应温度控制较难,有较多的副产杂质。

4.同时,bit的生产原材料2.2'

‑

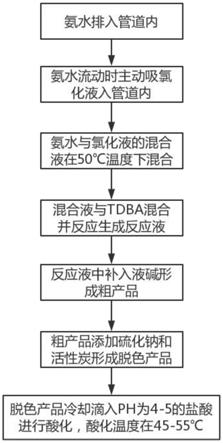

二硫代二苯甲酸(简称tdba),采用cu系及i系催化剂催化合成;同时用水作为反应溶剂,tdba在水中反应生成,经离心分离、烘干成干品。由此tdba产品含有cu、ca、na、fe等金属离子,继续衍生反应生成bit,使得bit也含有这几种金属离子,影响了bit产品后续的应用。

5.原采用碱性oh

‑

离子沉淀法,结果发现fe(oh)2、cu(oh)2等仍旧会在80℃碱性水溶液中溶解,脱色后酸化,金属离子仍旧会在bit中含有。

技术实现要素:

6.本发明要解决的技术问题在于提供一种bit产品连续管道化环合工艺的反应设备,它可以实现将bit产品的生产进行规模化的管道式反应,加快生产速度,氨水和氯化液的混合交汇和自由控制次数,并使氨水和氯化液充分混合接触,有效避免氯化液未反应完全,产生副反应;在反应管道中使tdba与混合液充分接触,有效避免tdba固体颗粒未反应完全,直接进入生成物中的问题发生。

7.本发明的一种bit产品连续管道化环合工艺的反应设备,包括管道式反应器,管道式反应器包括依序连通的交汇单元、混合单元和反应单元。

8.交汇单元包括交汇管道,交汇管道用于输入液态的反应物a,通过反应物a流通的吸力将液态的反应物b吸入交汇单元内,形成混合液。

9.混合单元包括混合管道,混合管道内固设有多个阻流器。阻流器位于混合液的必经位置,阻流器呈非流线型,以使混合液流经阻流器后形成涡流。

10.反应单元包括反应管道。反应管道上端通入固态的反应物c。反应管道内底壁固设有多个反应突触。反应突触承托反应物c。反应突触位于位于混合液的必经位置,反应突触

呈非流线型,以使混合液流经反应突触后形成涡流。反应突触形成涡流的区域为承托反应物c的区域。

11.作为本发明的进一步改进,反应突触包括导流部和阻流部。混合液先流经导流部后再流经阻流部。导流部呈流线型,阻流部位于导流部后侧且呈非流线型。阻流部用于承托反应物c。流经导流部的混合液被引导至阻流部上侧,且在阻流部上侧产生涡流。

12.作为本发明的进一步改进,导流部为截面呈扇形的柱体。阻流部为截面与扇形相抵的斜坡。截面的高度与斜坡的高度相同。扇形角度为80

‑

120

°

。斜坡上承托反应物c,斜坡的坡度为5

‑

30

°

。

13.作为本发明的进一步改进,导流部的表面非光滑面,导流部表面具有多个凹坑,以在导流部表面增加湍流,并使混合液与反应突触的分离点后移。

14.作为本发明的进一步改进,混合单元外侧设有保温单元。保温单元包括保温管道,保温管道套设于混合管道外侧,保温管道与混合管道之间充满保温气体。保温管道下侧设有进气管,上侧设有出气管。进气管内设有进气单向阀,出气管内设有出气单向阀。进气单向阀和出气单向阀均为机械部件,且均可感受阀内外温度。进气单向阀仅在保温管道内温度低于设定温度,且进气管内温度达到设定温度时打开。出气单向阀仅在保温管道内温度低于设定温度时打开。

15.作为本发明的进一步改进,出气单向阀包括出气感温堵片和出气格栅板。出气格栅板固设于出气管内,连通上下侧。出气感温堵片由记忆合金制成,出气感温堵片置于出气格栅板上侧。出气感温堵片在低于变形温度环境下呈罩型,出气感温堵片在高于变形温度环境下呈片型。出气感温堵片在呈罩型时,出气格栅板上下侧连通。出气感温堵片在呈片型时,出气格栅板上下侧不连通。

16.作为本发明的进一步改进,进气单向阀包括上进气感温堵片和上进气格栅板。上进气格栅板固设于进气管内,连通上下侧。上进气感温堵片由记忆合金制成,上进气感温堵片置于上进气格栅板上侧。上进气感温堵片在低于变形温度环境下呈罩型,上进气感温堵片在高于变形温度环境下呈片型。上进气感温堵片在呈罩型时,上进气格栅板上下侧连通。上进气感温堵片在呈片型时,上进气格栅板上下侧不连通。

17.作为本发明的进一步改进,进气单向阀包括下进气感温堵片和下进气格栅板。下进气格栅板固设于进气管内,连通上下侧。下进气感温堵片由记忆合金制成,下进气感温堵片置于下进气格栅板上侧。下进气感温堵片在低于变形温度环境下呈罩型,下进气感温堵片在高于变形温度环境下呈片型。下进气感温堵片在呈罩型时,下进气格栅板上下侧连通。下进气感温堵片在呈片型时,下进气格栅板上下侧不连通。

18.作为本发明的进一步改进,保温管道还设有压力阀,压力阀在保温管道内气压过高时打开,将保温管道内外连通,有效保证保温管道及内侧管道不因保温气体压力过大而损坏。

19.本发明的另一目的在于提供一种bit产品连续管道化环合工艺,包括以下步骤:s1、将氨水通入管道式反应器内。

20.s2、氨水在交汇管道内流过后,将氯化液吸入交汇管道内。氯化液分三次进入交汇管道。氨水的液量与氯化液的总液量为10

‑

12:1。

21.s3、氨水与氯化液在保温气体的加热下,在50

‑

60℃的环境下,在混合管道内进行

混合,形成混合液。

22.s4、混合液进入反应管道后与tdba的进行充分接触并反应形成反应液。

23.s5、反应液排入另一交汇管道中,另一交汇管道中补入含量为30%的液碱,形成粗产品。

24.s6、粗产品通入粗产品管道,在粗产品管道中补入硫化钠和活性炭,将粗产品脱色,形成脱色产品。

25.s7、脱色产品进入冷却管道,冷却管道外套设保温管道,冷却至设定温度后,补入ph为4

‑

5的盐酸进行酸化,保证酸化温度在45

‑

55℃内。

26.相比于现有技术,本发明的有益效果在于:1、本发明将bit的反应原料均通入管道式反应器中,加快了生产速度,提高生产效率。

27.2、本发明的交汇单元设置,使氨水在交汇管道内流动时,依靠窄管效应,将氯化液吸入交汇管道内,同时,交汇单元可设置多个,每个交汇单元连接的氯化液的量不同,可实现氯化液在氨水中的分次、分量加入,使反应更充分、精确。同时氯化液的吸入依靠自吸,无需添加泵机,减少设备成本。

28.3、本发明的反应单元设置多个反应突触,液体经过反应突触后,在反应突触后侧形成涡流,将层流的液体变为湍流,涡流使原先沉底的固体颗粒状的tdba受到搅动,充分与液体接触,并被液体带走,保证原材料的充分利用、充分反应。

29.4、本发明的导流部的截面扇形角度为80

‑

120

°

,由于球形体在流体中的边界层分离点位于80

‑

120

°

的位置,使经过导流部的液体立即成为湍流,并引发涡流,涡流的引发率高,引发后的涡流直接作用在斜坡上的tdba,提高tdba与混合液的接触率。

30.5、本发明的混合液先经过导流部再经过阻流部,由于导流部呈流线型,经过导流部的液体减速慢,有效防止因阻力过大,而降低了液体流通的速度的问题发生。

31.6、本发明的导流部表面非光滑面,层流的混合液在经过导流部表面后形成湍流,延缓了混合液在反应突触上的分离点,使分离后产生的涡流位置更靠近斜坡下侧,将斜坡下侧的tdba卷起,提高tdba被涡流作用的概率。

32.7、本发明的保温管道内充满气体,而进气单向阀中的上进气感温堵片由记忆合金制成,当保温管道内的温蒂低于设定温度时,上进气感温堵片收缩卷起,将上进气格栅板的封闭打开,使进气管内的高温气体进入保温管道内,提高保温管道内的温度,直至保温管道内的温度重新提高至设定温度,上进气感温堵片变形成为片型,覆盖上进气格栅板,使进气管内的高温气体停止进入,纯机械部件,反应速度快,维护成本低。

33.8、本发明的保温管道内设置下进气感温堵片和下进气格栅板,下进气感温堵片由记忆合金制成,当进气管的高温保温气体未达到设定温度时,下进气感温堵片保持片型,将下进气格栅板封闭,有效避免进入的气体温度不够而导致反应不充分、混合不充分的问题发生。

34.9、本发明的氨水、氯化液、液碱、tdba反应后生成的反应液,经过硫化钠和活性炭的脱色,在ph为4

‑

5的盐酸中进行酸化,酸化温度在45

‑

55℃内,使得到的最终产品截留fe、cu等金属离子,外观颜色及碱溶色正常,杂质含量低。

附图说明

35.图1为本发明的具体实施例一的工艺流程示意图;图2为本发明的具体实施例一的交汇单元的立体剖视结构示意图;图3为本发明的具体实施例一的混合单元的立体剖视结构示意图;图4为本发明的具体实施例一的液体经过阻流器的流向示意图;图5为本发明的具体实施例一的反应单元的立体剖视结构示意图;图6为本发明的具体实施例一的液体经过反应突触的流向示意图;图7为本发明的具体实施例一的导流部在液体中的壁面剪切应力示意图;图8为本发明的具体实施例一的导流部在液体中的压应力示意图;图9为本发明的具体实施例一的反应突触附近的液体结构层示意图;图10为本发明的具体实施例一的液体在导流部表面的初始压力梯度示意图;图11为本发明的具体实施例一的液体在导流部表面的中间段压力梯度示意图;图12为本发明的具体实施例一的液体在导流部表面的最终压力梯度示意图;图13为本发明的具体实施例一的保温单元的立体剖视结构示意图;图14为本发明的具体实施例一的进气单向阀在初始状态时的立体剖视结构示意图;图15为本发明的具体实施例一的进气单向阀在进气管内温度高于设定温度时的立体剖视结构示意图;图16为本发明的具体实施例一的进气单向阀在保温管道内温度高于设定温度且进气管内温度高于设定温度时的立体剖视结构示意图;图17为本发明的具体实施例二的出气单向阀在初始状态时的立体剖视结构示意图;图18为本发明的具体实施例三的交汇单元的平面剖视结构示意图。

36.图中标号说明:交汇单元1、交汇管道101、窄管区102、吸入管103、储液箱104、混合单元2、混合管道201、阻流器202、反应单元3、反应管道301、反应突触302、导流部302

‑

1、阻流部302

‑

2、进料管303、保温单元4、保温管道401、进气管402、出气管403、进气单向阀404、上进气感温堵片404

‑

1、上进气格栅板404

‑

2、下进气感温堵片404

‑

3、下进气格栅板404

‑

4、出气单向阀405、出气感温堵片405

‑

1、出气格栅板405

‑

2。

37.具体实施方式

38.具体实施例一:请参阅图1

‑

16的一种bit产品连续管道化环合工艺的反应设备,包括管道式反应器,管道式反应器包括依序连通的交汇单元1、混合单元2和反应单元3。

39.交汇单元1包括交汇管道101,交汇管道101用于输入液态的反应物a,通过反应物a流通的吸力将液态的反应物b吸入交汇单元1内,形成混合液。

40.交汇管道101内设有窄管区102,窄管区102的口径远小于其他区域的管径,窄管区102上端连通有吸入管103,吸入管103与储备反应物b的储液箱104连通,吸入管103内设有启动阀,当窄管区102的吸力达到启动阈值后,启动阀打开,将反应物b流入交汇管道101内。

41.当反应物a为氨水时,反应物b为氯化液。氨水和氯化液在交汇管道101内汇合,形成混合液。

42.混合单元2包括混合管道201,混合管道201内固设有多个阻流器202。混合液从交汇管道101内流入混合管道201。阻流器202位于混合液的必经位置,阻流器202为三棱柱,其中一条棱线对准液体流来的方向,混合液流经阻流器202后在阻流器202的后侧形成涡流。涡流的存在大大提高两种液体的混合程度。使氯化液与氨水充分接触,有效避免氯化液未反应完全,产生副反应。

43.混合管道201外侧设有保温管道401,保温管道401套设于混合管道201外侧,保温管道401与混合管道201之间充满保温气体。保温管道401下侧设有进气管402。进气管402内设有进气单向阀404。

44.进气单向阀404包括上进气感温堵片404

‑

1和上进气格栅板404

‑

2。上进气格栅板404

‑

2固设于进气管402内,连通上下侧。上进气感温堵片404

‑

1由记忆合金制成,记忆合金的变形温度为50℃。上进气感温堵片404

‑

1置于上进气格栅板404

‑

2上侧。上进气感温堵片404

‑

1在低于50℃环境下呈罩型,上进气感温堵片404

‑

1在高于50℃环境下呈片型。上进气感温堵片404

‑

1在呈罩型时,上进气格栅板404

‑

2上下侧连通。上进气感温堵片404

‑

1在呈片型时,上进气格栅板404

‑

2上下侧不连通。

45.进气单向阀404包括下进气感温堵片404

‑

3和下进气格栅板404

‑

4。下进气格栅板404

‑

4固设于进气管402内,连通上下侧。下进气感温堵片404

‑

3由记忆合金制成,记忆合金的变形温度为50℃。下进气感温堵片404

‑

3置于下进气格栅板404

‑

4上侧。下进气感温堵片404

‑

3在低于50℃环境下呈罩型,下进气感温堵片404

‑

3在高于50℃环境下呈片型。下进气感温堵片404

‑

3在呈罩型时,下进气格栅板404

‑

4上下侧连通。下进气感温堵片404

‑

3在呈片型时,下进气格栅板404

‑

4上下侧不连通。

46.保温管道401还设有压力阀,压力阀在保温管道401内气压过高时打开,将保温管道401内外连通,有效保证保温管道401及内侧管道不因保温气体压力过大而损坏。

47.反应单元3包括反应管道301。反应管道301上端通入固态的反应物c。反应管道301内底壁固设有多个反应突触302。反应突触302位于混合液的必经位置。反应管道301上端连通有进料管303,从进料管303将固态的反应物c放入反应管道301中,由于反应物c的密度大于液体密度,会沉底至反映突触302上。

48.反应突触302包括导流部302

‑

1和阻流部302

‑

2。

49.混合液先流经导流部302

‑

1后再流经阻流部302

‑

2。

50.导流部302

‑

1为截面呈扇形的柱体。阻流部302

‑

2为截面与扇形相抵的斜坡。截面的高度与斜坡的高度相同。扇形角度为120

°

。斜坡上承托反应物c,斜坡的坡度为20

°

。阻流部302

‑

2用于承托反应物c。

51.由于扇形的弧面是最先接触液体的,弧面在液体中受到的力可以分为壁面剪切应力和压应力,对应形成摩擦阻力和压力阻力。其中,摩擦阻力是液体与物体表面相切,由流体粘性产生的摩擦力引起;压力阻力是垂直于物体表面,由物体周围的压力分布所产生。

52.液体流经弧形面后,弧形的压力阻力大于摩擦阻力,在弧形面后侧会形成低压区,其本质是物体的前部和后部之间的压力差造成的。当流体边界层从物体分离时,会产生循环流动的尾迹,即为涡流,流体分离使压力阻力显著增加,流体分离导致涡流脱落,产生振

动和不稳定性。

53.流体流过弧形表面时,开始加速,因此压力沿流线方向降低,是有利的压力梯度,超过某一点后,流动减速,流动方向上的压力增加,这种压力的增加即为逆压梯度,压力增加的足够大时,流体会反向流动,由于反应突触302是固定设置的,无法倒退,所以流体从物体表面脱离,分离角度在80

°‑

120

°

之间。越是光滑的弧面,分离角度越接近80

°

;越是粗糙的弧面,分离角度越接近120

°

。

54.流经导流部302

‑

1的混合液被引导至阻流部302

‑

2上侧,且在阻流部302

‑

2上侧产生涡流。涡流对于沉积在阻流部302

‑

2上的反应物c具有搅动的作用,将反应物c与液体充分混合,同时搅动后的反应物c容易被液体冲走,在后端进行反应,提高反应物c的有效利用率。同时,也使氯化液与氨水充分接触,有效避免氯化液未反应完全,产生副反应。

55.导流部302

‑

1的表面非光滑面,导流部302

‑

1表面具有多个凹坑,以在导流部302

‑

1表面增加湍流,湍流会延迟流体分离,降低压力阻力,造成混合液与反应突触302的分离点后移。

56.反应物c可为tdba。

57.一种bit产品连续管道化环合工艺,包括以下步骤:s1、将氨水通入交汇管道101内。

58.s2、氨水在交汇管道101的窄管区102内流过后,由于窄管效应,将吸入管103打开,氯化液被吸入交汇管道101内。整段交汇管道101设有三个窄管区102,氯化液分三次进入交汇管道101。氨水的液量与氯化液的总液量为10.5:1。

59.s3、氨水与氯化液在保温气体的加热下,在50℃的环境下,在混合管道201内进行混合,形成混合液。

60.s4、混合液进入反应管道301后与tdba的进行充分接触并反应形成反应液。

61.s5、反应液排入另一交汇管道101中,另一交汇管道101中补入含量为30%的液碱,形成粗产品。

62.s6、粗产品通入粗产品管道,在粗产品管道中补入硫化钠和活性炭,将粗产品脱色,形成脱色产品。

63.s7、脱色产品进入冷却管道,冷却管道外套设保温管道401,冷却至设定温度后,补入ph为4的盐酸进行酸化,保证酸化温度在50℃内。

64.具体实施例二:在具体实施例一的基础上,请参阅图17的一种bit产品连续管道化环合工艺的反应设备,保温管道401上侧设有出气管403,出气管403内设有出气单向阀405。出气单向阀405包括出气感温堵片405

‑

1和出气格栅板405

‑

2。出气格栅板405

‑

2固设于出气管403内,连通上下侧。出气感温堵片405

‑

1由记忆合金制成,记忆合金的变形温度为50℃。出气感温堵片405

‑

1置于出气格栅板405

‑

2上侧。出气感温堵片405

‑

1在低于50℃环境下呈罩型,出气感温堵片405

‑

1在高于50℃环境下呈片型。出气感温堵片405

‑

1在呈罩型时,出气格栅板405

‑

2上下侧连通。出气感温堵片405

‑

1在呈片型时,出气格栅板405

‑

2上下侧不连通。有效防止保温气体在50℃以上时排出,造成热量的浪费。

65.具体实施例三:在具体实施例一或二的基础上,请参阅图18的一种bit产品连续管道化环合工艺的反应设备,交汇单元1还包括储液箱104,储液箱104内储存氯化液或30%的液碱。当窄管区102内流动的是氨水时,储液箱104内储存的是氯化液。当窄管区102内流动

的是氨水和氯化液的混合液时,储液箱104内储存的是30%的液碱。吸入管103为虹吸管,吸入管103的一段没于储液箱104的液面下,储液箱104高于交汇管道101。当窄管区102内液体流动,将吸入管103内的气体吸出,直至吸入管103另一端的液体液面达到最高点时,储液箱104内的液体自动排至交汇管道101内。结构纯机械,无需泵,减少成本,且每个储液箱的液量均可自行调整,便于精准控制液体之间的混合时间和混合度。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1