一种梯度滤料的制备方法与流程

1.本发明涉及滤料技术领域,特别是指一种梯度滤料的制备方法。

背景技术:

2.布袋除尘器相对于电除尘,不受粉尘粒径大小、荷电情况等限制,已在燃煤电厂、水泥、钢铁等领域推广使用。在特殊工况条件(如粉尘浓度高达50g/nm3以上,或者风速超过1m/min等),往往存在系统阻力高、粉尘排放高等风险。为满足排放达标,且要求系统阻力低,则要求滤料具备高效低阻的特性。梯度滤料是从迎尘面到背尘面孔径逐渐变大:在迎尘面细小的微孔能与粉尘结合成蓬松多孔的粉饼层,保证了粉尘的过滤效率(高效特性);背尘面较大的孔径保证了足够的通量,使滤料的阻力保持在较低水平(低阻特性)。因而,梯度滤料具备高效低阻的特性,被业内广泛使用。

3.现有技术中,制备梯度滤料的方式主要是以下的工艺路线:

①

采用2d的纤维做成含基布的无纺布结构,低针密复刺后,再在无纺布表层铺一层30~50g/m2的1d的细纤维,通过高针密复刺加固,最后通过后整理处理成梯度滤料;

②

采用2d的纤维做成含基布的无纺布结构,低针密复刺,同时制备30~50g/m2的静电纺丝纤维层,将静电纺丝纤维层铺在低针密复刺的无纺布结构表层,通过高针密复刺加固,最后通过后整理处理成梯度滤料。

4.现有的梯度滤料,其结构中的迎尘面的超细面层,即30~50g/m2的1d的细纤维面层需要在基材低针密复刺加固后再进行铺网,或者是单独制备30~50g/m2的静电纺丝纤维层,再进行铺网加固,一般针刺车速不超过2m/min,相对常规滤料生产,多了1~2道铺网、复刺工序,效率降低30%~50%,大幅提高了生产时间成本。与此同时,虽采用细纤维面层,但通过针刺加固过程中,针刺的孔比较大,也会增加粉尘穿透的风险,因此在排放上提升的力度幅度较小。

技术实现要素:

5.本发明的目的在于提供一种梯度滤料的制备方法,制备出的梯度滤料能够兼顾提高滤料的过滤性能、降低滤料的阻力,并且该方法的生产效率高。

6.为了达成上述目的,本发明的解决方案是:一种梯度滤料的制备方法,包括以下步骤:步骤一、采用相同线密度规格的纤维分别制备加密层、基布层和高通量层;步骤二、将所述加密层、高通量层分别铺设在所述基布层的上下两面,得到复合滤料;步骤三、对复合滤料进行一道连续的针刺复合复刺工艺;步骤四、对复合滤料进行一道水刺工艺;步骤五、通过后整理处理后得到成品。

7.所述步骤三中,针刺复合复刺工艺中的针刺密度为传统梯度滤料复刺阶段针密的1/2~3/4,传统梯度滤料复刺阶段的针刺密度为420~550针/cm2。

8.所述步骤三中,针刺复合复刺工艺中采用的钢针直径为8~20μm。

9.所述步骤四中,在复合滤料的加密层一侧设置有三道水刺头、高通量层一侧设置有两道水刺头,且水刺车速设置为8~10m/min;所述加密层一侧的水刺头的水压分别为250~330bar、300~380bar和100~200bar;所述高通量层一侧的水刺头的水压均为100~200bar。

10.所述步骤四中,水刺工艺中采用0.05~0.1μm的水针板。

11.所述步骤一中,采用的纤维的线密度规格为1.5d或2d。

12.采用上述技术方案后,本发明采用针刺加水刺的复合工艺制得梯度滤料,得益于加密层比传统梯度滤料拥有更小尺寸的孔径、高通量层比传统梯度滤料少了一个面层,使得最终的产品(也即梯度滤料)比传统梯度滤料有了更高的过滤精度、更低的滤料阻力。其中,作为迎尘面的加密层,其厚度可减小1/3~2/3、面层密度提高1/3~2/3;作为背尘面的高通量层,其只有单层面层,相比于传统梯度滤料的阻力降低了一半,大幅提高了滤料的通量。

附图说明

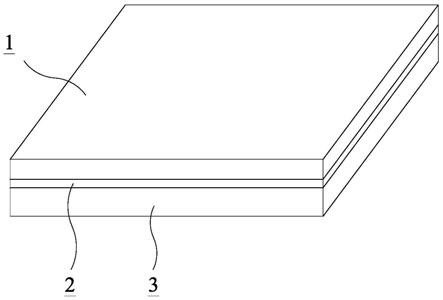

13.图1为本发明具体实施例的结构示意图;附图标号说明:1

‑‑‑‑

加密层;2

‑‑‑‑

基布层;3

‑‑‑‑

高通量层。

具体实施方式

14.为了进一步解释本发明的技术方案,下面通过具体实施例来对本发明进行详细阐述。

15.本发明公开了如图1所示的一种梯度滤料,包括依次层叠的加密层1、基布层2和高通量层3,加密层1、基布层2、高通量层3采用线密度规格相同的纤维,纤维的线密度规格为1.5d或2d。

16.进一步地,上述加密层1、基布层2、高通量层3通过针刺加水刺的复合工艺加固在一起。

17.进一步地,上述加密层1的材质为聚苯硫醚、聚酯、聚酯亚胺、芳纶、聚四氟乙烯、玻璃纤维中的一种或其中至少两种的组合。

18.进一步地,上述基布层2的材质为聚苯硫醚、聚酯、聚酯亚胺、芳纶、聚四氟乙烯、玻璃纤维中的一种或其中至少两种的组合。

19.进一步地,上述高通量层3的材质为聚苯硫醚、聚酯、聚酯亚胺、芳纶、聚四氟乙烯、玻璃纤维中的一种或其中至少两种的组合。

20.本发明包含一种梯度滤料的制备方法,包括以下步骤:步骤一、采用相同线密度规格的纤维分别制备加密层1、基布层2和高通量层3;步骤二、将加密层1、高通量层3分别铺设在基布层2的上下两面,得到复合滤料;步骤三、对复合滤料进行一道连续的针刺复合复刺工艺;步骤四、对复合滤料进行一道水刺工艺;步骤五、通过后整理处理后得到成品。

21.上述步骤三中,针刺复合复刺工艺中的针刺密度为传统梯度滤料复刺阶段针密的

1/2~3/4,传统梯度滤料复刺阶段的针刺密度为420~550针/cm2。

22.上述步骤三中,针刺复合复刺工艺中采用的钢针直径为8~20μm,使得加密层1(即迎尘面)的孔径大幅减小,不会留下大针孔,避免粉尘直接穿透,相对于现有的梯度滤料,大幅降低了粉尘排放量,也即提高了粉尘的过滤效果。

23.上述步骤四中,在复合滤料的加密层1一侧设置三道水刺头、高通量层3一侧设置两道水刺头,水刺车速设置为8~10m/min,且各水刺头的水压设置如下表(序号代表安装顺序):并且,上述步骤四中,水刺工艺中采用0.05~0.1μm的水针板,超细高压水针技术,在不损伤纤维的情况下,可以大幅提高纤维之间的缠结密度。

24.通过上述方案,本发明采用针刺加水刺的复合工艺制得梯度滤料,得益于加密层1比传统梯度滤料拥有更小尺寸的孔径、高通量层3比传统梯度滤料少了一个面层,使得最终的产品(也即梯度滤料)比传统梯度滤料有了更高的过滤精度、更低的滤料阻力。其中,作为迎尘面的加密层1,其厚度可减小1/3~2/3、面层密度提高1/3~2/3;作为背尘面的高通量层3,其只有单层面层,相比于传统梯度滤料的阻力降低了一半,大幅提高了滤料的通量。

25.此外,本发明工艺先进,生产效率高。在无纺布生产中,针刺复合复刺的车速一般在1~2m/min,后整理车速一般可以做到5m/min以上,所以产品的生产效率以及机台占有率取决于针刺阶段,传统梯度滤料在复合后需要再进行铺网复合,然后再经过复刺,生产效率降低2/3,大幅抬高了生产成本以及机台占用成本。本发明只需经过一道连续的针刺复合复刺工艺,再进行水刺工艺,而水刺工艺车速可达8~10m/min,大幅提高了生产效率。

26.以下,通过实验阶段的测试数据来体现本发明的技术效果:将传统的梯度滤料1和2与本案的梯度滤料进行材料对比:

①

传统的梯度滤料1的克重为570g/m2的pps滤料,纤维材料线密度都为2d,在单层复合后迎尘面表层铺上30g/m2的1d的pps纤维,并进行复刺制备而得到,其中复刺阶段的针刺密度是550针/cm2;

②

传统的梯度滤料2的克重为570g/m2的pps滤料,纤维材料线密度都为2d,在单层复合后迎尘面表层铺上30g/m2的熔喷pps纤维,并进行复刺制备而得到,其中复刺阶段的针刺密度是550针/cm2;

③

本发明的梯度滤料1为600g/m2的pps滤料,采用线密度为1.5d的pps纤维,其中复刺阶段的针刺密度是400/cm2。

27.水刺工艺采用下表所示工艺制备而成:水刺工艺采用下表所示工艺制备而成:从表2可看出,通过本发明的滤料在按国标6719进行过滤性能评估的最后30个周期看,运行阻力:本发明的梯度滤料1<本发明的梯度滤料2<传统的梯度滤料2<传统的梯度滤料1,过滤效率:本发明的梯度滤料1>本发明的梯度滤料2>传统的梯度滤料2>传统的梯度滤料1,表明本发明的滤料从过滤性能上评估,确实优于现在的梯度滤料工艺。

28.从表3可看出,传统的梯度滤料1与传统的梯度滤料1在生产100m布料所需时间为161.2min,而采用本发明生产的梯度滤料所需时间为65.6min,生产效率得到大幅提高。

29.从生产效率与滤料过滤性能两个维度评估,本发明相对于传统的梯度滤料工艺有显著的优势,技术效果十分明显。

30.上述实施例和图式并非限定本发明的产品形态和式样,任何所属技术领域的普通技术人员对其所做的适当变化或修饰,皆应视为不脱离本发明的专利范畴。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1