一种高通量油水分离复合金属网及其制备方法与应用

1.本发明为环保技术,涉及述一种具有油水分离功能的复合金属网及其制备方法,具体涉及一种含氟烷基芳香胺通过重氮自由基共价键接枝聚合的方法,及对金属网表面改性制备的高通量油水分离复合金属网,属于高通量油水分离材料技术领域。

背景技术:

2.水是生命之源,是整个人类社会稳定和发展最基本的要素,人类的生活离不开水,水和油都是地球上的重要资源,水中含油现象和油中含水问题,都会对水和油的正常使用造成影响。水体中油类污染的主要来源是人类活动,海上石油运输中的泄漏,会造成海洋环境污染。成品油中掺杂水分也会降低油的品质,影响油的使用效率。

3.目前对于油水分离问题,有着悠久的研究历史,其中传统的研究方法可分为重力式分离、离心式分离、电分离、吸附分离、气浮分离、加热油水分离法等。但这些方法都存在着分离效率低、消耗能量大、会带来二次污染和处理成本较高,还不能循环使用等问题。如何克服传统分离方法的缺点,研究新的油水分离材料,成为了目前亟待解决的问题。

4.随着材料表面润湿性研究的不断深入,目前己掌握制备具有超亲水、超疏水、超亲油和超疏油等特殊润湿性表面的方法。根据这些特殊润湿性表面,选择一种水相的特殊润湿性和一种油相的特殊润湿性相结合,可以进一步得到超疏水/超亲油表面、超疏油/超亲水表面、双超疏表面、双超亲表面。对于应用于油水分离领域的工业产品,除了表面性能适用外,还需要考虑制备方法以及运输、使用的便利性。

技术实现要素:

5.为了解决上述问题,本发明将重氮自由基共价接枝聚合法用于金属网材料表面改性,公开了一种高通量油水分离复合金属网材料及其制备方法。

6.实现本发明目的的技术方案是:一种高通量油水分离复合金属网,包括金属网及金属网表面接枝链的化学结构,所述化学结构如下:所述高通量油水分离复合金属网可如下表示:

其中,n=0~100,优选10~60;r1=h、

‑

cf3、

‑

c2f5或

‑

c4f9;r2=

‑

cf3、

‑

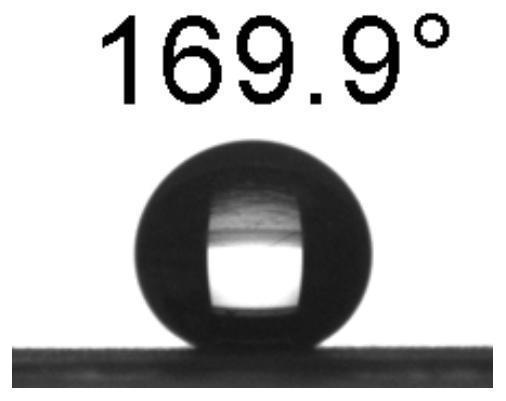

c2f5或

‑

c4f9。

7.本发明公开了上述高通量油水分离复合金属网的制备方法,将金属网、含氟烷基苯重氮盐、还原剂混合,然后进行反应,得到高通量油水分离复合金属网。具体包括如下步骤:(1)预清洗:金属网预先在丙酮、无水乙醇和去离子水中超声清洗,然后烘干,备用;(2)重氮化:含氟烷基苯胺单体在亚硝酸钠的酸性溶液中进行重氮化形成含氟烷基苯重氮盐;(3)还原以及共价接枝聚合:含氟烷基苯重氮盐在还原剂的作用下转变为含氟烷基苯自由基单体;含氟烷基苯自由基单体与金属网表面进行原位单电子自由基共价接枝聚合反应,得到高通量油水分离复合金属网。

8.本发明中,金属网为铜丝网、铁丝网、合金丝网或者混编金属网等。用于油水分离时具有易成型、强度高的优点。

9.本发明中,反应的温度为10~45℃,最好为室温;反应的时间为0.2~48h,优选0.5~3h;还原剂为铁粉或者维生素c。含氟烷基苯重氮盐在还原反应为含氟烷基苯自由基单体后即在金属网表面进行原位单电子自由基共价接枝聚合反应,反应时间对产品性能有关键影响,以维生素c为还原剂下,反应1小时可实现显著的进步。

10.含氟烷基苯胺单体的化学结构式如下:含氟烷基苯重氮盐的化学结构式如下:含氟烷基苯自由基单体的化学结构式如下:

取代基如上文。

11.本发明公开了上述高通量油水分离复合金属网在油水分离中的应用;具体的,将油水混合物经过上述高通量油水分离复合金属网,完成油水分离。

12.与现有技术相比,本发明提供的技术方案的有益效果在于:1、本发明利用含氟烷基苯胺的芳香重氮自由基共价接枝聚合的方法对金属网进行表面改性整理,从而赋予高通量油水分离复合金属网优异的耐久牢度,大大提高了其油水分离的循环使用次数和使用寿命;2、本发明对复合金属网中金属丝处理为表面化学改性,在金属丝表面涂覆的超疏水超亲油涂层不影响复合金属网通量,通过金属网可实现稳定性好、高通量、高分离效率的油水分离。

13.3、本发明所采用的氟烷基苯胺单体中,氟烷基为短碳链氟烷基,与长碳链氟烷烃类材料不易降解相比,得到的高通量油水分离复合金属网不仅具有价格低廉的优势,提供的处理方法还是一种环保的高通量油水分离复合金属网制备手段;4、本发明高通量油水分离复合金属网的制备方法为“一浴法”,反应介质为稀酸溶液,反应条件为低温和室温,制备工艺简单、条件温和,易于大规模工业化生产和推广。

附图说明

14.图1是本发明实施例的油水分离复合金属网的扫描电子显微镜(sem)图、化学结构式示意图及油水分离机理图。

15.图2是接枝整理前铜丝网接触角测试图,测得接触角为130.7

°

。

16.图3是实施例一制备得到的含氟烷基自由基接枝聚合表面处理复合金属网扫描电子显微镜(sem)图。

17.图4是本发明实施例一制备的复合金属网红外图谱。

18.图5是本发明实施例一制备的复合金属网x射线衍射能谱图。

19.图6是实施例一制备得到的含氟烷基自由基接枝聚合表面处理复合金属网接触角测试图,测得接触角为169.9

°

。

20.图7是实施例一制备得到的含氟烷基自由基接枝聚合表面处理复合金属网机械摩擦后接触角测试图,测得接触角为157.4

°

。

21.图8是实施例一制备得到的含氟烷基自由基接枝聚合表面处理复合金属网滚动接触角测试图,测得滚动角为1.07

°

。

22.图9是实施例一制备得到的含氟烷基自由基接枝聚合表面处理复合金属网机械摩擦后滚动接触角测试图,测得滚动角为3.25

°

。

23.图10是实施例一制备得到的含氟烷基自由基接枝聚合表面处理复合金属网对油接触角测试图,测得接触角为0

°

。

24.图11是实施例一制备得到的含氟烷基自由基接枝聚合表面处理复合金属网对不同油水分离的效率。

25.图12是实施例一制备得到的含氟烷基自由基接枝聚合表面处理复合金属网对四氯化碳与水的分离效率,可重复使用能力测试,循环次数为10次。

26.图13是实施例一制备得到的含氟烷基自由基接枝聚合表面处理复合金属网对不同油水混合物分离时的通量。

27.图14是实施例二制备得到的含氟烷基自由基接枝聚合表面处理复合金属网扫描电子显微镜(sem)图。

具体实施方式

28.本发明公开的上述高通量油水分离复合金属网的制备方法如下:(1)预清洗:金属网依次分别用丙酮、无水乙醇和去离子水超声清,干燥得表面干净金属网材料;(2)重氮化:含氟烷基苯胺单体在亚硝酸钠的稀酸溶液中进行重氮化形成含氟烷基苯重氮盐;(3)还原以及共价接枝聚合:含氟烷基苯重氮盐在还原剂的作用下转变为含氟烷基苯自由基单体;含氟烷基苯自由基单体与金属网进行原位单电子自由基共价接枝聚合反应,得到高通量油水分离复合金属网。

29.本发明公开的上述高通量油水分离复合金属网的制备方法中,反应示意如下:重氮化:以亚硝酸钠和含氟烷基苯胺单体按照1.1:1摩尔比作为反应单体,先把亚硝酸钠加入稀酸溶液中溶解,再加入含氟烷基苯胺,常规搅拌,重氮化生成含氟烷基苯重氮盐;还原以及共价接枝聚合:

将还原剂、金属网加入上述含氟烷基苯重氮盐溶液中,室温反应,把含氟烷基苯重氮盐还原成含氟烷基苯自由基单体;含氟烷基苯自由基单体在金属网上进行原位自由基共价接枝聚合反应;反应结束后取出改性后的金属网,放入水中超声洗涤,干燥后得到高通量油水分离复合金属网;图1是本发明油水分离复合金属网(铜网)的扫描电子显微镜(sem)图、化学结构式示意图及油水分离机理图。

30.将本发明制备的高通量油水分离复合金属网进行结构和性能检测,具体如下:接触角测试采用德国kr

ü

ss公司的dsa100型全自动微观液滴润湿性测量仪对整理前后及机械摩擦后的金属丝网润湿性能测试,选取水作为测试液滴,液滴体积为6μl,分别测试五次取其平均值,表明改性整理后的金属网具有超亲油超疏水性能。

31.机械摩擦测试将制备好的样品放于800目的砂纸之上,将100g重的砝码放在样品之上,手动牵引向前移动10cm,然后旋转180度,继续移动10 cm,此过程为一个机械摩擦循环过程;然后重复5个循环,结束,测其摩擦后样品的对水接触角数据。

32.测量不同油水混合物的分离效率油水混合物的分离效率(η)是通过收集分离后的油体积(v1)与初始油水混合物中的油体积(v0)通过公式(1)进行计算得到:采用制备的油水分离金属网通过公式(1)对三氯甲烷、石油醚、甲苯、四氯化碳各自与水混合物(有机溶剂与水的体积比为1∶1)的分离效率,结果可以看出,本发明的油水分离铜网对于三氯甲烷、石油醚、甲苯、四氯化碳与水混合物的分离效率高。

33.油水分离铜丝网的循环能力测试测试本发明制备的油水分离铜网在四氯化碳与水混合物(有机溶剂与水的体积比为1∶1)的循环使用能力,结果可以看出,油水分离铜网循环使用10次后,其分离效率仍然高,说明该油水分离铜网可以进行多次重复利用。

34.不同油水混合物通量的测试采用本发明制备的油水分离金属网分别对三氯甲烷、二氯甲烷、甲苯、四氯化碳各自与水混合物(有机溶剂与水的体积比为1∶1)进行分离,测量分离后的有机溶剂的体积,同时测量分离时间,通过公式(2)计算得到:f为液体通量、v(单位l)为渗透液体积,s(单位m2)为有效分离面积,t(单位h)为渗透通过时间。

35.下面结合附图和实施例对本发明技术方案作进一步描述;本发明涉及的原料都为市售常规物质,测试方法为油水分离材料常规测试方法。与现有技术相比,本发明金属网改性方法工艺简单、操作容易和价格低廉,可以获得高通量和多次循环利用的油水分离效果,这一点对于大规模生产油水分离材料非常重要。

36.制备洁净的金属网:取100目铜网并用丙酮超声清洗10min,再用无水乙醇超声清洗10min,最后用去离子水超声清洗10min,干燥,得表面干净铜网材料,测得接触角为130.7

°

,参见图2;用于以下实验。

37.实施例一(1)三口烧瓶配备温度计,t型三通配备空气球,装备磁力搅拌。加入100 ml,1.5wt%的盐酸溶液,冷浴降温至2℃,加入380mg亚硝酸钠,冷浴降温至

‑

3℃,搅拌溶解形成亚硝酸钠盐酸溶液;再加入1.15g的3,5

‑

双(三氟甲基)苯胺保温(

‑

3℃)重氮化反应1h,生成3,5

‑

双(三氟甲基)苯胺重氮盐,直接用于步骤(2);(2)在上述3,5

‑

双(三氟甲基)苯胺重氮盐溶液中加入88mg维生素c,再浸入一块4

×

4cm2预清洗的铜网,室温反应1h,3,5

‑

双(三氟甲基)苯胺重氮盐在还原剂维生素c的作用下被还原成3,5

‑

双(三氟甲基)苯自由基,并在铜网表面完成原位自由基共价接枝聚合;取出铜网终止反应,放入水中进行超声水洗10min,然后放入烘箱中50℃干燥,得高通量油水分离复合金属网。

38.图3是上述制备得到的含氟烷基自由基接枝聚合表面处理复合金属网扫描电子显微镜(sem)图。将上述制备的高通量油水分离复合金属网作为处理样品,测试了处理后铜网全反射红外光谱(atr

‑

ftir,见附图4),其中,1278.43cm

‑1、1183.86 cm

‑1、1128.69cm

‑1为三氟甲基(cf3)特征吸收峰,1367.97cm

‑1、903.98cm

‑1、845.85cm

‑1、681.77cm

‑1为苯环骨架特征吸收峰,系列特征峰在处理前铜网atr

‑

ftir曲线中则未出现。同时测试了处理前后铜网的x射线衍射能谱图(xps,见附图5),其中,688.8ev为f元素的能谱峰,533.2ev为o元素的能谱峰,286.2ev为c元素的能谱峰,934.1ev为cu元素的能谱峰,以上结果表明通过本实施例处理,三氟甲苯可以成功的接枝到铜网表面。

39.采用德国kr

ü

ss公司的dsa100型全自动微观液滴润湿性测量仪对上述铜丝网润湿性能测试,选取水作为测试液滴,液滴体积为6μl,分别测试五次取其平均值,结果见附图6、7、8、9、10。测得处理前后、机械摩擦后铜网表面的静态水接触角分别为130.7

°

、169.9

°

、157.4

°

,及其动态滚动角为1.07

°

、3.25

°

,静态正四十烷接触角都为0

°

,表明改性整理后的铜网具有超亲油超疏水性能。

40.采用上述制备的油水分离铜网通过公式(1)对三氯甲烷、石油醚、甲苯、四氯化碳单独与水混合物的分离效率,结果见图11,从图中可以看出,该油水分离铜网对于三氯甲烷、石油醚、甲苯、四氯化碳的水混合物的分离效率可以达到97%以上。进一步测试上述制备的油水分离铜网在四氯化碳与水混合物的循环使用能力,结果见图12,从图中可以看出,采用该油水分离铜网对四氯化碳与水混合物进行分离,油水分离铜网循环使用10次后,其分离效率仍然能够达到95%以上,说明该油水分离铜网可以进行多次重复利用。

41.采用上述制备的油水分离铜网分别对三氯甲烷、二氯甲烷、甲苯、四氯化碳的水混合物进行分离,测量分离后的有机溶剂的体积,同时测量分离时间,通过公式(2)计算得到液体通量,结果见图13,通量最大的为四氯化碳/水混合物,其通量为25100

±

300l

·

m

‑2h

‑1,

通量最小的为甲苯/水混合物,其通量为15232

±

150l

·

m

‑2·

h

‑1。

42.采用上述制备的油水分离铜网分别对硅油/水混合物进行分离,测量分离后的硅油体积,同时测量分离时间,通过公式(2)计算得到液体通量,为9700

±

250l

·

m

‑2·

h

‑1。

43.实施例二在3,5

‑

双(三氟甲基)苯胺重氮盐溶液(同实施例一的方法)中加入2g fe粉,再浸入一块4

×

4cm2预清洗的铜网,室温反应36h,3,5

‑

双(三氟甲基)苯胺重氮盐在还原剂铁粉的作用下被还原成3,5

‑

双(三氟甲基)苯自由基,并在铜网表面完成原位自由基共价接枝聚合;取出铜网终止反应,放入水中进行超声水洗10min,然后放入烘箱中50℃干燥,得高通量油水分离复合金属网,其扫描电子显微镜(sem)图见图14,表面静态水接触角为167.3

°

、动态滚动角为2.4

°

。采用上述制备的油水分离铜网对四氯化碳的水混合物进行分离,测量分离后的有机溶剂的体积,同时测量分离时间,通过公式(2)计算得到液体通量为16378

±

150l

·

m

‑2·

h

‑1。

44.实施例三在3,5

‑

双(三氟甲基)苯胺重氮盐溶液(同实施例一的方法)中加入2g fe粉,再浸入一块4

×

4cm2预清洗的铜网,室温反应12h,3,5

‑

双(三氟甲基)苯胺重氮盐在还原剂铁粉的作用下被还原成3,5

‑

双(三氟甲基)苯自由基,并在铜网表面完成原位自由基共价接枝聚合;取出铜网终止反应,放入水中进行超声水洗10min,然后放入烘箱中50℃干燥,得高通量油水分离复合金属网,表面静态水接触角为133.9

°

。

45.实施例四在3,5

‑

双(三氟甲基)苯胺重氮盐溶液(同实施例一的方法)中加入88mg维生素c,再浸入一块4

×

4cm2预清洗的铜网,室温反应3h,3,5

‑

双(三氟甲基)苯胺重氮盐在还原剂的作用下被还原成3,5

‑

双(三氟甲基)苯自由基,并在铜网表面完成原位自由基共价接枝聚合;取出铜网终止反应,放入水中进行超声水洗10min,然后放入烘箱中50℃干燥,得高通量油水分离复合金属网,表面静态水接触角为168.5

°

、动态滚动角为0.89

°

。

46.实施例五在3,5

‑

双(三氟甲基)苯胺重氮盐溶液(同实施例一的方法)中加入88mg维生素c,再浸入一块4

×

4cm2预清洗的铜网,室温反应5h,3,5

‑

双(三氟甲基)苯胺重氮盐在还原剂的作用下被还原成3,5

‑

双(三氟甲基)苯自由基,并在铜网表面完成原位自由基共价接枝聚合;取出铜网终止反应,放入水中进行超声水洗10min,然后放入烘箱中50℃干燥,得高通量油水分离复合金属网,表面静态水接触角为143.1

°

。

47.对比例一现有技术cn111472171a实施例一公开了超疏水织物,采用其对四氯化碳的水混合物进行分离,测量分离后的有机溶剂的体积,同时测量分离时间,通过公式(2)计算得到液体通量,为1327l

·

m

‑2·

h

‑1。

48.实施例六m

‑

七氟丙基苯胺的化学结构式如下:

(1)三口烧瓶配备温度计,t型三通配备空气球,装备磁力搅拌。加入100 ml,1.5wt%的盐酸溶液,冷浴降温至2℃,加入380mg亚硝酸钠,冷浴降温至

‑

3℃,搅拌溶解形成亚硝酸钠盐酸溶液;再加入1.15g的m

‑

七氟丙基苯胺保温(

‑

3℃)重氮化反应1h,生成m

‑

七氟丙基苯胺重氮盐,直接用于步骤(2)。

49.(2)在上述重氮盐溶液中加入88mg 维生素c、浸入一块4

×

4cm2预清洗的铜网,室温反应1h;取出铜网终止反应,放入水中进行超声水洗10min,然后放入烘箱中50℃干燥,得高通量油水分离复合金属网,其扫描电子显微镜(sem)图见图14,表面静态水接触角为145.9

°

。

50.金属网(铁丝网、铜丝网等)是一种易得、廉价、稳定性好、孔径可选且表面易修饰等优点,使其在日常生活中有着广泛地应用,本发明解决了金属网没有很好的特殊湿润性的问题,制备的复合金属网具有超亲油超疏水性能,能实现对油水混合物进行选择性分离,因此,拓展了其在污水处理及分离中的应用。以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的设计思想及原则之内,所作的任何修改、等同替换、改进等,均包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1