一种复合药液高效分离提纯方法与流程

1.本发明涉及一种药液提纯技术,具体为一种复合药液高效分离提纯方法,属于应用化工技术领域。

背景技术:

2.复合药液是指几种不同类别的药物混合而成的制剂,其药名是指处方中的主药,治疗感冒药多采用复方制剂,如复方盐酸伪麻黄碱缓释胶囊又称新康泰克,盐酸伪麻黄碱为鼻粘膜减充血剂,可消除鼻部粘膜充血,增加鼻腔通气量,帮助恢复呼吸畅通。

3.复合药液在使用过程中,需要采用外部的分离提纯方法对药液进行提纯处理工作,但在提纯之前,装置内部并未设置一种较好的筛选剔除机构,便导致药液在提纯之前内部还残留有大量的残渣颗粒,不利于后期外部人员的剔除处理工作。

技术实现要素:

4.本发明的目的就在于提供一种复合药液高效分离提纯方法:

5.通过设置两组相对应的振动筛板,两组相对应的振动筛板内部尺寸从大变小,便能够较好地完成对药液的筛选处理工作,使药液的筛选效果更好。

6.通过在沉淀装置内部设置传动混合机构,通过直接将输料斜管插入到嵌入密封槽内部,能够使输料斜管与上置连接空心盘之间连接的更加紧密,避免液体溢出,加强了连接处的密封性。

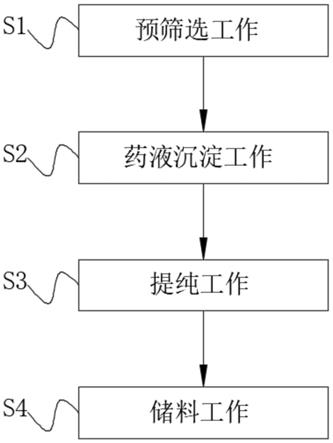

7.本发明的目的可以通过以下技术方案实现:一种复合药液高效分离提纯方法,包括以下步骤:

8.s1、预筛选工作:将需要筛选的复合药液通过输料斗直接输送到预筛选装置内部,输送完毕后,直接打开转动电机的电路开关,转动电机带动输出转动轴进行转动,输出转动轴便带动u型杆进行转动,u型杆与限定连接杆之间转动连接有活动套杆,活动套杆便通过限定连接杆带动边侧滑板在预筛选装置内部进行滑动,边侧滑板通过下侧的内置安装杆带动振动筛板在边侧空心板内部进行活动,活动过程中,内置抵触簧能够发生形变并起到较好的缓冲作用,振动筛板便能够初步的对药液内部的残渣进行筛选处理;

9.s2、药液沉淀工作:将筛选后的复合药液直接输送到沉淀装置内部,输送完毕后,再将外部适量的碳酸钙投放到边置活动盖内部,投放完毕后,直接打开伺服电机的电路开关,伺服电机便带动内部搅拌杆进行转动,再通过对控制面板进行调控,完成对复合药液的混合沉淀工作;

10.s3、提纯工作:沉淀后的药液则直接输送到分离装置内部,再依次向分离装置内部注入蒸馏水,预先用水分离水溶性杂质,静置5

‑

10min,再直接向分离装置内部注入氧化剂,将药液中混合物中进行氧化以及还原,再通过打开分离装置内部的排压阀门,将分离装置内部的部分气体进行排出,排出气体后,静置15

‑

20min,再直接打开分离装置的加热装置,使温度加热到100

‑

130℃之间,进行蒸馏提纯工作;

11.s4、储料工作:蒸馏提纯后的药液输送输料斜管内部,输料斜管与外部温度一致,便使药液进行冷却,从而使提纯分离后的药液直接输送到储料装置内部,完成药液的储料工作。

12.优选的,所述步骤s1中转动电机的电机转速设定在150

‑

300r/min,所述步骤s2中伺服电机的电机转速设定在150

‑

200r/min。

13.优选的,所述步骤s3中氧化剂采用臭氧,所述蒸馏水的加入量为药液质量的10%

‑

20%,所述氧化剂的加入量为药液质量的5%

‑

10%。

14.优选的,所述预筛选装置顶部两侧均安装有输料斗,所述预筛选装置上端面两侧均对称滑动连接有边侧滑板,且预筛选装置一侧中间位置处固定安装有转动电机,所述转动电机输出端固定安装有输出转动轴,所述输出转动轴上端面固定安装有u型杆,所述u型杆上活动套设有活动套杆,所述边侧滑板朝向转动电机的一端固定安装有拉扯杆,两个相对应的所述拉扯杆之间固定连接有限定连接杆,所述限定连接杆外部套设有活动套环,且活动套环与活动套杆之间固定连接,所述预筛选装置两侧均对称设置有两组边侧空心板,两组所述边侧空心板之间竖直间隔排列,同一高度的两侧边侧空心板之间水平嵌设有振动筛板,所述边侧滑板与振动筛板之间固定安装有内置安装杆,所述振动筛板与边侧空心板之间固定连接有内置抵触簧;

15.所述沉淀装置顶部居中处固定安装有伺服电机,所述沉淀装置上端面位于伺服电机两侧对称设置有边置活动盖,所述沉淀装置环形外表面中间位置处固定安装有控制面板;

16.所述分离装置和储料装置之间固定连接有输料斜管,所述分离装置上端固定安装有上置连接空心盘,所述上置连接空心盘内部四周位置处均开设有嵌入密封槽,所述嵌入密封槽内壁一侧开设有活动抵触圆槽,所述输料斜管环形外表面两侧均活动连接有活动抵触圆块,所述活动抵触圆块与输料斜管之间固定连接有内置弹性片;

17.所述储料装置上端位置处固定安装有上置护盖板,所述上置护盖板上端面中间位置处活动连接有活动拉杆,所述活动拉杆环形外表面开设有外螺纹,所述储料装置内部中间位置处转动连接有内置活动空心筒,所述内置活动空心筒内部开设有与外螺纹配合的内置螺纹槽,所述内置活动空心筒环形外表面上下两侧均固定安装有边置连接限定杆,两个相对应的所述边置连接限定杆边沿位置处转动连接有抵触刷筒。

18.优选的,所述活动套杆与u型杆之间转动连接,所述预筛选装置上端面两侧均开设有供边侧滑板滑动的槽口,所述输料斗与预筛选装置内部相贯通,位于上层的振动筛板内部筛网孔径大于位于下层的振动筛板内部筛网孔径,且振动筛板与边侧空心板之间滑动连接。

19.优选的,所述活动抵触圆块位于活动抵触圆槽内部,且活动抵触圆块与活动抵触圆槽之间嵌入式连接,所述内置螺纹槽内壁开设有与外螺纹相对应的纹印,所述活动拉杆与内置活动空心筒之间螺纹式连接,所述抵触刷筒与储料装置内壁相贴合。

20.优选的,所述步骤s4中储料装置的使用方法包括以下步骤:外部人员直接对活动拉杆进行上下拉扯,拉扯过程中,带动内置活动空心筒进行来回转动,内置活动空心筒在来回转动过程中,带动抵触刷筒在储料装置内壁进行周向滚动,将粘附于储料装置内壁的污垢进行刮除。

21.与现有技术相比,本发明的有益效果是:

22.将需要筛选的复合药液通过输料斗直接输送到预筛选装置内部,输送完毕后,直接打开转动电机的电路开关,转动电机带动输出转动轴进行转动,输出转动轴便带动u型杆进行转动,u型杆与限定连接杆之间转动连接有活动套杆,活动套杆便通过限定连接杆带动边侧滑板在预筛选装置内部进行滑动,边侧滑板通过下侧的内置安装杆带动振动筛板在边侧空心板内部进行活动,活动过程中,内置抵触簧能够发生形变并起到较好的缓冲作用,振动筛板便能够初步的对药液内部的残渣进行筛选处理,两组相对应的振动筛板内部尺寸从大变小,便能够较好地完成对药液的筛选处理工作,使药液的筛选效果更好。

23.2、将输料斜管与上置连接空心盘进行连接时,直接将输料斜管插入到嵌入密封槽内部,嵌入过程中,活动抵触圆块则直接向活动抵触圆槽内进行移动,移动过程中,内置弹性片发生形变后进行复位,便能够使活动抵触圆块直接嵌入到活动抵触圆槽内部,则能够直接有效的完成输料斜管与上置连接空心盘之间的固定作用,完成固定后,便能够使输料斜管与上置连接空心盘之间连接的更加紧密,避免液体溢出,加强了连接处的密封性。

24.3、直接对活动拉杆进行上下拉扯,拉扯过程中,因活动拉杆通过外螺纹与内置螺纹槽与内置活动空心筒之间螺纹式连接,故活动拉杆在进行上下移动过程中,便有效带动内置活动空心筒进行来回转动,内置活动空心筒在来回转动过程中,便能够带动抵触刷筒在储料装置内壁进行移动,将粘附于储料装置内壁的污垢进行刮除,便于外部人员对储料装置进行清洁,从而达到较好的清洁效率。

附图说明

25.为了便于本领域技术人员理解,下面结合附图对本发明作进一步的说明。

26.图1为本发明方法流程示意图;

27.图2为本发明整体结构的立体示意图;

28.图3为本发明图2中a区域内部结构的放大示意图;

29.图4为本发明预筛选装置内部结构的平面示意图;

30.图5为本发明储料装置内部结构的平面示意图;

31.图6为本发明上置连接空心盘内部结构的平面示意图。

32.图中:1、预筛选装置;11、输料斗;12、边侧滑板;13、拉扯杆;14、转动电机;15、输出转动轴;16、u型杆;17、活动套杆;18、限定连接杆;19、活动套环;110、边侧空心板;111、内置安装杆;112、振动筛板;113、内置抵触簧;2、沉淀装置;21、伺服电机;22、边置活动盖;23、控制面板;3、分离装置;31、上置连接空心盘;311、嵌入密封槽;312、活动抵触圆槽;313、活动抵触圆块;314、内置弹性片;4、储料装置;41、上置护盖板;42、活动拉杆;43、内置活动空心筒;44、外螺纹;45、内置螺纹槽;46、边置连接限定杆;47、抵触刷筒;5、输料斜管。

具体实施方式

33.下面将结合实施例对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

34.实施例1

35.请参阅图1

‑

6所示,一种复合药液高效分离提纯方法,包括以下步骤:

36.s1、预筛选工作:将需要筛选的复合药液通过输料斗11直接输送到预筛选装置1内部,输送完毕后,直接打开转动电机14的电路开关,转动电机14的电机转速设定在150r/min,转动电机14带动输出转动轴15进行转动,输出转动轴15便带动u型杆16进行转动,u型杆16与限定连接杆18之间转动连接有活动套杆17,活动套杆17便通过限定连接杆18带动边侧滑板12在预筛选装置1内部进行滑动,边侧滑板12通过下侧的内置安装杆111带动振动筛板112在边侧空心板110内部进行活动,活动过程中,内置抵触簧113能够发生形变并起到较好的缓冲作用,振动筛板112便能够初步的对药液内部的残渣进行筛选处理;

37.s2、药液沉淀工作:将筛选后的复合药液直接输送到沉淀装置2内部,输送完毕后,再将外部适量的碳酸钙投放到边置活动盖22内部,投放完毕后,直接打开伺服电机21的电路开关,伺服电机21的电机转速设定在150r/min,伺服电机便带动内部搅拌杆进行转动,再通过对控制面板进行调控,完成对复合药液的混合沉淀工作;

38.s3、提纯工作:沉淀后的药液则直接输送到分离装置3内部,再依次向分离装置3内部注入10%的蒸馏水,预先用水分离水溶性杂质,静置5min,再直接向分离装置3内部注入5%的臭氧氧化剂,将药液中混合物中的某些成分进行氧化以及还原,再通过打开分离装置3内部的排压阀门,将分离装置3内部的部分气体进行排出,排出气体后,静置15min,再直接打开分离装置3的加热装置,使温度加热到100℃之间,进行蒸馏提纯工作;

39.s4、储料工作:蒸馏提纯后的药液输送输料斜管5内部,输料斜管5与外部温度相接近,便使药液进行冷却,从而使提纯分离后的药液直接输送到储料装置4内部,完成药液的储料工作。

40.实施例2

41.请参阅图1

‑

6所示,一种复合药液高效分离提纯方法,包括以下步骤:

42.s1、预筛选工作:将需要筛选的复合药液通过输料斗11直接输送到预筛选装置1内部,输送完毕后,直接打开转动电机14的电路开关,转动电机14的电机转速设定在230r/min,转动电机14带动输出转动轴15进行转动,输出转动轴15便带动u型杆16进行转动,u型杆16与限定连接杆18之间转动连接有活动套杆17,活动套杆17便通过限定连接杆18带动边侧滑板12在预筛选装置1内部进行滑动,边侧滑板12通过下侧的内置安装杆111带动振动筛板112在边侧空心板110内部进行活动,活动过程中,内置抵触簧113能够发生形变并起到较好的缓冲作用,振动筛板112便能够初步的对药液内部的残渣进行筛选处理;

43.s2、药液沉淀工作:将筛选后的复合药液直接输送到沉淀装置2内部,输送完毕后,再将外部适量的碳酸钙投放到边置活动盖22内部,投放完毕后,直接打开伺服电机21的电路开关,伺服电机21的电机转速设定在170r/min,伺服电机便带动内部搅拌杆进行转动,再通过对控制面板进行调控,完成对复合药液的混合沉淀工作;

44.s3、提纯工作:沉淀后的药液则直接输送到分离装置3内部,再依次向分离装置3内部注入15%的蒸馏水,预先用水分离水溶性杂质,静置7min,再直接向分离装置3内部注入7%的臭氧氧化剂,将药液中混合物中的某些成分进行氧化以及还原,再通过打开分离装置3内部的排压阀门,将分离装置3内部的部分气体进行排出,排出气体后,静置17min,再直接打开分离装置3的加热装置,使温度加热到115℃之间,进行蒸馏提纯工作;

45.s4、储料工作:蒸馏提纯后的药液输送输料斜管5内部,输料斜管5与外部温度相接近,便使药液进行冷却,从而使提纯分离后的药液直接输送到储料装置4内部,完成药液的储料工作。

46.实施例3

47.请参阅图1

‑

6所示,一种复合药液高效分离提纯方法,包括以下步骤:

48.s1、预筛选工作:将需要筛选的复合药液通过输料斗11直接输送到预筛选装置1内部,输送完毕后,直接打开转动电机14的电路开关,转动电机14的电机转速设定在300r/min,转动电机14带动输出转动轴15进行转动,输出转动轴15便带动u型杆16进行转动,u型杆16与限定连接杆18之间转动连接有活动套杆17,活动套杆17便通过限定连接杆18带动边侧滑板12在预筛选装置1内部进行滑动,边侧滑板12通过下侧的内置安装杆111带动振动筛板112在边侧空心板110内部进行活动,活动过程中,内置抵触簧113能够发生形变并起到较好的缓冲作用,振动筛板112便能够初步的对药液内部的残渣进行筛选处理;

49.s2、药液沉淀工作:将筛选后的复合药液直接输送到沉淀装置2内部,输送完毕后,再将外部适量的碳酸钙投放到边置活动盖22内部,投放完毕后,直接打开伺服电机21的电路开关,伺服电机21的电机转速设定在200r/min,伺服电机便带动内部搅拌杆进行转动,再通过对控制面板进行调控,完成对复合药液的混合沉淀工作;

50.s3、提纯工作:沉淀后的药液则直接输送到分离装置3内部,再依次向分离装置3内部注入20%的蒸馏水,预先用水分离水溶性杂质,静置10min,再直接向分离装置3内部注入10%的臭氧氧化剂,将药液中混合物中的某些成分进行氧化以及还原,再通过打开分离装置3内部的排压阀门,将分离装置3内部的部分气体进行排出,排出气体后,静置20min,再直接打开分离装置3的加热装置,使温度加热到130℃之间,进行蒸馏提纯工作;

51.s4、储料工作:蒸馏提纯后的药液输送输料斜管5内部,输料斜管5与外部温度相接近,便使药液进行冷却,从而使提纯分离后的药液直接输送到储料装置4内部,完成药液的储料工作。

52.进一步的,预筛选装置1顶部两侧均安装有输料斗11,预筛选装置1上端面两侧均对称滑动连接有边侧滑板12,且预筛选装置1一侧中间位置处固定安装有转动电机14,转动电机14输出端固定安装有输出转动轴15,输出转动轴15上端面固定安装有u型杆16,u型杆16上活动套设有活动套杆17,边侧滑板12朝向转动电机14的一端固定安装有拉扯杆13,两个相对应的拉扯杆13之间固定连接有限定连接杆18,限定连接杆18外部套设有活动套环19,且活动套环19与活动套杆17之间固定连接,预筛选装置1两侧均对称设置有两组边侧空心板110,两组边侧空心板110之间竖直间隔排列,同一高度的两侧边侧空心板110之间水平嵌设有振动筛板112,边侧滑板12与振动筛板112之间固定安装有内置安装杆111,振动筛板112与边侧空心板110之间固定连接有内置抵触簧113;

53.沉淀装置2顶部居中处固定安装有伺服电机21,沉淀装置2上端面位于伺服电机21两侧对称设置有边置活动盖22,沉淀装置2环形外表面中间位置处固定安装有控制面板23;

54.分离装置3和储料装置4之间固定连接有输料斜管5,分离装置3上端固定安装有上置连接空心盘31,上置连接空心盘31内部四周位置处均开设有嵌入密封槽311,嵌入密封槽311内壁一侧开设有活动抵触圆槽312,输料斜管5环形外表面两侧均活动连接有活动抵触圆块313,活动抵触圆块313与输料斜管5之间固定连接有内置弹性片314;

55.储料装置4上端位置处固定安装有上置护盖板41,上置护盖板41上端面中间位置处活动连接有活动拉杆42,活动拉杆42环形外表面开设有外螺纹44,储料装置4内部中间位置处转动连接有内置活动空心筒43,内置活动空心筒43内部开设有与外螺纹44配合的内置螺纹槽45,内置活动空心筒43环形外表面上下两侧均固定安装有边置连接限定杆46,两个相对应的边置连接限定杆46边沿位置处转动连接有抵触刷筒47。

56.更进一步的,活动套杆17与u型杆16之间转动连接,预筛选装置1上端面两侧均开设有供边侧滑板12滑动的槽口,输料斗11与预筛选装置1内部相贯通,位于上层的振动筛板112内部筛网孔径大于位于下层的振动筛板112内部筛网孔径,且振动筛板112与边侧空心板110之间滑动连接。

57.更进一步的,活动抵触圆块313位于活动抵触圆槽312内部,且活动抵触圆块313与活动抵触圆槽312之间嵌入式连接,内置螺纹槽45内壁开设有与外螺纹44相对应的纹印,活动拉杆42与内置活动空心筒43之间螺纹式连接,抵触刷筒47与储料装置4内壁相贴合。

58.更进一步的,步骤s4中储料装置4的使用方法包括以下步骤:外部人员直接对活动拉杆42进行上下拉扯,拉扯过程中,带动内置活动空心筒43进行来回转动,内置活动空心筒43在来回转动过程中,带动抵触刷筒47在储料装置4内壁进行周向滚动,将粘附于储料装置4内壁的污垢进行刮除。

59.实验

60.根据上述三种实施例所制得的复合药液与现有技术中存在的复合药液,某生产厂家对其中的纯度进行检测并做出如下试验:

61.对应取三种上述三种实施例所制得的复合药液以及取一种市场中所出现的复合药液,将四种不同的复合药液放置到操作平台上,并对其进行标号,再通过外部的纯度检测仪对其复合药液内部的纯度进行检测,检测数据如下表所示:复合药液纯度对比显示表

[0062][0063]

由上表所显示的数据可以得知,上述三种实施例所提纯制得的复合药液,在纯度方面均优于现有技术中所提纯制得的复合药液,而三种实施例对应制得的复合药液,实施例2的反应纯度最佳。

[0064]

在本发明的描述中,需要理解的是,术语“上”、“下”、“左”、“右”等指示方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以及特定的方位构造和操作,因此,不能理解为对本发明的限制。此外,“第一”、“第二”仅由于描述目的,且不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。因此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者多个该特征。本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上。

[0065]

在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”“相

连”“连接”等应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接连接,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

[0066]

以上对本发明的一个实施例进行了详细说明,但所述内容仅为本发明的较佳实施例,不能被认为用于限定本发明的实施范围。凡依本发明申请范围所作的均等变化与改进等,均应仍归属于本发明的专利涵盖范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1