一种陶瓷干粒釉批量混合装置及方法与流程

1.本发明涉及搅拌混合装置领域,特别涉及一种陶瓷干粒釉批量混合装置。

背景技术:

2.随着糖果类、干粒类瓷砖产品的流行,对干粒釉的加工能力要求越来越高。干粒釉是把不同粒径、不同功能的干粒,按照比例加入悬浮剂中,充分搅拌均匀后,提供生产使用。目前干粒釉常用的加工方式有两种,第一种方法是在生产线上直接加工:使用带抽釉泵的工作桶,先往桶内加入悬浮剂,再加入各种干粒,待搅拌均匀后直接使用。第二种方法是使用改造的分散机:把悬浮剂和干粒倒入桶内,放入分散机搅拌二十分钟,待干粒和悬浮剂搅拌均匀后就可使用。上述两种方法的缺点都是在加工过程中干粒品种和重量的配制经常出错,干粒釉加工效率低、每小时只能加工600

‑

800公斤干粒釉。当干粒釉使用量比较大时,上述两种方法无法满足生产要求。

3.综上所述,需要一种批量制造干粒釉的设备,提高干粒釉的加工效率,同时保证干粒和悬浮剂的配制不出错且搅拌均匀。

技术实现要素:

4.为解决上述技术问题,本发明提供一种陶瓷干粒釉批量混合装置。

5.本发明采用以下技术方案来实现:

6.一方面,本发明实施例提供一种陶瓷干粒釉批量混合装置,包括:悬浮剂进料装置,干粒进料装置,搅拌器,控制器;

7.其中,悬浮剂进料装置包括悬浮剂储浆罐11,悬浮剂储浆罐11的出料口通过管道与搅拌器的第一进料口连接,管道上设有抽釉泵13、流量计14;

8.干粒进料装置包括储料仓21,储料仓21的出料口处设有储料仓阀门,其出料口连接称重料斗23的进料口,称重料斗23的出料口处设有螺旋推进器24、电子秤25,螺旋推进器24的出料口与搅拌器的第二进料口连接;

9.干粒进料装置的个数为n,用于盛装不同种类的干粒,n≥1;

10.控制器通过控制抽釉泵13的工作,从而控制悬浮剂的加入量,控制器通过控制储料仓阀门的开关和螺旋推进器24的工作,从而控制干粒的加入量,控制器控制搅拌器的工作状态。

11.在一些实施例中,其中陶瓷干粒釉批量混合装置还包括传送带26和进料斗38,进料斗38连接搅拌器的第二进料口,传送带26盛接螺旋推进器24推送的干粒,将干粒输送至进料斗38内。

12.在一些实施例中,其中干粒进料装置分别设于传送带26的一侧或两侧。

13.在一些实施例中,其中搅拌器顶部外接搅拌电机31,搅拌器内有搅拌轴,其一端连接搅拌电机31,另一端向搅拌器底部延伸,其上设有搅拌叶35。

14.在一些实施例中,其中搅拌叶使用倒v型结构。

15.在一些实施例中,其中陶瓷干粒釉批量混合装置还包括差速器32,差速器32两端分别连接搅拌电机31和搅拌轴,控制器根据不同的加工干粒釉品种,通过差数器32控制搅拌抽的旋转速度,进而控制搅拌叶35的旋转速度。

16.在一些实施例中,其中搅拌器的底部还设有进气口36和进气口阀门37,进气口36通过气管连接吹风机,吹风机吹动气体从搅拌器的底部向顶部流动。

17.在一些实施例中,其中干粒进料装置还包括软接管道,其两端分别与所述储料仓21的出料口和称重料斗23的进料口连接。

18.另一方面,本发明实施例提供了一种陶瓷干粒釉批量混合方法,包括如下步骤:

19.s1、悬浮剂储浆罐11盛装待搅拌的悬浮剂,储料仓21盛装待搅拌的相应品种干粒,储料仓的个数为n,n≥1;

20.s2、控制器接收预加工悬浮剂的加入量值和预加工各品种干粒的加入量值;

21.s3、陶瓷干粒釉批量混合装置接收启动指令,控制器控制抽釉泵13开始工作将悬浮剂加入搅拌器中,控制器根据各品种干粒的加入量值,打开相应的储料仓阀门和控制相应的螺旋推进器24开始工作,并启动搅拌器开始工作,进行搅拌混合;

22.s4、当悬浮剂加入量等于预加工悬浮剂的加入量值时,控制器控制所述抽釉泵13停止工作,当干粒加入量等于预加工干粒的加入量值时,控制器关闭相应的储料仓阀门和控制相应的螺旋推进器24停止工作;

23.s5、当抽釉泵13停止工作,所有储料仓阀门已关闭,所有螺旋推进器停止工作时,继续保持搅拌器进行搅拌混合,待搅拌均匀后,搅拌器停止工作。

24.在一些实施例中,其在s3步骤中,启动搅拌器的同时启动吹风机,吹风机吹动气体从搅拌器的底部向顶部流动,在s5步骤中,搅拌器和吹风机同时停止工作。

25.与现有技术相比,本发明取得的技术效果包括:

26.1.本发明使用控制器控制悬浮剂的加入量和干粒的加入量,提高了干粒釉加工配料的准确性,每次配料的误差控制在0.1%以内。

27.2.本发明在加工干粒釉时使用控制器控制悬浮剂和干粒加入搅拌器中进行配料,与此同时启动搅拌器进行搅拌,即配料与搅拌同时进行,缩短了加工时间,每小时能加工15吨干粒釉,提高了干粒釉的加工效率。

28.3.本发明搅拌叶采用倒v型结构设计,能防止加料时,干粒堆积在搅拌叶上的问题。

29.4.本发明搅拌器底部连接吹风机,吹风机吹动气体从搅拌器的底部向顶部流动,产生向上的搅拌力,加强干粒和悬浮剂的搅拌,使干粒和悬浮剂搅拌混合更加均匀。

30.5.本发明配合粮仓存储系统,所有干粒采用吨袋包装,工人使用起重机完成补仓工作,一个员工能轻松完成以前5个员工的工作量,降低了员工的劳动强度,提高了工作效率。

附图说明

31.图1为本发明悬浮剂进料装置结构示意图;

32.图2为本发明干粒进料装置结构示意图;

33.图3为本发明搅拌器结构示意图;

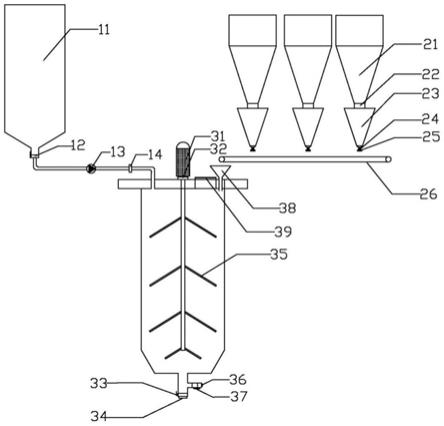

34.图4为本发明陶瓷干粒釉批量混合装置结构示意图;

35.图5为本发明陶瓷干粒釉批量混合方法的流程图。

36.图中:11—悬浮剂储浆罐、12—储浆罐阀门、13—抽油泵、14—流量计、21—储料仓、22—软接管道、23—称重料斗、24—螺旋推进器、25—电子秤、26—传送带、31—搅拌电机、32—差速器、33—出油口阀门、34—出釉口、35—搅拌叶、36—进气口、37—进气口阀门、38—进料斗、39—观察窗。

具体实施方式

37.为了使本领域技术人员更好地理解本发明的方案,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的其他方案,都应当属于本发明的保护范围。

38.实施例1

39.本发明提供一种陶瓷干粒釉批量混合装置包括悬浮剂进料装置,干粒进料装置,搅拌器,控制器。图1示出了悬浮剂进料装置结构,其包括悬浮剂储浆罐11,其出料口处设有储浆罐阀门12,悬浮剂储浆罐11的出料口通过管道与搅拌器第一进料口连接,管道上设有抽釉泵13、流量计14。图2示出了干粒进料装置结构,其包括储料仓21,储料仓21的出料口处设有储料仓阀门,储料仓21的出料口连接称重料斗23的进料口,称重料斗23的出料口处设有螺旋推进器24、电子秤25,螺旋推进器24的出料口与搅拌器第二进料口连接。

40.控制器可以是单片机、电脑、手机等,控制悬浮剂的加入量、干粒的加入量和搅拌器的工作状态。使用流量计14实时监控悬浮剂加入搅拌器中的加入量并反馈给控制器,控制器根据流量计14的监控数据,控制抽釉泵13的工作,从而控制悬浮剂的加入量。使用电子秤25实时监控加入搅拌器中的加入量并反馈给控制器,控制器根据电子秤25的监控数据,控制相应的储料仓阀门的打开与关闭和螺旋推进器24的工作,从而控制干粒的加入量。

41.干粒釉进料装置将盛装的不同种类的干粒加入搅拌器中进行搅拌混合,其个数至少为1,本实施例选用和图4中个数同为3个的干粒进料装置。控制器依据需加工的干粒釉品种的不同,控制干粒进料装置往搅拌器中加入不同品种的干粒和加入量,以及控制悬浮剂进料装置往搅拌器中加入悬浮剂的加入量。

42.本实施例使用控制器控制悬浮剂的加入量和干粒的加入量,提高了干粒釉加工配料的准确性,每次配料的误差控制在0.1%以内。在使用控制器控制悬浮剂和干粒加入搅拌器中进行加工干粒釉的配料时,启动搅拌器进行搅拌,即配料与搅拌同时进行,缩短了加工时间,每小时能加工15吨干粒釉,提高了干粒釉的加工效率。

43.实施例2

44.在实施例1的基础上,搅拌器优选地如图3所示的搅拌器结构,搅拌器顶部外接搅拌电机31,搅拌器内有搅拌轴一端连接搅拌电机,另一端向搅拌器底部延伸,其上设有搅拌叶35,搅拌器底部设有出釉口34,其上设有出釉口阀门33。本实施例的陶瓷干粒釉批量混合装置,在使用时发现干粒经常会堆积在搅拌叶35上,为了解决此问题,优选地,搅拌叶35采用倒v型结构设计,可防止加料搅拌时,干粒堆积在搅拌叶35上。

45.实施例3

46.考虑到陶瓷干粒釉批量混合装置可能含有多个干粒进料装置,若各个干粒进料装置的出料口都直接对准搅拌器的第二进料口,则搅拌器的第二进料口尺寸会过大,整个陶瓷干粒釉批量混合装置会相当大,需占据的场地会很大,基于此,如图4所示,本实施例的陶瓷干粒釉批量混合装置在实施例1或2的基础上,增设传送带26和进料斗38,进料斗38连接搅拌器的第二进料口,传送带26盛接干粒进料装置中螺旋推进器24推送的干粒,将干粒输送至进料斗38内。干粒进料装置分别设于传送带26的一侧或两侧,优选地,各个干粒进料装置分别设于传送带26的两侧,这样能进一步减少陶瓷干粒釉批量混合装置所需占据场地的空间量。

47.实施例4

48.在前面实施例的基础上,本实施例为了使悬浮剂和干粒搅拌更均匀,如图4所示,搅拌器增设差速器32,该差速器32两端分别连接搅拌电机31和搅拌轴,控制器根据不同的加工干粒釉品种,通过差数器32控制搅拌轴使用不同的旋转速度,进而控制搅拌叶35使用不同的旋转速度,使搅拌更充分。为了进一步使搅拌更均匀,陶瓷干粒釉批量混合装置中搅拌器的底部增设进气口36和进气口阀门37,进气口36通过气管连接吹风机。在搅拌器启动的同时,启动吹风机吹风,该吹风机吹动气体从搅拌器的底部向顶部流动,与搅拌叶35搅拌配合形成向上的搅拌力,使搅拌更均匀。

49.实施例5

50.本实施例在前面实施例的基础上,为了使用者的身体健康,减少该陶瓷干粒釉批量混合装置使用时产生的粉尘量,在干粒进料装置的各干粒转送处增设软接管道22,在储料仓21和称重料斗23之间、在称重料斗和螺旋推进器24之间均增设软接管道22。为了便于观测搅拌器搅拌干粒釉情况,在搅拌器顶部增设观察窗39,方便观测搅拌状态。

51.本发明的陶瓷干粒釉批量混合装置使用时,首先关闭储浆罐阀门12和出釉口阀门33,悬浮剂储浆罐11盛装待搅拌的悬浮剂,每个储料仓21盛装待搅拌的相应品种干粒,用控制器选择加工的干粒釉品种和加工量值或直接用控制器输入预加工悬浮剂的加入量值和预加工各品种干粒的加入量值,打开进气口阀门37,启动吹风机,打开储浆罐阀门12,启动陶瓷干粒釉批量混合装置,控制器控制抽釉泵13开始工作,将悬浮剂加入搅拌器中,与此同时并使用流量计14监控加入的悬浮剂量,当悬浮剂加入量达到输入数值后,抽釉泵13停止工作。

52.搅拌电机31,通过搅拌轴带动搅拌叶35开始旋转,此时通过搅拌叶35的旋转和气体的吹动,搅拌器内形成向上的搅拌力。当搅拌电机31开始工作几分钟后,传送带26开启,控制器控制储料仓阀门22打开,存储在储料仓21内的干粒进入称重料斗23内,电子秤25实时监控称重料斗23内干粒的重量,当称重料斗23内干粒达到输入数值,则储料仓阀门22关闭,螺旋推进器24把称重料斗23内干粒推送到传送带26上,通过进料斗38进入搅拌器内,进行搅拌混合。当称重料斗23内干粒满负载,但此时干粒量还未到输入数值时,控制器会控制储料仓阀门22关闭,螺旋推进器24把称重料斗23内干粒推送到传送带26上,当称重料斗23内干粒全部放空后,控制器控制储料仓阀门22打开,干粒继续进入称重料斗23内,反复操作,直到加入量累计达到输入的预加工干粒量值时,控制器控制储料仓阀门22关闭。待干粒通过螺旋推进器24和传送带26全部进入搅拌器内,配料系统关闭。配料系统以控制器输入数值控制储料仓阀门的开关和控制配料系统的关闭,以控制各品种干粒加入量。当配料系

统关闭后,继续保持搅拌叶旋转搅拌和吹风机吹气10

‑

30分钟,优选20分钟,进行搅拌混合,待搅拌均匀后,关闭进气口阀门37。当需要使用干粒釉时,打开出釉口阀门33,从出釉口34装釉运输到生产线使用。

53.实施例6

54.图5为本发明一实施例提供的陶瓷干粒釉批量混合方法的流程图,该陶瓷干粒釉批量混合方法,具体步骤如下:

55.s100、悬浮剂储浆罐11盛装待搅拌的悬浮剂,储料仓21盛装待搅拌的相应品种干粒,储料仓的个数为n,n≥1。

56.关闭储浆罐阀门12和出釉口阀门33,悬浮剂储浆罐11盛装待搅拌的悬浮剂,每个储料仓21盛装待搅拌的相应品种干粒。

57.s200、控制器接收预加工悬浮剂的加入量值和预加工各品种干粒的加入量值。

58.用控制器选择加工的干粒釉品种和加工量值或直接用控制器输入预加工悬浮剂的加入量值和预加工各品种干粒的加入量值。

59.s300、陶瓷干粒釉批量混合装置接收启动指令,控制器控制抽釉泵13开始工作将悬浮剂加入搅拌器中,控制器根据预加工各品种干粒的加入量值,打开相应的储料仓阀门和控制相应的螺旋推进器24开始工作,并启动搅拌器开始工作,进行搅拌混合。

60.打开储浆罐阀门12,陶瓷干粒釉批量混合装置接收启动指令开始工作,控制器控制抽釉泵13开始工作,将悬浮剂加入搅拌器中,与此同时并使用流量计14监控加入的悬浮剂量,控制器根据预加工各品种干粒的加入量值,打开相应的储料仓阀门,存储在储料仓21内的干粒进入称重料斗23内,使用相应的电子秤25实时监控称重料斗23内干粒的重量,并控制相应的螺旋推进器24开始工作,将干粒加入搅拌器中。在悬浮剂和干粒开始加入搅拌器中的同时,启动搅拌器开始工作进行搅拌。

61.s400、当悬浮剂加入量等于预加工悬浮剂的加入量值时,控制器控制抽釉泵13停止工作,当干粒加入量等于预加工干粒的加入量值时,控制器关闭相应的储料仓阀门和控制相应的螺旋推进器24停止工作。

62.当使用流量计14监控加入的悬浮剂加入量等于预加工悬浮剂的加入量值时,控制器控制抽釉泵13停止工作,停止往搅拌器中加入悬浮剂,当使用电子秤25监控加入的干粒加入量等于预加工干粒的加入量值时,关闭相应的储料仓阀门和控制相应的螺旋推进器24停止工作,停止往搅拌器中加入干粒。

63.s500、当抽釉泵13停止工作,所有储料仓阀门已关闭,所有螺旋推进器停止工作时,继续保持搅拌器进行搅拌混合,待搅拌均匀后,搅拌器停止工作。

64.当抽釉泵13停止工作,所有储料仓阀门已关闭,所有螺旋推进器停止工作时,继续保持搅拌器进行搅拌混合10

‑

30分钟,优选地,搅拌混合20分钟,待搅拌均匀后,搅拌器停止工作。

65.实施例7

66.本实施例与实施例6基本上相同,不同的点为:在s300步骤中,在搅拌器启动时,同时启动吹风机吹动气体从搅拌器的底部向顶部流动,形成向上的搅拌力,使搅拌更均匀;在s500步骤中,当抽釉泵13停止工作,所有储料仓阀门已关闭,所有螺旋推进器停止工作时,继续保持搅拌器搅拌和吹风机吹风10

‑

30分钟,优选地20分钟,进行搅拌混合,待搅拌均匀

后,搅拌器和吹风机停止工作。

67.上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1