基于聚乙烯亚胺修饰多孔蒙脱土的混合基质复合膜的制备方法及应用

1.本发明涉及一种基于聚乙烯亚胺修饰多孔蒙脱土的混合基质复合膜的制备方法及应用,具体涉及一种聚乙烯亚胺长链调控多孔蒙脱土的多孔结构的混合基质复合膜的制备方法,属于化学工程气体分离膜技术领域。

背景技术:

2.随着人们对全球能源和环境问题的高度重视,高效的co2分离技术引起了广泛关注。例如,从天然气(主要是ch4)中去除co2有助于清洁能源的利用。此外,这也是减少烟道气中co2排放的有效方法。膜技术因其能耗低、环境友好、紧凑、易于模板化等优点,近年来受到气体分离领域研究者的青睐。

3.聚合物膜由于机械性能好、成本低和规模化生产难度小等被广泛应用于co2分离。然而,受trade

‑

off效应的制约,难以同时获得较高的co2渗透性和选择性。近年来,含氨基的聚合物材料(如聚乙烯胺)因含有活性载体,通过可逆反应与目标组分(co2)发生相互作用,展示出优异的co2分离前景。但是含氨基的聚合物因为氨基自身相互作用,容易导致聚合物的团聚,使聚合物的分散性和co2分离性能无法达到预期目标。

技术实现要素:

4.本发明旨在提供一种基于聚乙烯亚胺修饰多孔蒙脱土复合膜的制备方法及应用,本发明提供的制备方法过程简单,易于操作,所制备得到的复合膜可用于co2/n2、co2/ch4的混合气分离,结果发现,该膜具有较高的co2渗透性和选择性。

5.本发明中加入适合的无机材料能减少聚合物自身的氨基相互作用,同时无机材料自身的优势也能在分离中发挥作用。本发明采用氢氧化钠与蒙脱土的固相反应脱硅产生微孔结构,形成二维多孔蒙脱土,多孔二维层状蒙脱土的孔结构缩短气体扩散路径,提高气体渗透速率。然后选用聚乙烯亚胺构筑具有互连二维多孔结构的聚乙烯亚胺修饰的多孔蒙脱土,由于具有互连二维多孔结构的聚乙烯亚胺修饰的多孔蒙脱土具有高的长径比、互连的多孔结构、孔道中大量的胺基载体和与聚乙烯胺基质较好的相容性等特点。因此,本发明以聚乙烯亚胺修饰的多孔蒙脱土为填料制备了基于聚乙烯胺修饰的多孔蒙脱土的混合基质复合膜。通过具有互连二维多孔结构的聚乙烯胺修饰多孔蒙脱土在膜内构建co2促进传递通道。

6.本发明提供了一种基于聚乙烯亚胺修饰多孔蒙脱土复合膜的制备方法,由蒙脱土、氢氧化钠、聚乙烯亚胺为原料,在特定反应条件下,首先制得多孔蒙脱土,其次经过聚乙烯亚胺与多孔蒙脱土的静电相互作用制备互连二维多孔结构的聚乙烯亚胺修饰的多孔蒙脱土,最后将聚乙烯亚胺修饰的多孔蒙脱土添加到聚乙烯胺溶液中,配制成均一铸膜液,在微孔滤膜表面涂覆一层薄膜,该薄膜的湿涂层厚度为30~200微米。

7.上述制备方法中,所述的微孔滤膜为支撑膜,截留分子量为5000~50000,材质为聚

砜、聚醚砜、聚偏氟乙烯、聚四氟乙烯、醋酸纤维素中的任一种。支撑膜对分离效果没有影响,薄选择性层是膜分离的关键,选择性层的制备结果直接影响co2的渗透性和选择性。

8.上述制备方法,包括以下步骤:步骤一、多孔蒙脱土的制备将蒙脱土与氢氧化钠固体研磨混合均匀,其中蒙脱土和氢氧化钠固体的质量比为1: (0.1~5),混合物在氮气保护的管式炉中以1~10

ꢀº

c

·

min

‑1的升温速率升温至200~500

ꢀº

c保持0.5~8 h,其中氮气流量为10~200 ml

·

min

‑1,命名为产物a;将产物a自然冷却,用去离子水洗涤3~7次,以去除未反应的氢氧化钠和杂质,然后将产物a在60~100

ꢀº

c的烘箱中干燥8~48 h,得到干燥固体,即为多孔蒙脱土,命名为产物b。

9.步骤二、聚乙烯亚胺修饰多孔蒙脱土的制备取产物b分散在去离子水中,其中产物b和去离子水的质量比为(0.1~10):(25~250),采用超声波分散机在超声频率为30~60 khz、超声温度为15~60

ꢀº

c的范围内超声处理30~240 min,形成稳定分散体,命名为溶液c;然后取聚乙烯亚胺加入去离子水中,其中聚乙烯亚胺和去离子水的质量比为(0.1~5):(25~250),在转速范围为50~400 r/min和温度范围为15~80

ꢀº

c的条件下磁力搅拌30~480 min使溶液混合均匀,命名为溶液d;将溶液d分3~6次加入溶液c中,在转速范围为50~400 r/min和温度范围为15~80

ꢀº

c的条件下磁力搅拌30~480 min得到溶液e,保证溶液e中产物b和聚乙烯亚胺的质量比为(0.1~5):1;采用超声波分散机在超声频率为30~60 khz、超声温度为15~60

ꢀº

c的范围内超声处理30~240 min后,在温度范围为20~80

ꢀº

c,转速范围为50~400 r/min的磁力搅拌条件下,持续反应2~24 h得到聚乙烯亚胺修饰多孔蒙脱土的粗产物,命名为产物f;待反应结束后,将产物f用去离子水洗涤2~5次,以去除未反应的聚乙烯亚胺和杂质,最后置于50~100

ꢀº

c真空烘箱中干燥 10~24 h,即得到聚乙烯亚胺修饰的多孔蒙脱土,命名为产物g;步骤三、基于聚乙烯亚胺修饰多孔蒙脱土的混合基质复合膜的制备将上述产物g加入质量浓度为1 wt%~10 wt%到聚乙烯胺溶液中,在转速范围为50~400 r/min和温度范围为15~80

ꢀº

c的条件下磁力搅拌30~720 min,配制成均一铸膜液,其中,产物g与聚乙烯胺的质量比为(0.1~10):100;将铸膜液通过涂覆法刮涂在微孔滤膜的表面,控制湿膜厚度为30~200微米,将混合基质复合膜置于相对湿度为40~100%、温度为30~60

ꢀº

c的鼓风干燥箱中干燥8~24 h。

10.本发明提供了一种基于上述聚乙烯亚胺修饰多孔蒙脱土复合膜在混合气中co2分离中的应用。

11.气体渗透性能测试采用恒压变体积法。将膜固定在一个圆形膜池中,有效膜面积为1~12.56 cm2,进料侧气体测试压力范围为0.1 mpa~1.5 mpa,渗透侧的压力为0.1 mpa,测试温度为10~80

ꢀº

c,控制进料气的流速为40~60 sccm。在膜腔的下游侧采用h2作为吹扫气吹扫,吹扫气流速控制在20~40 sccm,采用气相色谱对下游侧组分进行检测。上游侧气体的湿度通过加湿器调控,相对湿度保持在40 %~100 %。

12.本发明利用氢氧化钠与蒙脱土的固相反应脱硅产生微孔结构,该反应通过氢氧化钠使蒙脱土表面(si)oh基团去质子化和连续的si

–

o键断裂,产生多孔结构,可以缩短气体扩散路径,提高气体渗透速率;利用高电荷密度的含丰富氨基的水溶性阳离子聚合物聚乙烯亚胺与二维多孔蒙脱土孔周围的(si)o

–

静电相互作用,使得聚乙烯亚胺长链进入多孔蒙

脱土的孔道中,导致互连二维多孔结构的孔径减小,提高co2/n2选择性;聚乙烯亚胺将二维多孔蒙脱土纳米片连接起来,构筑具有互连二维多孔结构的聚乙烯亚胺修饰的多孔蒙脱土,孔道中大量氨基基团的存在,有利于co2的促进传递,提高co2渗透速率和co2/n2选择性。

13.本发明的有益效果:(1) 采用简单的无溶剂工艺制备了多孔蒙脱土,多孔蒙脱土较大的比表面积和许多表面官能团,使其更容易改性;多孔蒙脱土的孔结构能够缩短气体扩散路径,减小气体传递阻力,提高气体渗透速率;(2) 具有互连二维多孔结构的聚乙烯亚胺修饰多孔蒙脱土中,聚乙烯亚胺链进入多孔蒙脱土的孔隙导致复合材料孔径减小,提高混合基质复合膜的co2/n2选择性;(3) 多孔蒙脱土孔道中大量氨基基团的存在,有利于co2的促进传递,提高co2渗透性和co2/n2选择性。

14.(4) 连接剂聚乙烯亚胺与高分子基质聚乙烯胺之间具有较强的相互作用,提高无机填料与高分子基质间的相容性,和无机填料的分散性。

附图说明

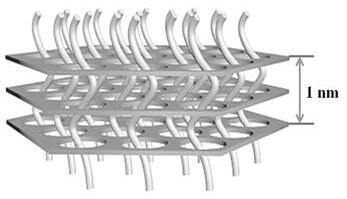

15.图1为聚乙烯亚胺修饰多孔蒙脱土的结构示意图。

具体实施方式

16.下面通过实施例来进一步说明本发明,但不局限于以下实施例。

17.首先给出两个对比例,分别为现有技术中制备聚乙烯胺复合膜、多孔蒙脱土复合膜的方法。

18.对比例1:聚乙烯胺复合膜的制备方法,步骤如下:配制1.5 wt%的聚乙烯胺水溶液,使用磁力搅拌器在25

ꢀº

c、60 r/min的转速下搅拌2 h,得到均一铸膜液;将铸膜液刮涂到聚砜多孔支撑体上,并用刮膜器控制湿涂层厚度为50微米,在人工气候箱中于30

ꢀº

c,相对湿度为40%下干燥12 h,即得聚乙烯胺/聚砜复合膜;将制得的聚乙烯胺/聚砜复合膜在25

ꢀº

c,测试压力为1 bar、加湿状态下,相对湿度为100%测试条件下,进行co2和n2纯气的渗透性能测试,co2渗透速率为73 gpu (1gpu=10

‑6cm3(stp) cm

‑

2 s

‑

1 cmhg

‑1),co2/n2的分离因子为45。

19.对比例2:聚乙烯胺/多孔蒙脱土混合基质复合膜的制备方法,步骤如下:将蒙脱土与氢氧化钠固体研磨混合均匀,其中蒙脱土和氢氧化钠固体的质量比为1:1,混合物在氮气保护的管式炉中以5

ꢀº

c

·

min

‑1的升温速率升温至300

ꢀº

c保持2 h,氮气流量为90 ml

·

min

‑1,命名为产物a;将产物a自然冷却,用去离子水洗涤3次,以去除未反应的氢氧化钠和杂质,然后将产物a在80

ꢀº

c的烘箱中干燥12 h,得到干燥固体,即为多孔蒙脱土。

20.取多孔蒙脱土与去离子水混合以制备1 wt%的多孔蒙脱土分散液,取多孔蒙脱土分散液在磁力搅拌下加入到1.5 wt%的聚乙烯胺溶液中,多孔蒙脱土和聚乙烯亚胺的质量比为2:100,使用磁力搅拌器在25

ꢀº

c和60 r/min速率下搅拌2 h,得到铸膜液,将铸膜液刮涂到聚砜多孔支撑体上,并用刮涂器控制湿涂层厚度为50微米,在人工气候箱中于30

ꢀº

c,

相对湿度为40 %下干燥12 h,即得多孔蒙脱土/聚乙烯胺/聚砜复合膜;将制得的多孔蒙脱土/聚乙烯胺/聚砜复合膜在25

ꢀº

c,测试压力为1 bar、加湿状态下,相对湿度为100%测试条件下,进行co2和n2纯气的渗透性能测试,co2渗透速率为138 gpu (1gpu=10

‑6cm3(stp) cm

‑

2 s

‑

1 cmhg

‑1),co2/n2的分离因子为51。

21.下面是通过本发明方法制备基于聚乙烯亚胺修饰多孔蒙脱土复合膜的制备方法,与上述对比例相比,用于混合气中co2的分离和提纯时,为co2的传递提供了更多反应位点和传递路径,具有较高的co2渗透性和选择性。

22.实施例1:基于聚乙烯亚胺修饰多孔蒙脱土的混合基质复合膜的制备,步骤如下:步骤一、多孔蒙脱土的制备将蒙脱土与氢氧化钠固体研磨混合均匀,其中蒙脱土和氢氧化钠固体的质量比为1:2,混合物在氮气保护的管式炉中以5

ꢀº

c

·

min

‑1的升温速率升温至300

ꢀº

c保持1 h,氮气流量为50 ml

·

min

‑1,命名为产物a;将产物a自然冷却,用去离子水洗涤3次,以去除未反应的氢氧化钠和杂质,然后将产物a在80

ꢀº

c的烘箱中干燥12 h,得到干燥固体,即为多孔蒙脱土,命名为产物b。

23.步骤二、聚乙烯亚胺修饰多孔蒙脱土的制备取产物b分散在去离子水中,其中产物b和去离子水的质量比为1:50,采用超声波分散机在超声频率为60 khz、超声温度45

ꢀº

c下超声处理120 min,形成稳定分散体,命名为溶液c;然后取聚乙烯亚胺加入去离子水中,其中聚乙烯亚胺和去离子水的质量比为1:25,在温度为30

ꢀº

c、转速为200 r/min的条件下磁力搅拌120 min使溶液混合均匀,命名为溶液d;将溶液d分3批加入溶液c中,在转速为100 r/min和温度为30

ꢀº

c的条件下磁力搅拌360 min得到溶液e,保证溶液e中产物b和聚乙烯亚胺的质量比为0.5:1;采用超声波分散机在超声频率为60 khz、超声温度45

ꢀº

c下超声处理120 min后,在温度为30

ꢀº

c,转速为200 r/min的磁力搅拌的条件下,持续搅拌12 h得到聚乙烯亚胺修饰多孔蒙脱土粗产物,命名为产物f;待反应结束后,将产物f用去离子水洗涤3次,以去除未反应的聚乙烯亚胺和杂质,最后置于60

ꢀº

c真空烘箱中干燥 24 h,即得到聚乙烯亚胺修饰的多孔蒙脱土,命名为产物g;步骤三、基于聚乙烯亚胺修饰多孔蒙脱土的混合基质复合膜的制备将上述产物g加入浓度为2.5 wt%到聚乙烯胺溶液中,在转速为100 r/min和温度为25

ꢀº

c的条件下磁力搅拌480 min,配制成均一铸膜液,其中,产物g与聚乙烯胺的质量比为1:100;将铸膜液通过涂覆法刮涂在微孔滤膜的表面,控制湿膜厚度为200微米,将混合基质复合膜置于相对湿度为40%,温度为30

ꢀº

c的鼓风干燥箱中干燥12 h。

24.将制得聚乙烯亚胺修饰多孔蒙脱土复合膜在25

ꢀº

c、测试压力为1 bar、加湿状态下,相对湿度为100%测试条件下,进行了co2和n2纯气的渗透性能测试,co2渗透速率为132 gpu (1gpu=10

‑6cm3(stp) cm

‑2s

‑1cmhg

‑1),co2/n2的分离因子为76。

25.实施例2:基于聚乙烯亚胺修饰多孔蒙脱土的混合基质复合膜的制备,步骤如下:步骤一、多孔蒙脱土的制备将蒙脱土与氢氧化钠固体研磨混合均匀,其中蒙脱土和氢氧化钠固体的质量比为1:2,混合物在氮气保护的管式炉中以3

ꢀº

c

·

min

‑1的升温速率升温至350

ꢀº

c保持2 h,氮气

流量为30 ml

·

min

‑1,命名为产物a;将产物a自然冷却,用去离子水洗涤5次,以去除未反应的氢氧化钠和杂质,然后将产物a在90

ꢀº

c的烘箱中干燥8 h,得到干燥固体,即为多孔蒙脱土,命名为产物b。

26.步骤二、聚乙烯亚胺修饰多孔蒙脱土的制备取产物b分散在去离子水中,其中产物b和去离子水的质量比为1:50,采用超声波分散机在超声频率为60 khz、超声温度45

ꢀº

c下超声处理120 min,形成稳定分散体,命名为溶液c;然后取聚乙烯亚胺加入去离子水中,其中聚乙烯亚胺和去离子水的质量比为1:25,在温度为30

ꢀº

c、转速为200 r/min的条件下磁力搅拌120 min使溶液混合均匀,命名为溶液d;将溶液d分3批加入溶液c中,在转速为100 r/min和温度为25

ꢀº

c的条件下磁力搅拌480 min得到溶液e,保证溶液e中产物b和聚乙烯亚胺的质量比为1:1;采用超声波分散机在超声频率为60 khz、超声温度45

ꢀº

c下超声处理120 min后,在温度为30

ꢀº

c,转速为200 r/min的磁力搅拌的条件下,持续搅拌12 h得到聚乙烯亚胺修饰多孔蒙脱土粗产物,命名为产物f;待反应结束后,将产物f用去离子水洗涤3次,以去除未反应的聚乙烯亚胺和杂质,最后置于60

ꢀº

c真空烘箱中干燥 24 h,即得到聚乙烯亚胺修饰的多孔蒙脱土,命名为产物g;步骤三、基于聚乙烯亚胺修饰多孔蒙脱土的混合基质复合膜的制备将上述产物g加入浓度为2.5 wt%到聚乙烯胺溶液中,在转速为50 r/min和温度为20

ꢀº

c的条件下磁力搅拌480 min,配制成均一铸膜液。其中,产物g与聚乙烯胺的质量比为2:100;将铸膜液通过涂覆法刮涂在微孔滤膜的表面,控制湿膜厚度为100微米,将混合基质复合膜置于相对湿度为40%,温度为30

ꢀº

c的鼓风干燥箱中干燥12 h。

27.将制得聚乙烯亚胺修饰多孔蒙脱土复合膜在25

ꢀº

c、测试压力为1 bar、加湿状态下,相对湿度为100%测试条件下,进行了co2和n2纯气的渗透性能测试,co2渗透速率为217 gpu (1gpu=10

‑6cm3(stp) cm

‑2s

‑1cmhg

‑1),co2/n2的分离因子为112.3。

28.实施例3:基于聚乙烯亚胺修饰多孔蒙脱土的混合基质复合膜的制备,步骤如下:步骤一、多孔蒙脱土的制备将蒙脱土与氢氧化钠固体研磨混合均匀,其中蒙脱土和氢氧化钠固体的质量比为1:2,混合物在氮气保护的管式炉中以5

ꢀº

c

·

min

‑1的升温速率升温至300

ꢀº

c保持1 h,氮气流量为50 ml

·

min

‑1,命名为产物a;将产物a自然冷却,用去离子水洗涤3次,以去除未反应的氢氧化钠和杂质,然后将产物a在80

ꢀº

c的烘箱中干燥12 h,得到干燥固体,即为多孔蒙脱土,命名为产物b。

29.步骤二、聚乙烯亚胺修饰多孔蒙脱土的制备取产物b分散在去离子水中,其中产物b和去离子水的质量比为1:100,采用超声波分散机在超声频率为60 khz、超声温度25

ꢀº

c下超声处理180 min,形成稳定分散体,命名为溶液c;然后取聚乙烯亚胺加入去离子水中,其中聚乙烯亚胺和去离子水的质量比为1:50,在温度为25

ꢀº

c 、转速为100 r/min的条件下磁力搅拌240 min使溶液混合均匀,命名为溶液d;将溶液d分3批加入溶液c中,在转速为100 r/min和温度为40

ꢀº

c的条件下磁力搅拌480 min得到溶液e,保证溶液e中产物b和聚乙烯亚胺的质量比为2:1;采用超声波分散机在超声频率为50 khz、超声温度45

ꢀº

c下超声处理60 min后,在温度为25

ꢀº

c,转速为100 r/min的磁力搅拌的条件下,持续搅拌24 h得到聚乙烯亚胺修饰多孔蒙脱土粗产物,命名为产物f;

待反应结束后,将产物f用去离子水洗涤5次,以去除未反应的聚乙烯亚胺和杂质,最后置于80

ꢀº

c真空烘箱中干燥 12 h,即得到聚乙烯亚胺修饰的多孔蒙脱土,命名为产物g;步骤三、基于聚乙烯亚胺修饰多孔蒙脱土的混合基质复合膜的制备将上述产物g加入浓度为2.5 wt%到聚乙烯胺溶液中,在转速为50 r/min和温度为20

ꢀº

c的条件下磁力搅拌240 min,配制成均一铸膜液,其中,产物g与聚乙烯胺的质量比为3 :100;将铸膜液通过涂覆法刮涂在微孔滤膜的表面,控制湿膜厚度为50微米,将混合基质复合膜置于相对湿度为40%,温度为40

ꢀº

c的鼓风干燥箱中干燥12 h。

30.将制得聚乙烯亚胺修饰多孔蒙脱土复合膜在25

ꢀº

c、测试压力为1 bar、加湿状态下,相对湿度为100%测试条件下,进行了co2和n2纯气的渗透性能测试,co2渗透速率为234 gpu (1gpu=10

‑6cm3(stp) cm

‑2s

‑1cmhg

‑1),co2/n2的分离因子为75。

31.实施例4:基于聚乙烯亚胺修饰多孔蒙脱土的混合基质复合膜的制备,步骤如下:步骤一、多孔蒙脱土的制备将蒙脱土与氢氧化钠固体研磨混合均匀,其中蒙脱土和氢氧化钠固体的质量比为1:3,混合物在氮气保护的管式炉中以3

ꢀº

c

·

min

‑1的升温速率升温至300

ꢀº

c保持2 h,氮气流量为50 ml

·

min

‑1,命名为产物a;将产物a自然冷却,用去离子水洗涤3次,以去除未反应的氢氧化钠和杂质,然后将产物a在80

ꢀº

c的烘箱中干燥12 h,得到干燥固体,即为多孔蒙脱土,命名为产物b。

32.步骤二、聚乙烯亚胺修饰多孔蒙脱土的制备取产物b分散在去离子水中,其中产物b和去离子水的质量比为1:50,采用超声波分散机在超声频率为60 khz、超声温度25

ꢀº

c下超声处理240 min,形成稳定分散体,命名为溶液c;然后取聚乙烯亚胺加入去离子水中,其中聚乙烯亚胺和去离子水的质量比为1:25,在温度为35

ꢀº

c 、转速为100 r/min的条件下磁力搅拌120 min使溶液混合均匀,命名为溶液d;将溶液d分3批加入溶液c中,在转速为100 r/min和温度为20

ꢀº

c的条件下磁力搅拌240 min得到溶液e,保证溶液e中产物b和聚乙烯亚胺的质量比为2:1;采用超声波分散机在超声频率为30 khz、超声温度25

ꢀº

c下超声处理360 min后,在温度为30

ꢀº

c,转速为200 r/min的磁力搅拌的条件下,持续搅拌24 h得到聚乙烯亚胺修饰多孔蒙脱土粗产物,命名为产物f;待反应结束后,将产物f用去离子水洗涤3次,以去除未反应的聚乙烯亚胺和杂质,最后置于80

ꢀº

c真空烘箱中干燥 24 h,即得到聚乙烯亚胺修饰的多孔蒙脱土,命名为产物g;步骤三、基于聚乙烯亚胺修饰多孔蒙脱土的混合基质复合膜的制备将上述产物g加入浓度为2.5 wt%到聚乙烯胺溶液中,在转速为50 r/min和温度为30

ꢀº

c的条件下磁力搅拌720 min,配制成均一铸膜液,其中,产物g与聚乙烯胺的质量比为4 :100;将铸膜液通过涂覆法刮涂在微孔滤膜的表面,控制湿膜厚度为50微米,将混合基质复合膜置于相对湿度为40%,温度为30

ꢀº

c的鼓风干燥箱中干燥12 h。

33.将制得聚乙烯亚胺修饰多孔蒙脱土复合膜在25

ꢀº

c、测试压力为1 bar、加湿状态下,相对湿度为100%测试条件下,进行了co

2 (15 vol%)和n

2 (85 vol%)混合器的渗透性能测试,co2渗透速率为277 gpu (1gpu=10

‑6cm3(stp) cm

‑2s

‑1cmhg

‑1),co2/n2的分离因子为62。

34.实施例5:基于聚乙烯亚胺修饰多孔蒙脱土的混合基质复合膜的制备,步骤如下:

步骤一、多孔蒙脱土的制备将蒙脱土与氢氧化钠固体研磨混合均匀,其中蒙脱土和氢氧化钠固体的质量比为1:2,混合物在管式炉中以5

ꢀº

c

·

min

‑1的升温速率升温至300

ꢀº

c保持1 h,氮气流量为60 ml

·

min

‑1,命名为产物a;将产物a自然冷却,用去离子水洗涤3次,以去除未反应的氢氧化钠和杂质,然后将产物a在80

ꢀº

c的烘箱中干燥12 h,得到干燥固体,即为多孔蒙脱土,命名为产物b。

35.步骤二、聚乙烯亚胺修饰多孔蒙脱土的制备取产物b分散在去离子水中,其中产物b和去离子水的质量比为1:50,采用超声波分散机在超声频率为60 khz、超声温度45

ꢀº

c下超声处理120 min,形成稳定分散体,命名为溶液c;然后取聚乙烯亚胺加入去离子水中,其中聚乙烯亚胺和去离子水的质量比为1:25,在温度为30

ꢀº

c、转速为200 r/min的条件下磁力搅拌120 min使溶液混合均匀,命名为溶液d;将溶液d分3批加入溶液c中,在转速为200 r/min和温度范围为30

ꢀº

c的条件下磁力搅拌240 min得到溶液e,保证溶液e中产物b和聚乙烯亚胺的质量比为2:1;采用超声波分散机在超声频率为60 khz、超声温度35

ꢀº

c下超声处理120 min后,在温度为30

ꢀº

c,转速为200 r/min的磁力搅拌的条件下,持续搅拌12 h得到聚乙烯亚胺修饰多孔蒙脱土粗产物,命名为产物f;待反应结束后,将产物f用去离子水洗涤3次,以去除未反应的聚乙烯亚胺和杂质,最后置于60

ꢀº

c真空烘箱中干燥 24 h,即得到聚乙烯亚胺修饰的多孔蒙脱土,命名为产物g;步骤三、基于聚乙烯亚胺修饰多孔蒙脱土的混合基质复合膜的制备将上述产物g加入浓度为2.5 wt%到聚乙烯胺溶液中,在转速为200 r/min和温度为30

ꢀº

c的条件下磁力搅拌480 min,配制成均一铸膜液,其中,产物g与聚乙烯胺的质量比为2 wt%;将铸膜液通过涂覆法刮涂在微孔滤膜的表面,控制湿膜厚度为30微米,将混合基质复合膜置于相对湿度为40%,温度为40

ꢀº

c的鼓风干燥箱中干燥12 h。

36.将制得聚乙烯亚胺修饰多孔蒙脱土复合膜在25

ꢀº

c、测试压力为1 bar、加湿状态下,相对湿度为100%测试条件下,进行了co2和n2纯气的渗透性能测试,co2渗透速率为304 gpu (1gpu=10

‑6cm3(stp) cm

‑2s

‑1cmhg

‑1),co2/n2的分离因子为73。

37.从对比例2和实施例1~5的数据显示,具有互连二维多孔结构的基于聚乙烯亚胺修饰多孔蒙脱土的混合基质复合膜的气体分离性能和直接掺杂多孔蒙脱土的聚乙烯胺复合膜的性能相比有较大的提升。从实施例1~5和对比例1的数据显示,基于聚乙烯胺修饰多孔蒙脱土能有效防止聚乙烯胺结构的聚集,能显著提高聚乙烯胺复合膜的co2渗透系数和co2/n2分离因子。

38.尽管上面对本发明进行了描述,但是本发明并不局限于上述的具体实施方式,上述的具体实施方式仅仅是示意性的,而不是限制性的,本领域的普通技术人员在本发明的启示下,在不脱离本发明宗旨的情况下,还可以作出多种变形,这些均属于本发明的保护之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1