一种用于制备分子筛膜的支撑体的修复方法与流程

1.本发明涉及陶瓷支撑体制备领域,具体涉及陶瓷支撑体表面缺陷的修复及修复后的支撑体在分子筛膜制备中的应用。

背景技术:

2.随着分子筛膜应用市场的逐渐成熟,市场对分子筛膜的需求量日益加大,对分子筛膜的性能尤其是通量水平提出了更高的要求。提高膜的通量能显著降低设备成本。研究显示支撑体的孔径对膜通量有着非常大的影响,平均孔径1.0um和2.0um的陶瓷支撑体,制备成膜后膜的水通量后者是前者的1.5倍。因此一定范围内支撑体孔径越大对膜通量越有利。然而,随着支撑体孔径增大,支撑体表面出现大孔缺陷的概率也随之增大,这对分子筛膜的制备是不利的。

技术实现要素:

3.本发明提供一种陶瓷支撑体表面缺陷的修复方法,在保持原支撑体表面结构与性质的同时,引入分子筛原粉强化分子筛膜层与支撑体层之间的结合作用,将其用于分子筛膜的制备有效提高分子筛膜的性能。

4.一种用于制备分子筛膜的支撑体的修复方法,包括如下步骤:

5.步骤1,制备出含有陶瓷颗粒和分子筛原粉的修复浆料;

6.步骤2,将修复浆料涂覆于带有表面缺陷的陶瓷支撑体的表面,烘干后烧结。

7.所述的陶瓷支撑体平均孔径范围在2-5um,且表面含有10um以上的大孔。

8.所述的步骤1中,修复浆料中的陶瓷颗粒的固含量5-20wt.%,分子筛原粉的重量是陶瓷颗粒重量的5-15%。

9.陶瓷颗粒与陶瓷支撑体的材料相同。

10.所述的陶瓷颗粒的材料是氧化铝、氧化锆、氧化钛、高岭土、苏州土或者莫来石等无机粉体。

11.所述的分子筛原粉与分子筛膜的材料相同。

12.所述的分子筛原料的材料是naa、nay、zsm或者t型分子筛。

13.所述的修复浆料的制备方法包括如下步骤:在水中加入陶瓷颗粒和分子筛原粉,再加入粘接剂和分散剂,搅拌均匀。

14.所述的修复浆料的制备方法包括如下步骤:在水中加入陶瓷颗粒、分子筛原料和油相,再加入粘接剂和分散剂,高速分散均匀后,通过旋流气浮获得泡沫相和水相;并调控泡沫相和水相中的固含量至5-20wt.%,再分别加入粘接剂和分散剂;并且在步骤2中依次采用泡沫相以及水相在陶瓷支撑体的表面涂覆。

15.高速分散所形成的气泡直径范围80-120um,所述的旋流气浮过程中旋流器的切向速度15-25m/s,旋流器的直径0.2-0.5m。

16.分散剂可以是聚丙烯酰胺、聚丙烯酸及其钠盐、羟甲基纤维素、聚乙烯醇等。

17.粘接剂可以是聚甲基丙烯酸甲酯或者聚乙烯醇缩丁醛中的至少一种。

18.步骤2中,烧结温度1200-1400℃,烧结时间1-6h。

19.分子筛膜的制备方法,包括如下步骤:在得到的支撑体的表面涂覆分子筛晶种悬浮液后,通过水热合成法制备分子筛膜;分子筛晶种悬浮液固含量3-10%,水热合成温度100-160℃,水热合成时间1-20h。

20.上述的方法得到的分子筛膜在用于溶剂脱水中的用途。

21.有益效果

22.对于分子筛膜的制备来说,性能优良的支撑体能提高膜产品的性能和成品率。增大支撑体的平均孔径能有效提高分子筛膜的通量,但支撑体孔径增大的同时不可避免的会引入较多的大孔缺陷。本发明提供的修复方法能够有效修复支撑体表面的大孔缺陷,同时由于所使用的修复浆料与原支撑体材料相同,能够保持原支撑体的表面性质。另外加入分子筛原粉,由于分子筛原粉熔点较低,一方面能提高修复层与原支撑体间的烧结强度;另一方面烧结后的分子筛依然保持部分分子筛的性能,在分子筛膜制备时能提高膜层与支撑体之间的结合作用,从而提高膜的整体性能与合格率。通过将修复浆料进行旋流气浮处理,通过泡沫的夹带作用,将小粒径的颗粒由悬浮液上的气泡夹带至泡沫相中,实现了大小粒径的修复颗粒的分离,先将小颗粒涂覆于缺陷处时,可以更好地深入至塌陷区域,避免了大颗粒直接堆积时导致的堆积层底部“悬空”的问题,避免了烧结过程中由于紧缩导致的区域再次塌陷形成缺陷。

附图说明

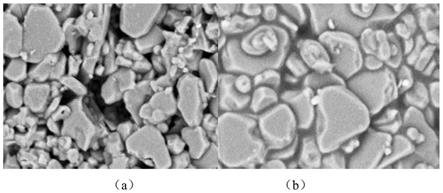

23.图1,(a)区域为有缺陷的支撑体的sem照片;(b)区域为实修复后的支撑体的sem照片

24.图2,(a)区域为有缺陷的支撑体制备的分子筛膜的sem照片;(b)区域为修复后的支撑体制备的分子筛膜的sem照片

具体实施方式

25.本专利的方法适用于带有表面大孔缺陷的陶瓷支撑体,其总体的平均孔径范围在2-5um范围内,但是通常还含有一些孔径在20um以上的大孔,导致了将其制备分子筛膜的过程中由于支撑体的表面缺陷导致了分子筛的晶体生长效果不好,将缺陷转移至了分子筛膜上,最终使得分子筛膜的选择分离性不能达到要求。

26.本方法中主要是通过利用分子筛原粉制备出修饰浆料,再将浆料涂覆于陶瓷支撑体的表面,使大孔缺陷被填充。这里所使用的分子筛晶体应该是与最终需要制备的分子筛膜的类型保持一致,例如可以采用的是naa、nay、zsm、t型等分子筛。

27.在本专利的一个实施方式中,所采用的修饰浆料是通过将陶瓷颗粒粉体与分子筛原粉加入于溶剂中得到的;这里所使用的陶瓷颗粒可以与支撑体的材料相同,例如可以采用氧化铝、氧化锆、氧化钛、高岭土、苏州土、莫来石等无机粉体;浆料中的固含量可以是5-20wt.%,并且分子筛原料在固形物中含量优选为5-15wt.%;采用该配比时,如果浆料中全部是由陶瓷颗粒组成时,则不能在填充物中分散有分子筛晶体,使得最后进行分子筛膜的水热合成制备时,分子筛晶体不能较好地在有缺陷的位置生长,仍然会存在分子筛膜生成

效果不好的问题;而如果全部由分子筛原粉制备浆料时,会导致分子筛原粉与陶瓷支撑体之间由于烧结性的差异而导致在烧结过程中不能形成良好的相生成、进而影响到了孔的修复效果。修饰浆料中在加入了陶瓷颗粒粉体和分子筛原料后,还可以再加入分散剂或者粘接剂,这里所使用的分散剂可以是聚丙烯酰胺、聚丙烯酸及其钠盐、羟甲基纤维素、聚乙烯醇等;这里所使用的粘接剂可以是聚甲基丙烯酸甲酯或者聚乙烯醇缩丁醛中的至少一种。

28.另外,由于表面的大孔缺陷通常呈一个立体空间结构,陶瓷颗粒粉体与分子筛原粉如果不能有效将空间填充满时,在后续的烧结过程中,会由于陶瓷颗粒的收缩、塌陷等变化导致填充物继续发生向下部的空缺部位收缩而仍然导致膜的缺陷的存在;在本专利的另一个实施方式中,将陶瓷颗粒粉体与分子筛原粉加入于溶剂中后,再加入溶剂重量2-5%的煤油,并高速搅拌形成泡沫,通过旋流气浮器进行浮选,由于形成泡沫后,泡沫对于小粒径的颗粒具有夹带作用,可以获得小颗粒的陶瓷颗粒和分子筛粉体,这些小粒径的粉体在进行修饰时不易形成底部带有空隙的结构,因此,首先通过将泡沫气浮中获得的泡沫相进行加水调节固含量至5-20%wt.%后加入粘接剂和分散剂,进行第一次涂覆,可以将小颗粒在缺陷处进行沉积;接下来,再将旋流气浮得到的下层液体调控固含量至5-20%wt.%后加入粘接剂和分散剂,进行第二次涂覆,可以在小颗粒的表面形成具有较好的硬度和刚性的大颗粒层,在进行烧结后,可以形成稳固的陶瓷结构。上述的调节固含量主要是通过加水稀释或者离心脱水手段进行调控。经过高速搅拌后形成的气泡直径范围80-120um,在旋流气浮的过程中,旋流器的切向速度15-25m/s,旋流器的直径0.2-0.5m。

29.通过以上方法修复后的陶瓷支撑体进行分子筛膜的制备时,将支撑体的表面涂覆分子筛晶种后,采用水热合成法制备出分子筛膜。

30.本专利中通过对乙醇/水的混合溶液进行渗透汽化分离,考察不同修复条件下的分离因子。

31.实施例1

32.1)将平均孔径2umal2o3陶瓷支撑体表面清洗干净,烘干待用;

33.2)将平均粒径30um的al2o3粉料加入到水中,搅拌均均,水中固含量为8%;

34.3)naa分子筛原粉加入到上述悬浮液中,naa分子筛原粉加入量为上述固形物的5%;

35.4)加入粘结剂、分散剂继续分散均匀;

36.5)采用浸涂法将上述悬浮液涂覆在陶瓷支撑体表面;

37.6)烘干,在1400℃下保温2h,得修复后的支撑体。

38.实施例2

39.1)将平均孔径3um陶瓷支撑体表面清洗干净,烘干待用;

40.2)将平均粒径30um的al2o3粉料加入到水中,搅拌均均,水中固含量为5%;

41.3)naa分子筛原粉加入到上述悬浮液中,naa分子筛原粉加入量为上述固形物的10%;

42.4)加入粘结剂、分散剂继续分散均匀;

43.5)采用擦涂法将上述悬浮液涂覆在陶瓷支撑体表面;

44.6)烘干,在1300℃下保温3h,得修复后的支撑体。

45.实施例3

46.1)将平均孔径2umal2o3陶瓷支撑体表面清洗干净,烘干待用;

47.2)将平均粒径30um的al2o3粉料加入到水中,搅拌均均,水中固含量为8%;

48.3)naa分子筛原粉加入到上述悬浮液中,naa分子筛原粉加入量为上述固形物的5%;

49.4)在上述的悬浮液中加入3%的煤油,高速搅拌使形成的气泡直径范围80-120um,通过直径0.4m的旋流气浮器进行旋流气浮处理,泡沫相中加水稀释至固含量8.4%,水相脱水至相同浓度;

50.4)在上述的泡沫相和水相中分别加入粘结剂、分散剂继续分散均匀;

51.5)采用浸涂法将上述悬浮液涂覆在陶瓷支撑体表面,先涂覆泡沫相,再涂覆水相;

52.6)烘干,在1400℃下保温2h,得修复后的支撑体。

53.实施例4

54.与实施例2的区别在于:对修复浆料进行旋流气浮处理。

55.1)将平均孔径3umal2o3陶瓷支撑体表面清洗干净,烘干待用;

56.2)将平均粒径30um的al2o3粉料加入到水中,搅拌均均,水中固含量为5%;

57.3)naa分子筛原粉加入到上述悬浮液中,naa分子筛原粉加入量为上述固形物的10%;

58.4)在上述的悬浮液中加入3%的煤油,高速搅拌使形成的气泡直径范围80-120um,通过直径0.4m的旋流气浮器进行旋流气浮处理,泡沫相中加水稀释至固含量8.4%,水相脱水至相同浓度;

59.4)在上述的泡沫相和水相中分别加入粘结剂、分散剂继续分散均匀;

60.5)采用浸涂法将上述悬浮液涂覆在陶瓷支撑体表面,先涂覆泡沫相,再涂覆水相;

61.6)烘干,在1400℃下保温2h,得修复后的支撑体。

62.实施例5

63.与实施例3的区别在于:步骤5)中先涂覆水相,再涂覆泡沫相。

64.1)将平均孔径3umal2o3陶瓷支撑体表面清洗干净,烘干待用;

65.2)将平均粒径30um的al2o3粉料加入到水中,搅拌均均,水中固含量为5%;

66.3)naa分子筛原粉加入到上述悬浮液中,naa分子筛原粉加入量为上述固形物的10%;

67.4)在上述的悬浮液中加入3%的煤油,高速搅拌使形成的气泡直径范围80-120um,通过直径0.4m的旋流气浮器进行旋流气浮处理,泡沫相中加水稀释至固含量8.4%,水相脱水至相同浓度;

68.4)在上述的泡沫相和水相中分别加入粘结剂、分散剂继续分散均匀;

69.5)采用浸涂法将上述悬浮液涂覆在陶瓷支撑体表面,先涂覆水相,再涂覆泡沫相;

70.6)烘干,在1400℃下保温2h,得修复后的支撑体。

71.对照例1

72.采用实施例1中未修复的平均孔径2umal2o3陶瓷支撑体。

73.对照例2

74.与实施例1的区别在于:修复浆料中只加入al2o3粉料,而不加入naa分子筛原粉,总固含量仍然是8.4%。

75.对照例3

76.与实施例1的区别在于:修复浆料中只加入naa分子筛原粉,而不加入al2o3粉料,总固含量仍然是8.4%。

77.将上述的实施例和对照例中制备得到的支撑体进行naa分子筛膜的制备,首先配制naa分子筛晶种悬浮液(其固含量为3-10%),涂于支撑体的表面,再将其放入于合成液中进行水热合成,合成液的配比控制在a12o3:sio2:na2o:h2o=1:3:4:105,水热合成温度为130℃,时间为3.5h。并进行乙醇/水的分离过程测试,操作温度70℃,分离体系是10wt.%的乙醇/水溶液。运行2h后,通量和分离因子如下:

[0078][0079][0080]

通过上表可以看出,本专利的方法可以实现对带有表面缺陷的陶瓷支撑体进行表面修饰,制备出合格的应用于溶剂脱水过程的分子筛膜;通过实施例1和对照例1的对比,在消除了支撑体的缺陷后,脱水过程的分离因子由120提升至了9530;通过实施例1和对照例1-2的对比可以看出,如果只使用氧化铝的浆料在表面涂覆时,不能在缺陷处生成带有分子筛晶种的修饰层,使得在水热合成过程中在这一区域的晶种生长效果不好,仍然会导致最终得到的分子筛膜的选择分离性低;如果只使用分子筛晶种进行涂覆时,由于在进行烧结时,分子筛晶种不能有效与支撑体的表面陶瓷进行成相和收缩,仍然会导致孔缺陷的存在,也会使得修复效果不好;通过实施例1和实施例3的对比可以看出,通过对浆料进行了旋流气浮处理时,可以先在缺陷处堆积小粒径的颗粒,避免出现直接涂覆导致的大颗粒“悬空”的情况,避免了烧结后的结构塌陷,提高了分子筛膜的选择性,而通过实施例3和实施例5的对比可以看出,如果直接先涂覆水相时,仍然避免不了导致了大颗粒在缺陷处的“悬空”堆积,导致了修饰结构不好,在烧结后仍然会导致分子筛膜的分离性不高。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1