减压蒸馏装置及其控制方法与流程

1.本发明的实施例涉及一种蒸馏装置及其控制方法,特别涉及一种减压蒸馏装置及其控制方法。

背景技术:

2.目前针对碱土金属的提取、提纯设备,存在提取效率不高、提取纯度不足、无法连续生产等问题。为解决这些问题,现设计了一种实验用减压蒸馏设备。减压蒸馏属于物流过程,具有工艺原理简单、无副作用、过程容易控制易于连续处理、不产生新的放射性废物等技术特点,在熔盐纯化过程中有着广泛应用,用于熔盐纯化、分离、回收等实验的工艺探索装置。适用于铀、锆、稀土元素、碱金属于碱土金属的氟化物、氯化物、溴化物等。

技术实现要素:

3.本发明的实施方式的目的在于提供一种提取效率高、提取纯度高、并且能够连续生产的减压蒸馏装置。

4.为了实现上述目的,本发明的实施方式设计了一种减压蒸馏装置,其特征在于,包括:

5.不锈钢双工位手套箱;

6.xz滑动平台,在不锈钢双工位手套箱的上方固定xz滑动平台;

7.镍基反应釜,在不锈钢双工位手套箱内,在xz滑动平台的下方设置镍基反应釜;

8.炉膛,镍基反应釜设置在炉膛内;炉膛对镍基反应釜进行加热;

9.低温恒温箱,在镍基反应釜上通过气路连接设置在低温恒温箱上方的冷阱;

10.水冷机,在镍基反应釜上通过冷却管道连接水冷机,对镍基反应釜进行冷却;

11.尾气处理系统,冷阱连接至尾气处理系统上;尾气处理系统对镍基反应釜排除的气体进行处理;

12.手套箱真空泵,所述的手套箱真空泵与所述的不锈钢双工位手套箱相连接;所述的手套箱真空泵对所述的不锈钢双工位手套箱进行抽取真空。

13.进一步,在不锈钢双工位手套箱的两侧至少设置一个过渡仓,过渡仓的一侧通过内舱门连接在不锈钢双工位手套箱上;在过渡仓的另一侧设置外舱门;在不锈钢双工位手套箱上连接手套箱真空泵。

14.进一步,xz滑动平台,还包括:

15.x轴滑动装置,在不锈钢双工位手套箱的上方;在不锈钢双工位手套箱的内部,在镍基反应釜的上方固定x轴滑动装置;

16.z轴滑动装置,在x轴滑动装置的下方活动连接z轴滑动装置;

17.xz滑动平台用于向镍基反应釜内添加物料。

18.进一步,镍基反应釜,还包括:

19.外反应釜,在镍基反应釜的外侧设置外反应釜;

20.内反应釜,在外反应釜的内部设置内反应釜;

21.抽真空结构,在外反应釜的外侧,抽真空结构与外反应釜贯通;

22.充保护气体结构,在外反应釜的外侧,在抽真空结构的对面设置充保护气体结构;

23.冷却水结构,在外反应釜的外侧,外反应釜上环绕设置冷却水结构。

24.进一步,炉膛,还包括:

25.第一炉膛结构,在炉膛的一侧设置第一炉膛结构;

26.压板,在炉膛结构的侧面设置压板;

27.第二炉膛结构,在炉膛的另一侧,沿着压板对称设置第二炉膛结构;

28.外壳盖板,在第二炉膛结构的一侧设置外壳盖板;

29.第一滑块安装板,在第一炉膛结构的下方设置第一滑块安装板;

30.第二滑块安装板,在第二炉膛结构的下方设置第二滑块安装板;

31.直线轴承;在第一滑块安装板和第二滑块安装板的下方设置直线轴承。

32.进一步,在冷却水结构与水冷机通过冷却水管连接;充保护气体结构的进气口与气体罐连接;充保护气体结构的出气孔通过气管与冷阱的一端相连接;冷阱的另一端分别与尾气处理系统和真空泵相连接。

33.进一步,冷阱的下方与低温恒温箱连接;冷阱的一端设置在低温恒温箱的内部;低温恒温箱对冷阱进行冷却。

34.进一步,尾气处理系统,还包括:

35.活性炭过滤箱,冷阱的另一端连接至活性炭过滤箱的进气端;

36.氯化钠溶液罐;活性炭过滤箱的出气端连接至氯化钠溶液罐的进气端;氯化钠溶液罐的出气端进行排空。

37.在本发明中还公开了一种减压蒸馏装置的控制方法,包括以下步骤:

38.步骤s10,平衡压力:过渡仓通过不锈钢双工位手套箱的气路系统,调节至常压,进入步骤s20;

39.步骤s20,放入样品:打开过渡仓的一侧的外舱门,放入封装后样品,关闭过渡仓;通过手套箱真空泵,将过渡仓抽成真空,再向过渡仓导入保护性气体,反复多次后,调节过渡仓气压与不锈钢双工位手套箱内一致,打开过渡仓的内舱门,将样品移至手套箱内,关闭过渡仓;进入步骤s30;

40.步骤s30,运输样品:通过不锈钢双工位手套箱对样品进行拆解封装,得到需要处理的样品;并将样品通过xz滑动平台运转到镍基反应釜的上方,进入步骤s40;

41.步骤s40,调整镍基反应釜压力:利用真空泵对镍基反应釜进行抽真空,充保护气体结构再填充保护性气体;反复多次后,调节气压与不锈钢双工位手套箱一致;进入步骤s50;

42.步骤s50,放入样品:将样品放置在坩埚内,打开外盖,取出坩埚提篮,将坩埚放置在提篮上伸入内反应釜,密封外反应釜;进入步骤s60;

43.步骤s60,抽取真空,再利用所述的真空泵对镍基反应釜进行抽真空,并使得所述的镍基反应釜内真空度达到预设真空值;进入步骤s70;

44.步骤s70,加温:开启冷水机,对外反应釜进行保护,设置炉膛加热程序,开启炉膛,对镍基反应釜进行加热;进入步骤s80;

45.步骤s80:停止冷却,当炉膛加热程序运行完成,表示减压蒸馏工艺完成,关闭真空泵,开启尾气处理系统;打开进气口,通过充保护气体结构通入保护性气体,将高温气体排出,开启冷阱,对高温尾气进行降温,尾气通过尾气处理系统后,排放到空气中;进入步骤s90;

46.步骤s90,再次调节压力:待镍基反应釜完全冷却后,关闭尾气处理,调节镍基反应釜气压与不锈钢双工位手套箱一致,打开镍基反应釜,取出提纯后的样品,进行封装;进入步骤s100;

47.步骤s100:放入过渡仓内:导入导出保护性气体,调节过渡仓气压与不锈钢双工位手套箱一致,打开过渡仓的内舱门,放入样品,关闭舱门,进入步骤s110;

48.步骤s110;取出样品;导入导出保护性气体,调节过渡仓气压与环境气压一致,打开过渡仓的外舱门,取出样品;关闭舱门,操作结束。

49.进一步,炉膛加热程序,还包括以下步骤:

50.步骤s81:加热:炉膛通过pi d温度控制加热至预设温度值的90%

‑

95%以后;进入步骤s82;

51.步骤s82:缓慢升温,通过pi d温度控制沿着预设温度值进行缓慢升温;直至预设温度,进入步骤s83;

52.步骤s83:保温,再到预设温度值后,温度维持5min

‑

10min后,输出加热完成。

53.本发明的实施方式同现有技术相比,采用了不锈钢双工位手套箱、xz滑动平台、镍基反应釜、炉膛并通过自动控制低温恒温箱、水冷机、尾气处理系统、真空泵等部件,实现了提取效率高、提取纯度高、并且能够连续生产的减压蒸馏装置,解决了目前针对碱土金属的提取、提纯设备,存在提取效率不高、提取纯度不足、无法连续生产等技术问题,本发明的装置适用于铀、锆、稀土元素、碱金属于碱土金属的氟化物、氯化物、溴化物等。

附图说明

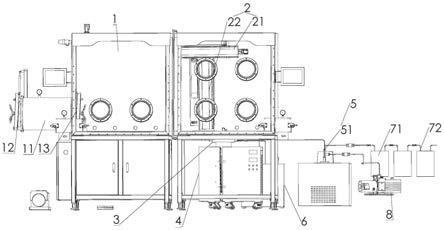

54.图1为本发明的结构整体结构的示意图;

55.图2为镍基反应釜的立体结构的示意图;

56.图3为炉膛的立体结构的示意图;

57.图4为本发明控制方法的流程图;

58.图5为炉膛加热程序的流程图。

具体实施方式

59.为使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明的各实施方式进行详细的阐述。然而,本领域的普通技术人员可以理解,在本发明各实施方式中,为了使读者更好地理解本技术而提出了许多技术细节。但是,即使没有这些技术细节和基于以下各实施方式的种种变化和修改,也可以实现本技术各权利要求所要求保护的技术方案。

60.本发明的第一实施方式涉及一种减压蒸馏装置,如图1、图2、图3所示,包括:

61.xz滑动平台2,在不锈钢双工位手套箱1的上方固定xz滑动平台2;不锈钢双工位手套箱1用于操作以及生成真空环境;xz滑动平台2主要用于运输物料,在不锈钢双工位手套

箱1内,在xz滑动平台2的下方设置镍基反应釜3;镍基反应釜3用于减压蒸馏;

62.镍基反应釜3设置在炉膛4内;炉膛4对镍基反应釜3进行加热;炉膛4主要起到加热的作用。

63.低温恒温箱5,在镍基反应釜3上通过气路连接设置在低温恒温箱5上方的冷阱51;

64.水冷机6,在镍基反应釜3上通过冷却管道连接水冷机6,对镍基反应釜3进行冷却;

65.冷阱51连接至尾气处理系统7上;尾气处理系统7对镍基反应釜3排除的气体进行处理;尾气处理系统7主要用于对于本发明中的尾气进行处理,以方便进行排放。

66.在冷阱51上连接真空泵8后;真空泵8对减压蒸馏装置进行抽取真空。真空泵8;主要起到对于减压蒸馏装置进行抽取真空;手套箱真空泵9与不锈钢双工位手套箱1相连接;手套箱真空泵9对不锈钢双工位手套箱1进行抽取真空的操作。

67.上述的结构,本发明采用了不锈钢双工位手套箱1、xz滑动平台2、镍基反应釜3、炉膛4并通过自动控制低温恒温箱5、水冷机6、尾气处理系统7、真空泵8等部件,实现了提取效率高、提取纯度高、并且能够连续生产的减压蒸馏装置,解决了目前针对碱土金属的提取、提纯设备,存在提取效率不高、提取纯度不足、无法连续生产等技术问题,本发明的装置适用于铀、锆、稀土元素、碱金属于碱土金属的氟化物、氯化物、溴化物等。

68.为了实现上述的技术效果,如图1、图2、图3所示,在不锈钢双工位手套箱1的两侧至少设置一个过渡仓11,过渡仓11的一侧通过内舱门12连接在不锈钢双工位手套箱1上;在过渡仓11的另一侧设置外舱门13;在不锈钢双工位手套箱1上连接手套箱真空泵9。在本实施例中的不锈钢双工位手套箱1的两侧个安装一个过渡仓11,一个是用于放置物料,另一个是用于取出产品。

69.为了实现上述的技术效果,如图1、图2、图3所示,xz滑动平台2,还包括:

70.在不锈钢双工位手套箱1的上方;在不锈钢双工位手套箱1的内部,在镍基反应釜3的上方固定x轴滑动装置21;x轴滑动装置21用于物料的x方向移动;

71.在x轴滑动装置21的下方活动连接z轴滑动装置22;z轴滑动装置22用于z轴方向的移动;xz滑动平台2用于向镍基反应釜3内添加物料。

72.为了实现上述的技术效果,如图1、图2、图3所示,镍基反应釜3,还包括:

73.在镍基反应釜3的外侧设置外反应釜31;外反应釜31作为镍基反应釜3的外壳使用;

74.在外反应釜31的内部设置内反应釜32;内反应釜32用于放置物料。

75.在外反应釜31的外侧,抽真空结构33与外反应釜31贯通;抽真空结构33对外反应釜31和内反应釜32进行抽取真空;

76.在外反应釜31的外侧,在抽真空结构33的对面设置充保护气体结构34;充保护气体结构34向外反应釜31和内反应釜32内充入保护性气体;

77.在外反应釜31的外侧,外反应釜31上环绕设置冷却水结构35。冷却水结构35,主要对于外反应釜31和内反应釜32上的密封圈进行冷却,从而达到保护密封圈的作用。

78.为了实现上述的技术效果,如图1、图2、图3所示,在冷却水结构35与水冷机6通过冷却水管连接;充保护气体结构34的进气口与气体罐连接;充保护气体结构34的出气孔通过气管与冷阱51的一端相连接;冷阱51的另一端分别与尾气处理系统7和真空泵8相连接。

79.上述的结构,形成了镍基反应釜3与真空泵8、尾气处理系统7以及冷阱51之间的连

接结构,使得镍基反应釜3与形成真空泵8抽取真空的连接结构,镍基反应釜3与气处理系统7形成尾气处理的结构以及镍基反应釜3与冷阱51形成镍基反应釜3出来的气体的尾气冷却结构。

80.为了实现上述的技术效果,如图1、图2、图3所示,炉膛4,还包括:

81.在炉膛4的一侧设置第一炉膛结构41;

82.压板42,在炉膛结构41的侧面设置压板42;

83.在炉膛4的另一侧,沿着压板42对称设置第二炉膛结构43;第一炉膛结构41和第二炉膛结构43合并起来构成炉膛4的基本结构。

84.外壳盖板44,在第二炉膛结构43的一侧设置外壳盖板44;

85.在第一炉膛结构41的下方设置第一滑块安装板45;

86.在第二炉膛结构43的下方设置第二滑块安装板46;

87.在第一滑块安装板45和第二滑块安装板46的下方设置直线轴承47。第一滑块安装板45和第二滑块安装板46用于支撑第一炉膛结构41和第二炉膛结构43;直线轴承47使得第一炉膛结构41和第二炉膛结构43能够实现合并和拆分,实现了第一炉膛结构41和第二炉膛结构43的快速分离,以此来使得炉膛4具有良好的操作性。

88.为了实现上述的技术效果,如图1、图2、图3所示,冷阱51的下方与低温恒温箱5连接;冷阱51的一端设置在低温恒温箱5的内部;低温恒温箱5对冷阱51进行冷却。冷阱51和低温恒温箱5形成了对于尾气的冷却系统。

89.为了实现上述的技术效果,如图1、图2、图3所示,尾气处理系统7,还包括:

90.冷阱51的另一端连接至活性炭过滤箱71的进气端;

91.活性炭过滤箱71的出气端连接至氯化钠溶液罐72的进气端;氯化钠溶液罐72的出气端进行排空。活性炭过滤箱71和氯化钠溶液罐72构成本发明中的尾气处理系统7的结构。

92.在本发明中还公开了一种减压蒸馏装置的控制方法,包括以下步骤:如图4所示,

93.步骤s10,平衡压力:过渡仓11通过不锈钢双工位手套箱1的气路系统,调节至常压,进入步骤s20;

94.步骤s20,放入样品:打开过渡仓11的一侧的外舱门12,放入封装后样品,关闭过渡仓11;通过手套箱真空泵9,将过渡仓11抽成真空,再向过渡仓11导入保护性气体,反复多次后,调节过渡仓11气压与不锈钢双工位手套箱1内一致,打开过渡仓11的内舱门,将样品移至不锈钢双工位手套箱1内,关闭过渡仓11;进入步骤s30;

95.步骤s30,运输样品:通过不锈钢双工位手套箱1对样品进行拆解封装,得到需要处理的样品;并将样品通过xz滑动平台2运转到镍基反应釜3的上方,进入步骤s40;

96.步骤s40,调整镍基反应釜3压力:利用真空泵8对镍基反应釜3进行抽真空,充保护气体结构34再填充保护性气体;反复多次后,调节气压与不锈钢双工位手套箱1一致;进入步骤s50;

97.步骤s50,放入样品:将样品放置在坩埚内,打开外盖,取出坩埚提篮,将坩埚放置在提篮上伸入内反应釜32,密封外反应釜31;进入步骤s60;

98.步骤s60,抽取真空,再利用真空泵8对镍基反应釜3进行抽真空,并使得镍基反应釜3内真空度达到预设真空值;进入步骤s70;

99.步骤s70,加温:开启冷水机6,对外反应釜31进行保护,设置炉膛4加热程序,开启

炉膛4,对镍基反应釜3进行加热;进入步骤s80;

100.步骤s80:停止冷却,当炉膛4加热程序运行完成,表示减压蒸馏工艺完成,关闭真空泵8,开启尾气处理系统7;打开进气口,通过充保护气体结构34通入保护性气体,将高温气体排出,开启冷阱51,对高温尾气进行降温,尾气通过尾气处理系统7后,排放到空气中;进入步骤s90;

101.步骤s90,再次调节压力:待镍基反应釜3完全冷却后,关闭尾气处理,调节镍基反应釜3气压与不锈钢双工位手套箱1一致,打开镍基反应釜3,取出提纯后的样品,进行封装;进入步骤s100;

102.步骤s100:放入过渡仓11内:导入导出保护性气体,调节过渡仓11气压与不锈钢双工位手套箱2一致,打开过渡仓11的内舱门12,放入样品,关闭舱门,进入步骤s110;

103.步骤s110;取出样品;导入导出保护性气体,调节过渡仓11气压与环境气压一致,打开过渡仓11的外舱门13,取出样品;关闭舱门,操作结束。

104.在本发明的减压蒸馏装置的控制方法,炉膛加热程序,还包括以下步骤:如图4所示,

105.步骤s81:加热:炉膛4通过pi d温度控制加热至预设温度值的90%

‑

95%以后;进入步骤s82;

106.步骤s82:缓慢升温,通过pi d温度控制沿着预设温度值进行缓慢升温;直至预设温度,进入步骤s83;

107.步骤s83:保温,再到预设温度值后,温度维持5min

‑

10min后,输出加热完成。

108.本领域的普通技术人员可以理解,上述各实施方式是实现本发明的具体实施例,而在实际应用中,可以在形式上和细节上对其作各种改变,而不偏离本发明的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1