一种新型广告型材表面处理方法与流程

1.本发明涉及铝型材加工技术领域,具体为一种新型广告型材表面处理方法。

背景技术:

2.铝型材为铝合金型材,铝型材的密度只有2.7g/cm3,约为钢、铜或黄铜的密度(分别为7.83g/cm3,8.93g/cm3),的1/3。在大多数环境条件下,包括在空气、水(或盐水)、石油化学和很多化学体系中,铝能显示优良的抗腐蚀性。在重量相等的基础上,铝的电导率近于铜的1/2,热导量率大约是铜的50

‑

60%

3.广告型材指灯箱铝型材,广泛应用于广告灯箱制作,常用可分为以下四类:1.带转角灯箱铝型材,铝型材转教练接触为塑料转角;2.可折弯灯箱铝型材,需要用特制的折弯机折弯成特定形状,可折成方形,圆形,椭圆形等,广泛应用于吸塑灯箱制作;3.超薄灯箱铝型材,用于制作各类超薄灯箱,具有美观,更换画面方便等特点4.led电子显示屏灯箱铝型材,用于制作led电子灯箱,分为弧形和直形两种。

4.现有的型材表面通常采用三酸氧化处理,先对型材表面进行喷砂处理,然后放入三酸池进行表面氧化,在取出晾干之后进行包装。但是在喷砂过程中力度过大容易造成型材变形,导致表面凹凸不平,对型材进行切割后无法拼接,如果喷砂力度过小,型材表面机械纹路无法遮挡,影响美观;三酸处理表面之后需避免型材接触水,如果晾晒环节水未干透或者在运输过程中淋水,则铝型材表面会氧化发黑,直接导致产品报废;同样三酸工艺会腐蚀铝型材,无法保证型材尺寸精确。

6.公开号为cn 107983607 a的专利公开了一种铝型材晶泳生产工艺,涉及铝型材表面处理技术领域,包括以下步骤:

①

铝型材前处理:将铝型材上排后进行前处理;

②

晶泳漆喷涂处理:将经前处理后的铝型材进行晶泳漆喷涂处理;

③

固化处理:将经晶泳漆喷涂处理后的铝型材进行固化处理;

④

检验:对固化处理后的铝型材进行质量检验;

⑤

包装入库:将检验合格的铝型材包装入库。在步骤

②

中的晶泳漆喷涂处理可根据需要设置为一种或多种涂层喷涂组合,步骤

③

中的固化处理是指在所述一种或多种涂层喷涂组合完成后,统一进行一次固化处理。本发明不仅节能,而且采用该种工艺得到的铝型材还具有优良的耐候性、稳定性和理想的保光保色性。该方式处理得到的铝型材仍旧具有表面不够美观,产品颜色有变化,等缺点

技术实现要素:

7.本发明的目的在于提供一种新型广告型材表面处理方法,以解决上述背景技术中提出的问题。

8.为实现上述目的,本发明提供如下技术方案,步骤一:将铝型材放入清洗槽内,向清洗槽内添加脱脂剂,在30

‑

45℃浸泡2

‑

3h,然后将铝型材取出加入硫酸中浸泡10

‑

15min,浸泡时缓慢加水稀释,浸泡完成后取出放置在饱和重铬酸钾溶液中,加热至95

‑

100℃,浸泡

5

‑

20min,浸泡完成后取出水洗三次。步骤二:将水洗完成后的铝型材放入超声清洗机中,同时加入清水与无铬钝化剂,在20

‑

50khz的频率下对铝型材进行超声清洗20

‑

30min,清洗完成后常温浸泡5

‑

10min,然后取出水洗两次,放置于烘干架上,使用80

‑

90℃的热风烘干,完成前处理;步骤三:将前处理完成的铝型材上排进行晶泳喷漆处理,先喷底漆,然后将铝型材预热后放置24

‑

36h,等待底漆流平;然后再上面漆,预热后放置36

‑

48小时,等待面漆流平;面漆流平后根据表面上漆情况补喷面漆,进行面漆固化处理后即完成型材表面处理。

9.作为本发明的一种优选技术方案,所述步骤一种脱脂剂为硫酸、氟化氢铵、柠檬酸、硫酸铁、二丙二醇、水的混合物;其摩尔质量百分比为硫酸10

‑

15%,氟化氢铵1

‑

3%、柠檬酸4

‑

7%、硫酸铁1.5

‑

2.5%、二丙二醇5

‑

10%、水60

‑

80%。

10.作为本发明的一种优选技术方案,所述步骤一中浸泡的硫酸溶液浓度不超过15%,加水稀释时溶液温度不超过80℃。。

11.作为本发明的一种优选技术方案,所述步骤二中无铬钝化剂选用主要原料为铵盐、氟锆酸的无铬钝化剂。

12.作为本发明的一种优选技术方案,所述步骤二中浸泡时需要保持混合溶液处于流动状态。

13.作为本发明的一种优选技术方案,所述步骤三中底漆以及面漆均为水性漆,其主要成分为:水性氟碳树脂、水性氨基固化剂、乙醇、色浆、铝银或珠光粉、乙酸正丁酯、去离子水;其摩尔质量比为水性氟碳树脂60

‑

70%、水性氨基固化剂5

‑

8%、乙醇6

‑

10%、色浆10

‑

15%、铝银或珠光粉4

‑

6%、乙酸正丁酯0.2

‑

1.0%、去离子水15

‑

20%。

14.作为本发明的一种优选技术方案,所述步骤三中底漆喷涂次数不超过两次,面漆喷涂次数不超过三次。

15.作为本发明的一种优选技术方案,所述步骤三中增补面漆时,面漆应该薄而多层。

16.与现有技术相比,本发明的有益效果是:1,新工艺生产得到的铝合金型材可淋雨水,不会因为淋水而氧化发黑;2,生产产品过程中出现的机械纹、挤压纹全部遮住,使铝型材整体美观性大大提高;3,工艺本身不对铝型材有损伤,不会因为工艺处理导致腐蚀铝型材,使加工后与切割前厚度,质量相同;4,型材表面颜色按比例调配,重复性好,同时新工艺更环保,生产效率更高。

附图说明

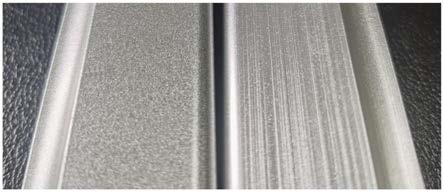

17.图1为本发明产品对比图;图中:左侧为本工艺生产出来的产品,右侧为普通三酸工艺生产的产品。

具体实施方式

18.实施例1

19.本发明公开了一种新型广告型材表面处理方法,其特征在于,包括如下步骤:步骤一:将铝型材放入清洗槽内,向清洗槽内添加脱脂剂,在30℃浸泡2h,然后将

铝型材取出加入硫酸中浸泡10min,浸泡时缓慢加水稀释,浸泡完成后取出放置在饱和重铬酸钾溶液中,加热至95℃,浸泡5min,浸泡完成后取出水洗三次。步骤二:将水洗完成后的铝型材放入超声清洗机中,同时加入清水与无铬钝化剂,在20khz的频率下对铝型材进行超声清洗20min,清洗完成后常温浸泡5min,然后取出水洗两次,放置于烘干架上,使用80℃的热风烘干,完成前处理;步骤三:将前处理完成的铝型材上排进行晶泳喷漆处理,先喷底漆,然后将铝型材预热后放置24h,等待底漆流平;然后再上面漆,预热后放置36小时,等待面漆流平;面漆流平后根据表面上漆情况补喷面漆,进行面漆固化处理后即完成型材表面处理。

20.作为本发明的一种优选技术方案,所述步骤一种脱脂剂为硫酸、氟化氢铵、柠檬酸、硫酸铁、二丙二醇、水的混合物;其摩尔质量百分比为硫酸10%,氟化氢铵1%、柠檬酸4%、硫酸铁1.5%、二丙二醇5%、水60%。

21.作为本发明的一种优选技术方案,所述步骤一中浸泡的硫酸溶液浓度为15%,加水稀释时溶液温度为80℃。

22.作为本发明的一种优选技术方案,所述步骤二中无铬钝化剂选用主要原料为铵盐、氟锆酸的无铬钝化剂。

23.作为本发明的一种优选技术方案,所述步骤二中浸泡时需要保持混合溶液处于流动状态。

24.作为本发明的一种优选技术方案,所述步骤三中底漆以及面漆均为水性漆,其主要成分为:水性氟碳树脂、水性氨基固化剂、乙醇、色浆、铝银或珠光粉、乙酸正丁酯、去离子水;其摩尔质量比为水性氟碳树脂60%、水性氨基固化剂5%、乙醇6%、色浆10%、铝银或珠光粉4%、乙酸正丁酯0.2%、去离子水15%。

25.作为本发明的一种优选技术方案,所述步骤三中底漆喷涂次数为两次,面漆喷涂次数为三次

26.作为本发明的一种优选技术方案,所述步骤三中增补面漆时,面漆应该薄而多层。

27.实施例2

28.本发明公开了一种新型广告型材表面处理方法,其特征在于,包括如下步骤:步骤一:将铝型材放入清洗槽内,向清洗槽内添加脱脂剂,在45℃浸泡3h,然后将铝型材取出加入硫酸中浸泡15min,浸泡时缓慢加水稀释,浸泡完成后取出放置在饱和重铬酸钾溶液中,加热至100℃,浸泡20min,浸泡完成后取出水洗三次。步骤二:将水洗完成后的铝型材放入超声清洗机中,同时加入清水与无铬钝化剂,在50khz的频率下对铝型材进行超声清洗30min,清洗完成后常温浸泡10min,然后取出水洗两次,放置于烘干架上,使用90℃的热风烘干,完成前处理;步骤三:将前处理完成的铝型材上排进行晶泳喷漆处理,先喷底漆,然后将铝型材预热后放置36h,等待底漆流平;然后再上面漆,预热后放置48小时,等待面漆流平;面漆流平后根据表面上漆情况补喷面漆,进行面漆固化处理后即完成型材表面处理。

29.作为本发明的一种优选技术方案,所述步骤一种脱脂剂为硫酸、氟化氢铵、柠檬酸、硫酸铁、二丙二醇、水的混合物;其摩尔质量百分比为硫酸15%,氟化氢铵3%、柠檬酸7%、硫酸铁2.5%、二丙二醇10%、水80%。

30.作为本发明的一种优选技术方案,所述步骤一中浸泡的硫酸溶液浓度为15%,加

水稀释时溶液温度为80℃。

31.作为本发明的一种优选技术方案,所述步骤二中无铬钝化剂选用主要原料为铵盐、氟锆酸的无铬钝化剂。

32.作为本发明的一种优选技术方案,所述步骤二中浸泡时需要保持混合溶液处于流动状态。

33.作为本发明的一种优选技术方案,所述步骤三中底漆以及面漆均为水性漆,其主要成分为:水性氟碳树脂、水性氨基固化剂、乙醇、色浆、铝银或珠光粉、乙酸正丁酯、去离子水;其摩尔质量比为水性氟碳树脂70%、水性氨基固化剂8%、乙醇10%、色浆15%、铝银或珠光粉6%、乙酸正丁酯1.0%、去离子水20%。

34.作为本发明的一种优选技术方案,所述步骤三中底漆喷涂次数为两次,面漆喷涂次数为三次

35.作为本发明的一种优选技术方案,所述步骤三中增补面漆时,面漆应该薄而多层。

36.本发明公开了一种新型广告型材表面处理方法,其特征在于,包括如下步骤:步骤一:将铝型材放入清洗槽内,向清洗槽内添加脱脂剂,在40℃浸泡3h,然后将铝型材取出加入硫酸中浸泡10min,浸泡时缓慢加水稀释,浸泡完成后取出放置在饱和重铬酸钾溶液中,加热至95℃,浸泡20min,浸泡完成后取出水洗三次。步骤二:将水洗完成后的铝型材放入超声清洗机中,同时加入清水与无铬钝化剂,在20khz的频率下对铝型材进行超声清洗30min,清洗完成后常温浸泡5min,然后取出水洗两次,放置于烘干架上,使用90℃的热风烘干,完成前处理;步骤三:将前处理完成的铝型材上排进行晶泳喷漆处理,先喷底漆,然后将铝型材预热后放置24h,等待底漆流平;然后再上面漆,预热后放置48小时,等待面漆流平;面漆流平后根据表面上漆情况补喷面漆,进行面漆固化处理后即完成型材表面处理。

37.作为本发明的一种优选技术方案,所述步骤一种脱脂剂为硫酸、氟化氢铵、柠檬酸、硫酸铁、二丙二醇、水的混合物;其摩尔质量百分比为硫酸15%,氟化氢铵1%、柠檬酸4%、硫酸铁2.5%、二丙二醇5%、水80%。

38.作为本发明的一种优选技术方案,所述步骤一中浸泡的硫酸溶液浓度为15%,加水稀释时溶液温度为80℃。

39.作为本发明的一种优选技术方案,所述步骤二中无铬钝化剂选用主要原料为铵盐、氟锆酸的无铬钝化剂。

40.作为本发明的一种优选技术方案,所述步骤二中浸泡时需要保持混合溶液处于流动状态。

41.作为本发明的一种优选技术方案,所述步骤三中底漆以及面漆均为水性漆,其主要成分为:水性氟碳树脂、水性氨基固化剂、乙醇、色浆、铝银或珠光粉、乙酸正丁酯、去离子水;其摩尔质量比为水性氟碳树脂60%、水性氨基固化剂8%、乙醇6%、色浆15%、铝银或珠光粉4%、乙酸正丁酯1.0%、去离子水15%。

42.作为本发明的一种优选技术方案,所述步骤三中底漆喷涂次数为两次,面漆喷涂次数为三次

43.作为本发明的一种优选技术方案,所述步骤三中增补面漆时,面漆应该薄而多层。

44.在本发明的描述中,需要理解的是,术语中心、纵向、横向、上、下、前、后、左、右、竖

直、水平、顶、底、内、外等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制,此外,术语第一、第二等仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量,由此,限定有第一、第二等的特征可以明示或者隐含地包括一个或者更多个该特征,在本发明的描述中,除非另有说明,多个的含义是两个或两个以上。

45.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语安装、相连、连接应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通,对于本领域的普通技术人员而言,可以通过具体情况理解上述术语在本发明中的具体含义

46.上述虽然对本发明的具体实施例作了详细说明,但是本发明并不限于上述实施例,在本领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下做出各种变化,而不具备创造性劳动的修改或变形仍在本发明的保护范围以内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1