二氧化碳捕捉剂的制备方法及其应用与流程

1.本发明属于碳收集技术领域,具体涉及一种二氧化碳捕捉剂的制备方法及其应用。

背景技术:

2.co2作为一种丰富而廉价的碳源,已经被利用来生产各种碳源化学产品,如无机、有机和聚合物化学制品,其具有巨大的经济和环境效益。因此,对于燃料燃烧后,co2捕获是一个比较重要的研究方向,其主要集中用于处理排放的低浓度co2。

3.在电池回收中一般破碎后的电池碎片置于300-800℃温度下加氧热解,促使粘结剂、电解液挥发或分解,从而实现正极材料与集流体的分离。但目前,对于热解产生的温室气体,尤其是co2,经过除尘和脱酸等处理直接排放,该行为不符合绿色环保生产的要求。为解决该问题,通过添加碳的捕捉材料以及碳回收设备措施,来回收co2。

4.目前,胺基材料化学吸收co2是常用的co2回收捕获技术之一,具有选择性高、捕获量大的特点。然而,存在以下问题:1、该方法的材料成本相对较高;2、为了提高co2捕捉量,通常向载体中加入过量胺基材料,当引入的胺基在支撑载体中占据过多的孔体积时,会减少胺位点的暴露,co2捕捉效率却降低。

技术实现要素:

5.本发明旨在至少解决上述现有技术中存在的技术问题之一。为此,本发明提出一种二氧化碳捕捉剂的制备方法及其应用,能够改进胺基材料合成并应用于热解回收电池中碳的回收。

6.根据本发明的一个方面,提出了一种二氧化碳捕捉剂的制备方法,包括以下步骤:

7.s1:将石墨分散液、有机酸溶液、金属盐溶液和硅溶胶混合,得到有机-无机复合凝胶;

8.s2:将所述有机-无机复合凝胶静置陈化、再干燥,然后在惰性气体和二氧化硫的混合气氛下进行微波碳化处理,得到中间产物;

9.s3:所述中间产物经酸洗或碱洗,得到缺陷载体,将所述缺陷载体与胺类物质混合进行超声,干燥后得到所述二氧化碳捕捉剂。

10.在本发明的一些实施方式中,步骤s1中,所述石墨分散液为石墨粉的醇分散液;所述石墨分散液中,所述石墨粉与醇的固液比为(0.1-20)g:100ml;所述有机酸溶液的质量浓度为1-30%;所述石墨分散液与所述有机酸溶液的体积比为(1-5):10。优选的,所述有机酸溶液为苹果酸、乙酸、柠檬酸或抗坏血酸的溶液中的至少一种。

11.在本发明的一些实施方式中,步骤s1中,先将所述石墨分散液加入到有机酸溶液中得到溶液a,再向所述溶液a加入金属盐溶液和硅溶胶,得到所述有机-无机复合凝胶;所述金属盐溶液的质量浓度为0.1-10%;所述金属盐溶液与溶液a的体积比为(1-10):(3-15)。

12.在本发明的一些实施方式中,步骤s1中,所述石墨粉来自于电池回收中的负极石墨渣经水洗、干燥和球磨所得到的石墨粉,所述石墨粉的粒径《50μm。以电池回收得到的负极石墨来代替载体孔隙调整的材料,可降低捕捉剂的合成成本。

13.在本发明的一些实施方式中,步骤s1中,所述醇溶液为甲醇、乙醇、乙二醇、二乙醇或丙醇中的一种或几种。

14.在本发明的一些实施方式中,步骤s1中,所述金属盐溶液为硫酸钠、硫酸铝、硫酸锰、硫酸钴、硫酸镍、硫酸铜、氯化钠、氯化铝或氯化铜的溶液中的至少一种。优选的,所述金属盐溶液由电池回收得到的金属(如铜粉、铝粉)与酸(如硫酸、盐酸)反应制得,或由电池回收产生的废盐水制得。载体的金属骨架材料以电池回收物为原料制备,可降低捕捉剂的合成成本。

15.在本发明的一些实施方式中,步骤s1中,所述硅溶胶的固含量为3-45wt%;所述硅溶胶的加入量为所述溶液a和所述金属盐溶液总体积的0.1-5%。

16.在本发明的一些实施方式中,步骤s2中,所述微波碳化处理的温度为100-300℃,处理的时间为3-30min。

17.在本发明的一些实施方式中,步骤s2中,所述混合气氛中惰性气体和二氧化硫的体积比为(60-100):(5-40)。

18.在本发明的一些实施方式中,步骤s2中,所述陈化的时间为6-24h。

19.在本发明的一些实施方式中,步骤s2中,所述干燥的温度为70-120℃。

20.在本发明的一些实施方式中,步骤s3中,所述酸洗采用浓度为0.01-1mol/l硝酸、盐酸、硫酸或磷酸中的至少一种。

21.在本发明的一些实施方式中,步骤s3中,所述胺类物质为丙烯酰胺、二亚乙基三胺、乙醇胺、丙醇胺或异丙醇胺中的至少一种。优选的,所述缺陷载体与胺类物质的固液比为100g:(10-90)ml。

22.在本发明的一些实施方式中,步骤s3中,所述干燥包括:将所述超声后的物料装入模具中干燥。

23.在本发明的一些实施方式中,步骤s3中,所述干燥的时间为2-12h。

24.本发明还提供所述的制备方法制得的所述二氧化碳捕捉剂在处理废旧电池热解废气中的应用。具体地,将所述二氧化碳捕捉剂切割至长柱型,装入捕捉管中,对已经除尘和脱酸处理后的废气进行二氧化碳捕捉,捕捉处理一定时间,进行脱附,回收。优选的,捕捉处理的时间为15-120min;捕捉处理后的二氧化碳捕捉剂在60-70℃下脱附,脱附的气体用过量的碳酸钠溶液吸收。

25.根据本发明的一种优选的实施方式,至少具有以下有益效果:

26.1、不同材料之间协同处理,提升材料的性能:(1)以有机酸作为载体的碳基骨架材料,以金属盐作为载体的金属骨架材料,低温碳化得到碳-金属复合载体,碳与金属盐复合制备得到的载体结构稳定、活性发达、比表面积更大,因此其功能性更佳;(2)由于载体本身的特性决定了其循环、效率的稳定性,利用石墨材料较大的孔隙,来调节大小孔隙比例,提高中大孔隙的比率,而中大孔隙有利于增加胺的负载量,降低小孔隙的负载压力,防止胺堵塞;利用硅溶胶不易老化、高比表面积、强粘性等特点,来提升载体的机械强度,能减少孔隙断裂、塌缩;(3)低温碳化时,利用氮气、二氧化硫协同处理载体,再通过酸洗对载体进行缺

陷处理,缺陷处理后,原先载体孔隙中附着二氧化硫位置空缺出来,载体孔隙中产生大量的结构缺陷,杂原子缺陷可以扩大碳材料的层间间距,降低胺在材料载体中转移限制,提高胺的利用率,从而提升二氧化碳捕捉量。

27.2、改进碳化方式可降低合成成本:不同于常规的高温长时间(》500℃,》2h)缺氧碳化方式,本发明中改进碳化方式,改为低温超短时间微波反应进行碳化处理,碳化所需的温度更低、时间更短,能耗相应降低。

附图说明

28.下面结合附图和实施例对本发明做进一步的说明,其中:

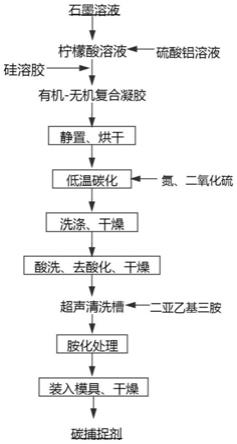

29.图1为本发明实施例1的工艺流程图;

30.图2为本发明实施例1的捕捉管结构示意图;

31.图3为本发明实施例1制备的二氧化碳捕捉剂sem图。

具体实施方式

32.以下将结合实施例对本发明的构思及产生的技术效果进行清楚、完整地描述,以充分地理解本发明的目的、特征和效果。显然,所描述的实施例只是本发明的一部分实施例,而不是全部实施例,基于本发明的实施例,本领域的技术人员在不付出创造性劳动的前提下所获得的其他实施例,均属于本发明保护的范围。

33.实施例1

34.本实施例制备了一种二氧化碳捕捉剂,参照图1,具体过程为:

35.(1)制备有机-无机复合凝胶:充分搅拌下,取15ml石墨分散液逐滴滴加入100ml8.7wt%的柠檬酸溶液得到溶液a,取40ml溶液a,16ml5.7wt%硫酸铝溶液逐滴滴入40ml溶液a,再滴加4ml硅溶胶(23wt%)得到约60.0ml的有机-无机复合凝胶;

36.石墨分散液:来自于电池回收中的负极石墨渣水洗、干燥,球磨至《50μm得到的石墨粉,1.5g石墨粉分散于15ml丙醇溶液得到石墨分散液。

37.(2)低温碳化得到有机-无机载体:有机-无机复合凝胶静置陈化12h、95℃下烘箱中烘干70min、送至充满氮气和二氧化硫(常压下n2/so2体积=90:5)的微波设备中,设定210℃下碳化处理,时间为18min,降至25℃、洗涤、干燥至恒重,得23.7g黑色的中间产物,即有机-无机载体;

38.(3)载体缺陷处理、胺化处理:缺陷处理包括:有机-无机载体用0.17mol/l硝酸洗涤3次除杂、再用去离子水洗4次去酸化、干燥,得到硫缺陷有机-无机载体,取20g硫缺陷有机-无机载体送至超声清洗槽中,再加15g液态二亚乙基三胺搅拌进行胺化处理,装入圆柱体模具中,送至烘箱30℃下干燥至4h得到二氧化碳捕捉剂,其sem图如图3所示。

39.二氧化碳捕捉:二氧化碳捕捉剂切割后剩余27.7g,装入捕捉管中,捕捉管的结构参见图2,对已经除尘和脱酸等处理后的废气进行二氧化碳捕捉60min处理,回收,65℃下脱附,脱附的气体用过量的氢氧化钠溶液吸收。

40.实施例2

41.本实施例制备了一种二氧化碳捕捉剂,具体过程为:

42.(1)制备有机-无机复合凝胶:充分搅拌下,取15ml石墨分散液逐滴滴加入

100ml8.7wt%的柠檬酸溶液得到溶液a,取40ml溶液a,10ml1.77w%硫酸镍溶液逐滴滴入40ml溶液a,再滴加3ml硅溶胶(23wt%)得到约53.0ml的有机-无机复合凝胶;

43.石墨分散液:来自于电池回收中的负极石墨渣水洗、干燥,球磨至《50μm得到的石墨粉,3g石墨粉分散于25ml丙醇溶液得到石墨分散液。

44.(2)低温碳化得到有机-无机载体:有机-无机复合凝胶静置陈化12h、95℃下烘箱中烘干75min、送至充满氮气和二氧化硫(常压下n2/so2体积=90:10)的微波设备中,设定175℃下碳化处理,时间为20min,降至25℃、洗涤、干燥至恒重,得20.2g黑色的中间产物,即有机-无机载体;

45.(3)载体缺陷处理、胺化处理:缺陷处理包括:有机-无机载体用0.34mol/l硝酸洗涤3次除杂、再用去离子水洗4次去酸化、干燥,得到硫缺陷有机-无机载体,取20g硫缺陷有机-无机载体送至超声清洗槽中,再加15g液态二亚乙基三胺搅拌进行胺化处理,装入圆柱体模具中,送至烘箱95℃下干燥至4h得到二氧化碳捕捉剂。

46.二氧化碳捕捉:二氧化碳捕捉剂切割后剩余26.8g,装入捕捉管中,对已经除尘和脱酸等处理后的废气进行二氧化碳捕捉60min处理,回收,65℃下脱附,脱附的气体用过量的氢氧化钠溶液吸收。

47.实施例3

48.本实施例制备了一种二氧化碳捕捉剂,具体过程为:

49.(1)制备有机-无机复合凝胶:充分搅拌下,取18ml石墨分散液逐滴滴加入100ml8.7wt%的柠檬酸溶液得到溶液a,取40ml溶液a,16ml2.36w%硫酸铜溶液逐滴滴入40ml溶液a,再滴加3ml硅溶胶(23wt%)得到约59.0ml的有机-无机复合凝胶;

50.石墨分散液:来自于电池回收中的负极石墨渣水洗、干燥,球磨至《50μm得到的石墨粉,2.0g石墨粉分散于18ml丙醇溶液得到石墨分散液。

51.(2)低温碳化得到有机-无机载体:有机-无机复合凝胶静置陈化12h、95℃下烘箱中烘干70min、送至充满氮气和二氧化硫(常压下n2/so2体积=90:5)的微波设备中,设定210℃下碳化处理,时间为15min,降至25℃、洗涤、干燥至恒重,得23.7g黑色的中间产物,即有机-无机载体;

52.(3)载体缺陷处理、胺化处理:缺陷处理包括:有机-无机载体用0.34mol/l硝酸洗涤3次除杂、再用去离子水洗4次去酸化、干燥,得到硫缺陷有机-无机载体,取20g硫缺陷有机-无机载体送至超声清洗槽中,再加25g液态乙醇胺搅拌进行胺化处理,装入圆柱体模具中,送至烘箱95℃下干燥至4h得到二氧化碳捕捉剂。

53.二氧化碳捕捉:二氧化碳捕捉剂切割后剩余29.3g,装入捕捉管中,对已经除尘和脱酸等处理后的废气进行二氧化碳捕捉60min处理,回收,65℃下脱附,脱附的气体用过量的氢氧化钠溶液吸收。

54.实施例4

55.本实施例制备了一种二氧化碳捕捉剂,具体过程为:

56.(1)制备有机-无机复合凝胶:充分搅拌下,取20ml石墨分散液逐滴滴加入100ml8.7wt%的柠檬酸溶液得到溶液a,取40ml溶液a,18ml4.47wt%硫酸钠溶液逐滴滴入40ml溶液a,再滴加2ml硅溶胶(23wt%)得到约57.9ml的有机-无机复合凝胶;

57.石墨分散液:来自于电池回收中的负极石墨渣水洗、干燥,球磨至《50μm得到的石

墨粉,4.0g石墨粉分散于35ml丙醇溶液得到35ml石墨分散液。

58.(2)低温碳化得到有机-无机载体:有机-无机复合凝胶静置陈化12h、95℃下烘箱中烘干70min、送至充满氮气和二氧化硫(常压下n2/so2体积=90:5)的微波设备中,设定260℃下碳化处理,时间为12min,降至25℃、洗涤、干燥至恒重,得23.7g黑色的中间产物,即有机-无机载体;

59.(3)载体缺陷处理、胺化处理:缺陷处理包括:有机-无机载体用0.34mol/l硝酸洗涤3次除杂、再用去离子水洗4次去酸化、干燥,得到硫缺陷有机-无机载体,取20g硫缺陷有机-无机载体送至超声清洗槽中,再加20g液态乙醇胺搅拌进行胺化处理,装入圆柱体模具中,送至烘箱95℃下干燥至4h得到二氧化碳捕捉剂。

60.二氧化碳捕捉:二氧化碳捕捉剂切割后剩余27.7g,装入捕捉管中,对已经除尘和脱酸等处理后的废气进行二氧化碳捕捉60min处理,回收,65℃下脱附,脱附的气体用过量的氢氧化钠溶液吸收。

61.对比例1

62.本对比例制备了一种二氧化碳捕捉剂,具体过程为:

63.(1)制备有机-无机复合凝胶:充分搅拌下,20ml石墨分散液逐滴滴加入100ml8.7wt%的柠檬酸溶液得到溶液a,取40ml溶液a,16ml5.7wt%硫酸铝溶液逐滴滴入40ml溶液a,再滴加2ml硅溶胶(23wt%)得到约57.8ml的有机-无机复合凝胶;

64.石墨分散液:来自于电池回收中的负极石墨渣水洗、干燥,球磨至《50μm得到石墨粉,2.0g石墨粉分散于20ml丙醇溶液得到石墨分散液;

65.(2)低温碳化得到有机-无机载体:有机-无机复合凝胶静置陈化12h、95℃下烘箱中烘干70min、送至的微波设备中,注入空气,设定210℃碳化处理,保温4h,降至25℃、洗涤、干燥至恒重,得23.7g黑色有机-无机载体;

66.(3)载体胺化处理:取20g有机-无机载体送至超声清洗槽中,再加15g液态二亚乙基三胺搅拌进行胺化处理,装入圆柱体模具中,送至烘箱95℃下干燥至4h得到碳捕捉剂。

67.二氧化碳捕捉:碳捕捉剂切割后剩余26.5g,装入捕捉管中,对已经除尘和脱酸等处理后的废气进行二氧化碳捕捉60min处理,回收,65℃下脱附,脱附的气体用过量的氢氧化钠溶液吸收。

68.对比例2

69.本实施例制备了一种二氧化碳捕捉剂,具体过程为:

70.(1)制备有机-无机复合凝胶:充分搅拌下,16ml2.36wt%硫酸铜溶液逐滴滴入40ml溶8.7wt%的柠檬酸溶液,再滴加2ml硅溶胶(23wt%)得到约57.4ml的有机-无机复合凝胶;

71.(2)低温碳化得到有机-无机载体:有机-无机复合凝胶静置陈化12h、95℃下烘箱中烘干70min、送至微波设备中,注入空气,设定210℃碳化处理,保温4h,降至25℃、洗涤、干燥至恒重,得23.7g黑色载体;

72.(3)载体胺化处理:缺陷处理包括:取20g黑色载体载体送至超声清洗槽中,再加15g液态二亚乙基三胺搅拌进行胺化处理,装入圆柱体模具中,送至烘箱95℃下干燥至4h得到碳捕捉剂。

73.二氧化碳捕捉:碳捕捉剂切割后剩余25.2g,装入捕捉管中,对已经除尘和脱酸等

处理后的废气进行二氧化碳捕捉60min处理,回收,65℃下脱附,脱附的气体用过量的氢氧化钠溶液吸收。

74.表1实施例1-4与对比例1-2二氧化碳吸附量分析

[0075][0076][0077]

由表1可见,实施例1-4的二氧化碳吸附量都比较高,对比例1和对比例2未进行缺陷处理,二氧化碳吸附量不如实施例,这是由于缺陷处理能够使原先载体孔隙中附着二氧化硫位置空缺出来,载体孔隙中产生大量的结构缺陷,杂原子缺陷可以扩大碳材料的层间间距,降低胺在材料载体中转移限制,提高胺的利用率,从而提升二氧化碳捕捉量。其中对比例2没有加入石墨,其二氧化碳吸附量进一步降低,这是由于石墨材料具有较大的孔隙,可以调节大小孔隙比例,提高中大孔隙的比率,而中大孔隙有利于增加胺的负载量,降低小孔隙的负载压力,防止胺堵塞,对比例2未加入石墨则降低了胺的负载量。

[0078]

上面结合附图对本发明实施例作了详细说明,但是本发明不限于上述实施例,在所属技术领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下作出各种变化。此外,在不冲突的情况下,本发明的实施例及实施例中的特征可以相互组合。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1