一种连续制备高沸硅油的装置及方法与流程

1.本发明涉及高沸硅油技术领域,具体涉及一种连续制备高沸硅油的装置及方法。

背景技术:

2.近年来,随着有机硅行业的迅速发展,甲基氯硅烷单体的产量增长明显,伴随着副产的有机硅高沸物的产量也越来越大。目前,国内外对于有机硅高沸物的转化和利用主要包括:裂解法制氯硅烷单体、醇解制高沸硅油、水解制高沸硅油等。

3.其中,目前现有的利用醇解或者水解制备高沸硅油的方法都是间歇性的反应。具体的操作为:将有机物高沸物与三甲基氯硅烷混合均匀后,加入反应釜,边搅拌边向反应釜中添加反应原料水或醇。反应完成后,先打开反应釜底阀和排水阀,排出酸水。待酸水排尽后再关闭排水阀,打开排油阀,则制备得到的高沸硅油通过排油阀进入下一道工序。高沸硅油排尽后,关闭反应釜底阀和排油阀,开始第二批次生产。如此的制备方法至少存在以下缺点:高沸硅油的生产不连续,无法实现自动化;反应釜排水排油分界面需要人工判断;排出的盐酸水溶液难以处理。

技术实现要素:

4.有鉴于此,本发明中提供了一种连续制备高沸硅油的装置及方法,利用本发明中方法能够实现高沸硅油的连续生产。

5.为解决上述技术问题,本发明采用以下技术方案:

6.第一方面,本发明提供了一种连续制备高沸硅油的装置,包括:

7.壳体、多级填料层、第一物料入口、第二物料入口、第一反应物出口和第二反应物出口;

8.其中,所述多级填料层沿水平方向平行间隔设置,所述多级填料层的端边与所述壳体的内壁固定连接;

9.所述第一物料入口和所述第一反应物出口设置于所述壳体顶部,所述第二物料入口和所述第二反应物出口设置于所述壳体底部;所述第一物料入口为有机硅高沸物和三甲基氯硅烷的入口,所述第二物料入口为水蒸气的入口,所述第一反应物出口为氯化氢气体出口,所述第二反应物出口为高沸硅油出口。

10.进一步地,所述壳体的内壁设置为耐酸材料;所述耐酸材料包括搪瓷、聚四氟乙烯、玻璃钢中的任意一种。

11.进一步地,所述装置的直径为1500mm~3000mm,直筒段高度为1500mm~5000mm。

12.进一步地,所述填料层的材料包括塑料、陶瓷的整装;拉西环、鲍尔环、阶梯环、矩鞍环、弧鞍环、鞍形网、波纹网的乱堆中的任意一种或两种以上。

13.进一步地,所述填料层的层数为1~10层;和/或

14.所述填料层每层的高度为10mm~500mm;和/或

15.所述填料层层与层之间的间距为10mm~500mm。

16.第二方面,本发明提供了一种利用如上所述的装置制备高沸硅油的方法,所述制备方法为:

17.从所述第一物料入口通入有机硅高沸物和三甲基氯硅烷的混合物,以喷淋的形式均匀地喷洒到所述填料层上,从所述第二物料入口通入水蒸气,所述混合物与所述水蒸气相遇发生水解反应生成高沸硅油和氯化氢气体,所述高沸硅油从所述第二反应物出口排出并收集,所述氯化氢气体从所述第一反应物出口排出。

18.进一步地,所述有机硅高沸物和三甲基氯硅烷的混合物中,所述三甲基氯硅烷占比为1wt.%~30wt.%。

19.进一步地,所述水蒸气的压力为0~1.0mpa,温度为100~200℃。

20.进一步地,所述有机硅高沸物和三甲基氯硅烷的混合物的进料量为500kg/h~5000kg/h。

21.进一步地,所述水蒸气的进气量为500kg/h~8000kg/h。

22.本发明的上述技术方案的有益效果如下:

23.本发明中提供了一种连续制备高沸硅油的装置及方法,所述装置包括:壳体、多级填料层、第一物料入口、第二物料入口、第一反应物出口和第二反应物出口;其中,所述多级填料层沿水平方向平行间隔设置,所述多级填料层的端边与所述壳体的内壁固定连接;所述第一物料入口和所述第一反应物出口设置于所述壳体顶部,所述第二物料入口和所述第二反应物出口设置于所述壳体底部;所述第一物料入口为有机硅高沸物和三甲基氯硅烷的入口,所述第二物料入口为水蒸气的入口,所述第一反应物出口为氯化氢气体出口,所述第二反应物出口为高沸硅油出口。

24.本发明中提供了一种制备高沸硅油的装置,在使用本发明所述装置制备高沸硅油时,从位于装置顶部的第一物料入口向反应器中通入有机硅高沸物和三甲基氯硅烷的混合物,从位于装置底部的第二物料入口向反应器中通入水蒸气,所述有机硅高沸物和三甲基氯硅烷的混合物为液态,会顺着所述填料层表面流动并在所述填料层表面形成一层薄膜层,自下而上的水蒸气在达到所述填料层表面形成的薄膜层后,两种物料相遇发生水解反应。由于本发明中设置了多层填料层,上一层未反应完的所述有机硅高沸物和三甲基氯硅烷的混合物,流到下一级填料层上继续进行反应,从而保证了所述水解反应能够进行彻底。

25.本发明中利用水蒸气作为原料进行反应,反应生成的氯化氢直接从第一反应物出口排出装置,从而产物高沸硅油中不会混杂有水或盐酸溶液。同时,本发明提供的制备方法能够在反应过程中连续收集反应生成的高沸硅油,以及排出氯化氢气体,因此不必在反应结束后停止反应收集产物,而是能够不断的从第一物料入口和第二物料入口通入原料进行反应,从而实现了连续制备高沸硅油的目的。

附图说明

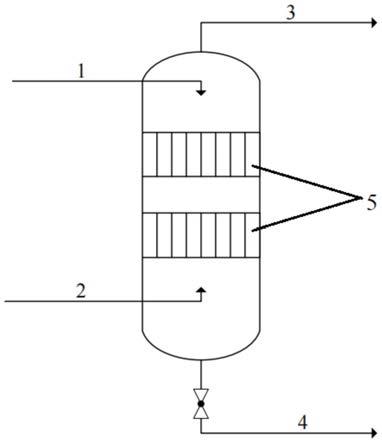

26.图1为连续制备高沸硅油的装置的示意图。

27.附图标记:

28.第一物料入口1、第二物料入口2、第一反应物出口3、第二反应物出口4、多级填料层5。

具体实施方式

29.为了进一步理解本发明,下面结合实施例对本发明优选实施方案进行描述,但是应当理解,这些描述只是为进一步说明本发明的特征和优点,而不是对本发明的限制。

30.术语说明:本发明所述的有机硅高沸物是合成甲基氯甲烷的副产物,沸程为80~220℃,含有

‑

si

‑

si

‑

、

‑

si

‑

o

‑

si

‑

或

‑

si

‑

ch2‑

si

‑

等结构的氯硅烷混合物。

31.以下结合附图对本发明中的连续制备高沸硅油的装置以及连续制备高沸硅油的方法进行说明。

32.第一方面,本发明提供了一种连续制备高沸硅油的装置,所述装置如图1所述,包括:

33.壳体、第一物料入口1、第二物料入口2、第一反应物出口3、第二反应物出口4和多级填料层5;

34.其中,所述多级填料层5沿水平方向平行间隔设置,所述多级填料层5的端边与所述壳体的内壁固定连接;

35.所述第一物料入口1和所述第一反应物出口3设置于所述壳体顶部,所述第二物料入口2和所述第二反应物出口4设置于所述壳体底部;所述第一物料入口1为有机硅高沸物和三甲基氯硅烷的入口,所述第二物料入口2为水蒸气的入口,所述第一反应物出口3为氯化氢气体出口,所述第二反应物出口4为高沸硅油出口。

36.根据本发明中的一些实施例,所述壳体的内壁设置耐酸材料。在本发明中,有机硅高沸物和三甲基氯硅烷在通入水蒸气水解的作用下,反应生成高沸硅油和氯化氢。考虑到氯化氢对反应装置的腐蚀作用,将壳体内壁的材料设置为耐酸材料。

37.根据本发明中的一些实施例,所述壳体的内壁设置耐酸材料,所述耐酸材料可以为搪瓷、聚四氟乙烯、玻璃钢等。

38.根据本发明中的一些实施例,所述填料层的材料包括塑料、陶瓷的整装;拉西环、鲍尔环、阶梯环、矩鞍环、弧鞍环、鞍形网、波纹网的乱堆中的任意一种或两种以上。

39.根据本发明中的一些实施例,所述装置的直径为1500mm~3000mm,直筒段高度为1500mm~5000mm。

40.根据本发明中的一些实施例,所述填料层的层数为1~10层。

41.根据本发明中的一些实施例,所述填料层每层的高度为10mm~500mm。

42.根据本发明中的一些实施例,所述填料层层与层之间的间距为10mm~500mm。

43.根据本发明中的一些实施例,所述填料层与所述壳体之间的连接方式为挂扣式连接。

44.具体地,本发明中提供了一种制备高沸硅油的装置,所述装置是一个圆筒形的反应器,所述圆筒形的反应器中设置了多级填料层5,所述多级填料层5可以看做是多级的反应器,可以实现重复的反应。在使用本发明所述装置制备高沸硅油时,从位于装置顶部的第一物料入口1向反应器中通入有机硅高沸物和三甲基氯硅烷的混合物,从位于装置底部的第二物料入口2向反应器中通入水蒸气,所述有机硅高沸物和三甲基氯硅烷的混合物为液态,会顺着所述填料层表面流动并在所述填料层表面形成一层薄膜层,自下而上的水蒸气在达到所述填料层表面形成的薄膜层后,两种物料相遇发生水解反应。由于本发明中设置了多层填料层,上一层未反应完的所述有机硅高沸物和三甲基氯硅烷的混合物,流到下一

级填料层上继续进行反应,从而保证了所述水解反应能够进行彻底。

45.第二方面,本发明提供了一种利用上述连续制备高沸硅油的装置制备高沸硅油的方法,所述制备方法为:

46.从所述第一物料入口1通入有机硅高沸物和三甲基氯硅烷的混合物,以喷淋的形式均匀地喷洒到所述填料层上,从所述第二物料入口2通入水蒸气,所述混合物与所述水蒸气相遇发生水解反应生成高沸硅油和氯化氢气体,所述高沸硅油从所述第二反应物出口4排出并收集,所述氯化氢气体从所述第一反应物出口3排出。

47.具体地,本发明中利用水解的方法制备高沸硅油的反应式如式1所示,反应式中标明了各原料的状态,l即为液态,g即为气态。

48.高沸物(l)+三甲基氯硅烷(l)+水蒸汽(g)

→

高沸硅油(l)+氯化氢(g)式1。

49.结合式1所示的反应式,本发明中提供的制备高沸硅油的方法可以理解为:从位于装置顶部的第一物料入口1通入有机硅高沸物和三甲基氯硅烷的混合物,从位于装置底部的第二物料入口2通入水蒸气。其中,所述有机硅高沸物和三甲基氯硅烷的混合物以喷淋形式均匀喷洒到装置内部设置的填料层上,所述混合物在所述填料层的表面上形成薄膜层。水蒸气自下而上运动,当运动到所述填料层的表面上形成薄膜层表面时,两种物料相遇发生水解反应生成高沸硅油和氯化氢气体,其中,产物氯化氢气体会继续上行,最后经反应装置顶部的第一反应物出口3排出装置。同时高沸硅油液体会在装置内部沿着反应装置内部设置的填料往下流,最后在反应装置底部经第二反应物出口4排出。

50.在本发明提供的制备方法中,将常规以液态形式参与反应的原料水改变为了水蒸气,利用水蒸气作为原料进行反应,反应生成的氯化氢也为直接从第一反应物出口3排出装置,从而产物高沸硅油中不会混杂有水或盐酸溶液。同时,本发明提供的制备方法能够在反应过程中连续收集反应生成的高沸硅油,以及排出氯化氢气体,因此不必在反应结束后停止反应收集产物,而是能够不断的从第一物料入口1和第二物料入口2通入原料进行反应,从而实现了连续制备高沸硅油的目的。

51.根据本发明中的一些实施例,所述有机硅高沸物和三甲基氯硅烷的混合物中,所述三甲基氯硅烷占比为1wt.%~30wt.%。

52.根据本发明中的一些实施例,所述水蒸气的压力为0~1.0mpa,温度为100~200℃。

53.根据本发明中的一些实施例,所述有机硅高沸物和三甲基氯硅烷的混合物的进料量为500kg/h~5000kg/h。

54.根据本发明中的一些实施例,所述水蒸气的进气量为500kg/h~8000kg/h。

55.根据本发明中的一些实施例,所述高沸硅油从所述第二反应物出口4排出并收集,所述收集得到的高沸硅油还需经水洗、碱洗、脱低等处理。

56.下面通过一些具体实施例对本发明作进一步说明。

57.实施例1

58.本实施例使用的装置直径为2000mm,直筒段高度为3000mm,所述壳体内壁材料为聚四氟乙烯,填料层的材料为波纹网,填料层的高度为300mm,填料层的层数为5层,所述填料层在装置直筒段等距离设置。

59.制备高沸硅油:从所述第一物料入口1通入有机硅高沸物和三甲基氯硅烷的混合

物,以喷淋的形式均匀地喷洒到所述填料层上,其中所述有机硅高沸物和三甲基氯硅烷的混合物中,所述三甲基氯硅烷占比为5wt.%,所述混合物的进料量为1000kg/h;从所述第二物料入口2通入水蒸气,所述水蒸气的压力为0.5mpa,温度为120℃,所述水蒸气的进气量为1000kg/h。所述混合物与所述水蒸气相遇发生水解反应生成高沸硅油和氯化氢气体,所述高沸硅油从所述第二反应物出口4排出并收集,所述氯化氢气体从所述第一反应物出口3排出。

60.按公式“高沸硅油产率=高沸硅油产量/(有机硅高沸物加入量+有机硅三甲基氯硅烷加入量)

×

100%”计算,本实施例高沸硅油产率为60.02%。

61.经检测,反应所得产品高沸硅油,理化性能指标符合中国氟硅有机材料工业协会发布的团体标准《高沸硅油》(t/fsi 007

‑

2017)中,“高沸硅油

‑ⅳ

型”的产品质量要求。

62.实施例2

63.本实施例使用的装置直径为2000mm,直筒段高度为3000mm,所述壳体内壁材料为聚四氟乙烯,填料层的材料为波纹网,填料层的高度为100mm,填料层的层数为10层,所述填料层在装置直筒段等距离设置。

64.制备高沸硅油:从所述第一物料入口1通入有机硅高沸物和三甲基氯硅烷的混合物,以喷淋的形式均匀地喷洒到所述填料层上,其中所述有机硅高沸物和三甲基氯硅烷的混合物中,所述三甲基氯硅烷占比为5wt.%,所述混合物的进料量为2000kg/h;从所述第二物料入口2通入水蒸气,所述水蒸气的压力为0.5mpa,温度为120℃,所述水蒸气的进气量为2000kg/h。所述混合物与所述水蒸气相遇发生水解反应生成高沸硅油和氯化氢气体,所述高沸硅油从所述第二反应物出口4排出并收集,所述氯化氢气体从所述第一反应物出口3排出。

65.按公式“高沸硅油产率=高沸硅油产量/(有机硅高沸物加入量+有机硅三甲基氯硅烷加入量)

×

100%”计算,本实施例高沸硅油产率为60.02%。

66.经检测,反应所得产品高沸硅油,理化性能指标符合中国氟硅有机材料工业协会发布的团体标准《高沸硅油》(t/fsi 007

‑

2017)中,“高沸硅油

‑ⅳ

型”的产品质量要求。

67.实施例3

68.本实施例使用的装置直径为2000mm,直筒段高度为3000mm,所述壳体内壁材料为聚四氟乙烯,填料层的材料为波纹网,填料层的高度为500mm,填料层的层数为2层,所述填料层在装置直筒段等距离设置。

69.制备高沸硅油:从所述第一物料入口1通入有机硅高沸物和三甲基氯硅烷的混合物,以喷淋的形式均匀地喷洒到所述填料层上,其中所述有机硅高沸物和三甲基氯硅烷的混合物中,所述三甲基氯硅烷占比为5wt.%,所述混合物的进料量为2000kg/h;从所述第二物料入口2通入水蒸气,所述水蒸气的压力为0.5mpa,温度为120℃,所述水蒸气的进气量为2000kg/h。所述混合物与所述水蒸气相遇发生水解反应生成高沸硅油和氯化氢气体,所述高沸硅油从所述第二反应物出口4排出并收集,所述氯化氢气体从所述第一反应物出口3排出。

70.按公式“高沸硅油产率=高沸硅油产量/(有机硅高沸物加入量+有机硅三甲基氯硅烷加入量)

×

100%”计算,本实施例高沸硅油产率为60.02%。

71.经检测,反应所得产品高沸硅油,理化性能指标符合中国氟硅有机材料工业协会

发布的团体标准《高沸硅油》(t/fsi 007

‑

2017)中,“高沸硅油

‑ⅳ

型”的产品质量要求。

72.除非另作定义,本发明中使用的技术术语或者科学术语应当为本发明所属领域内具有一般技能的人士所理解的通常意义。本发明中使用的“第一”、“第二”以及类似的词语并不表示任何顺序、数量或者重要性,而只是用来区分不同的组成部分。“连接”或者“相连”等类似的词语并非限定于物理的或者机械的连接,而是可以包括电性的连接,不管是直接的还是间接的。“上”、“下”、“左”、“右”等仅用于表示相对位置关系,当被描述对象的绝对位置改变后,则该相对位置关系也相应地改变。

73.以上所述是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明所述原理的前提下,还可以作出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1