一种甲烷氧化偶联制乙烯反应装置及其工艺的制作方法

1.本发明属于制备乙烯技术领域,具体的说是一种甲烷氧化偶联制乙烯反应装置及其工艺。

背景技术:

2.乙烯是合成纤维、合成橡胶、合成塑料(聚乙烯及聚氯乙烯)、合成乙醇(酒精)的基本化工原料,也用于制造氯乙烯、苯乙烯、环氧乙烷、醋酸、乙醛和炸药等,也可用作水果和蔬菜的催熟剂,是一种已证实的植物激素;乙烯是世界上产量最大的化学产品之一,乙烯工业是石油化工产业的核心,乙烯产品占石化产品的75%以上,在国民经济中占有重要的地位,世界上已将乙烯产量作为衡量一个国家石油化工发展水平的重要标志之一。

3.现有技术中常常采用甲烷氧化偶联制备乙烯,由于甲烷氧化偶联是强放热反应,反应器内存在明显的热点效应,尤其在催化剂装填量增加,催化剂床层变厚时,大量反应热不能及时有效移除,导致催化剂床层温升加剧,反应速率增加,放出更多的热量。过高的温度不但损害反应器的材质,同时也会造成催化剂烧结,甚至使催化剂的活性组分失活,反应物甲烷,产物乙烯和乙烷发生完全氧化反应生成co2和h2o,导致乙烯和乙烷产品的选择性和收率降低;因此,除了致力于开发高性能催化剂的同时,反应工艺条件的选择和反应器的设计也是甲烷氧化偶联能否工业化的重要因素。

4.现有技术中也出现了一项专利关于一种甲烷氧化偶联制乙烯的流化床反应装置和方法技术方案,如申请号为cn201910446041.6的一项中国专利公开了一个装置,其包括包括至少两个甲烷氧化偶联制乙烯的流化床,每个流化床气体出口连接有换热器。第一流化床底端设有主进气口和副进气口,主进气口与分布板相通,副进气口与分布管相通;在流化床中下部内置有换热管,换热管在耐火材料内侧,在换热管底端有循环冷却介质进口,在换热管顶端有循环冷却介质出口;在分布板的上方有催化剂放料口,在换热管上方设有催化剂进料口;每个流化床的结构相同。本发明具有甲烷高转化率、乙烯高选择性、运行稳定的优点;但是,上述发明中存在缺陷,上述装置在催化剂装填量增加时,催化剂床层变厚,大量反应热不能及时有效移除,对装置寿命产生影响,且高温使催化剂烧结,催化剂失活,影响反应速率,以及反应的转化率;使得该技术方案受到限制。

5.鉴于此,本发明通过提出一种甲烷氧化偶联制乙烯反应装置及其工艺,以解决上述技术问题。

技术实现要素:

6.为了弥补现有技术的不足,解决甲烷氧化偶联制乙烯反应中催化剂床过厚,对反应装置以及反应效率的影响以及使甲烷与氧气充分反应的问题,本发明提供一种甲烷氧化偶联制乙烯反应装置及其工艺。

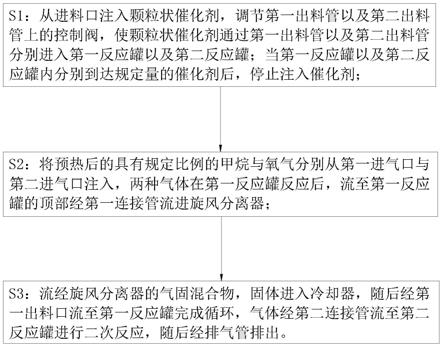

7.本发明解决其技术问题所采用的技术方案是:本发明所述的一种甲烷氧化偶联制乙烯工艺,所述工艺包括以下步骤:

8.s1:从进料口注入颗粒状催化剂,调节第一出料管以及第二出料管上的控制阀,使颗粒状催化剂通过第一出料管以及第二出料管分别进入第一反应罐以及第二反应罐;当第一反应罐以及第二反应罐内分别到达规定量的催化剂后,停止注入催化剂;

9.s2:将预热后的具有规定比例的甲烷与氧气分别从第一进气口与第二进气口注入,两种气体在第一反应罐反应后,流至第一反应罐的顶部经第一连接管流进旋风分离器;

10.s3:流经旋风分离器的气固混合物,固体进入冷却器,随后经第一出料管流至第一反应罐完成循环,气体经第二连接管流至第二反应罐进行二次反应,随后经排气管排出。

11.一种甲烷氧化偶联制乙烯反应装置,所述反应装置适用于上述的工艺,所述反应装置包括第一反应罐、旋风分离器、冷却器和第二反应罐;所述第一反应罐的靠近底部的部位固定设置有第一进气口、第二进气口以及气体分布器;所述气体分布器的上方固定设置有换热管,所述第一反应罐的顶部通过第一连接管与旋风分离器的中部固定连接,所述旋风分离器的底部固定连接有冷却器的顶部,所述冷却器的顶部固定安装有进料口,所述冷却器的底部固定设置有第一出料管与第二出料管口,所述第一反应罐的侧壁并位于冷却器的下方固定安装有第二反应罐,所述第二反应罐的侧壁固定设置有排气管,所述第二反应罐的底部固定设置有第三出料管;所述第一出料管、第二出料管以及第三出料管均固定设置有控制阀,所述第一出料管以及第三出料管均与第一反应罐内部相通,所述第二出料管将冷却器以及第二反应罐相通,所述旋风分离器的顶部连接有第二连接管,所述第二连接管的另一端与第二反应罐的底部固定连接。

12.工作时,通过冷却器顶部设置的进料口向冷却器内加入颗粒状的催化剂,冷却器为箱体结构,内部安装有循环换热管,为现有技术;调节第一出料管以及第二出料管上的控制阀,使颗粒状催化剂通过第一出料管以及第二出料管分别进入第一反应罐以及第二反应罐;当第二反应罐进入规定量的催化剂后,关闭第二出料管上的控制阀,且第三出料管上的控制阀也处于关闭状态;第一出料管的控制阀一直处于打开状态,当第一反应罐的催化剂达到规定量后,停止加入催化剂;从第一进气口以及第二进气口分别通入甲烷以及氧气,甲烷以及氧气混合后经过气体分布器,随后在催化剂的作用下反应,由于此反应为强放热反应,故可从换热管里通入冷水达到降温的目的;由于通入的气体气压较大,故颗粒状催化剂在气体上升的过程中被带动,从而经过第一连接管进入旋风分离器,气固混合物在旋风分离器的作用下分离,颗粒状的催化剂进入冷却器冷却,可调节第一出料管上的控制阀调节流量,调节催化剂在冷却器里的停留时间,从而控制催化剂的冷却效果;由于第二出料管上的控制阀关闭,故经过冷却器冷却的催化剂通过第一出料管回流到第一反应罐,以此达到循环的目的,减少了催化剂在第一反应罐底部的堆积,防止了催化剂堆积过厚使反应热不能移除,影响装置寿命,且避免了催化剂相互烧结使催化剂失活,保证了反应的正常进行;此处第一出料管处于开启状态,虽然有部分气体进入第一出料管阻碍了催化剂的回流,但是大部分气体都流到第一反应罐的顶部,因此冷却器里的催化剂越来越多,堆积到一定程度就会在重力的作用下下落,继续在气体的作用下吹动、循环;经过旋风分离器分离的气体通过第二连接管从第二反应罐的底部进入到第二反应罐,由于第二反应罐内也有催化剂,且第二出料管以及第三出料管上的控制阀均处于关闭状态,故气体在第二反应罐内继续反应,提高了反应率,保证了制出乙烯的纯度,得到了乙烯随后经排气管排出,排气管内设置有滤网,防止催化剂从此处溢出,若第二反应罐内的催化剂过热,可通过第三出料管将催化

剂排到第一反应罐,完成循环并经冷却器降温,再从第二出料管补充催化剂。

13.优选的,所述第一进气口固定安装于第一反应罐的底部,所述第二进气口固定安装于第一反应罐的侧壁并靠近底部的部位。

14.工作时,第一进气口固定安装于第一反应罐的底部,第二进气口固定安装于第一反应罐的侧壁并靠近底部的部位,此设置使甲烷与氧气在第一反应罐底部的部位冲击,从而使甲烷与氧气在第一反应罐底部的部位混合均匀,再经过气体分布器,与催化剂接触,使反应更加充分,得到的乙烯纯度更高。

15.优选的,所述气体分布器的下方设置有扇叶,扇叶的叶片端部弯曲,所述扇叶通过转轴与第一反应罐内壁转动连接;扇叶的转动中心位于第二进气口的上方部位且位于第一进气口的左方部位。

16.工作时,气体分布器的下方设置有扇叶,扇叶通过转动副与第一反应罐内壁转动连接,扇叶的转动中心位于第二进气口的上方部位且位于第一进气口的左方部位,当第一进气口以及第二进气口分别通入气体时,此设置使第一进气口以及第二进气口通入的气体均能够使扇叶转动,互不干涉,扇叶转动进一步的混合了甲烷以及氧气,使气体混合的更加充分,反应更加彻底。且扇叶的叶片端部弯曲;在使用时,催化剂难免会穿过气体分布器落到第一反应罐的底部,此设置能够在扇叶转动的过程中将底部的催化剂扬起,防止催化剂在第一反应罐的底部堆积。

17.优选的,所述气体分布器嵌入第一反应罐内部的凹槽内,且所述气体分布器的侧壁转动连接有滚珠;所述气体分布器的顶部与底部靠近端部的部位固定连接有若干个弹簧,所述弹簧的另一端与凹槽的侧壁固连。

18.工作时,气体分布器嵌入第一反应罐内部的凹槽内,且气体分布器的顶部与底部靠近端部的部位固定连接有若干个弹簧,弹簧的另一端与凹槽的侧壁固连,当气体吹动气体分布器时以及催化剂在气体分布器上被吹起时,气体分布器在重力变化以及气体的吹动下,在气体冲击之初,配合弹簧会发生上下震动,产生颠簸效果,配合气体吹动,减少了催化剂在气体分布器上的凝结,防止后续反应中催化剂在气体分布器上的堆积,进而避免了反应热不能移除而降低装置的寿命。

19.优选的,所述气体分布器的底部转动连接有连杆,所述连杆的另一端通过转动副与扇叶的叶片连接。

20.工作时,气体分布器的底部转动连接有连杆,连杆的另一端通过转动副与扇叶的叶片连接,即连杆、气体分布器、连杆在叶片上的连接部到扇叶的转动中心距离a以下简称a,构成曲柄导杆机构,设置扇叶的转动中心和连杆与气体分布器的连接部在同一直线,即偏距为零,根据平面四杆机构的杆长条件的推论以及结合偏距为零,设置a的长度小于连杆的长度,以及小于连杆与气体分布器的连接部到扇叶转动中心之间的距离,此设置使得a为曲柄,即a能做周转运动;综上,扇叶的转动使a做周转运动,进而带动气体分布器上下移动,使气体分布器不再仅仅依靠自身重力以及气体吹动上下震动,能够在反应过程中稳定的上下移动;进一步促进了催化剂不在气体分布器上的堆积,进而避免了反应热不能移除而降低装置的寿命,且反应过程中气体分布器上下震动使催化剂产生了扬起效果,防止了催化剂之间相互烧结而使催化剂失活,并增加了催化剂与气体的接触面积,进而增加了反应效率,同时扬起的催化剂也方便了气体将其吹起,便于催化剂的循环。

21.优选的,所述第一出料管的管口下方固定设置有挡风板。

22.工作时,第一出料管处于开启状态,会有部分气体进入第一出料管阻碍了催化剂的回流,故在第一出料管的管口下方固定设置有挡风板,挡风板的存在阻挡部分气体进入第一出料管,且避免了气体直接冲击第一出料管内部,减小了气体对第一出料管的冲击力;因此大部分气体都流到第一反应罐的顶部,因此冷却器里的催化剂越来越多,堆积到一定程度就会在重力的作用下顺着挡风板下落,继续在气体的作用下吹动、循环。

23.本发明的有益效果如下:

24.1.本发明所述的一种甲烷氧化偶联制乙烯反应装置及其工艺,通过从第一进气口以及第二进气口分别通入甲烷以及氧气,混合气体吹动催化剂上升,在此过程中发生反应,随后气固混合物在旋风分离器的作用下,固体进入冷却器,在流经第一反应罐完成循环,避免了催化剂堆积过厚且使催化剂循环利用,避免了催化剂的重复加入;分离的气体随后进入第二反应罐进行二次反应,使反应更充分,随后经排气管排出。

25.2.本发明所述的一种甲烷氧化偶联制乙烯反应装置及其工艺,通过气体分布器的底部转动连接有连杆,连杆的另一端通过转动副与扇叶的叶片连接,此设置使扇叶的转动带动气体分布器上下移动,使气体分布器能够在反应过程中稳定的上下移动;进一步促进了催化剂不在气体分布器上的堆积,进而避免了反应热不能移除而降低装置的寿命,且反应过程中气体分布器上下震动使催化剂产生了扬起效果,防止了催化剂之间相互烧结而使催化剂失活,并增加了催化剂与气体的接触面积,进而增加了反应效率,同时扬起的催化剂也方便了气体将其吹起,便于催化剂的循环。

附图说明

26.下面结合附图对本发明作进一步说明。

27.图1是本发明中工艺的工艺流程图;

28.图2是本发明中反应装置的剖视图;

29.图3是图2的a处的局部放大图;

30.图中:第一反应罐1、第一进气口11、第二进气口12、气体分布器13、弹簧131、滚珠132、换热管14、第一连接管15、扇叶16、连杆17、挡风板18、旋风分离器2、第二连接管21、冷却器3、进料口31、第一出料管32、第二出料管33、第二反应罐4、排气管41、第三出料管42、控制阀5。

具体实施方式

31.为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本发明。

32.如图1至图3所示,一种甲烷氧化偶联制乙烯工艺,所述工艺包括以下步骤:

33.s1:从进料口31注入颗粒状催化剂,调节第一出料管32以及第二出料管33上的控制阀5,使颗粒状催化剂通过第一出料管32以及第二出料管33分别进入第一反应罐1以及第二反应罐4;当第一反应罐1以及第二反应罐4内分别到达规定量的催化剂后,停止注入催化剂;

34.s2:将预热后的具有规定比例的甲烷与氧气分别从第一进气口11与第二进气口12

注入,两种气体在第一反应罐1反应后,流至第一反应罐1的顶部经第一连接管15流进旋风分离器2;

35.s3:流经旋风分离器2的气固混合物,固体进入冷却器3,随后经第一出料管32流至第一反应罐1完成循环,气体经第二连接管21流至第二反应罐4进行二次反应,随后经排气管41排出。

36.一种甲烷氧化偶联制乙烯反应装置,所述反应装置适用于上述的工艺,所述反应装置包括第一反应罐1、旋风分离器2、冷却器3和第二反应罐4;所述第一反应罐1的靠近底部的部位固定设置有第一进气口11、第二进气口12以及气体分布器13;所述气体分布器13的上方固定设置有换热管14,所述第一反应罐1的顶部通过第一连接管15与旋风分离器2的中部固定连接,所述旋风分离器2的底部固定连接有冷却器3的顶部,所述冷却器3的顶部固定安装有进料口31,所述冷却器3的底部固定设置有第一出料管32与第二出料管33,所述第一反应罐1的侧壁并位于冷却器3的下方固定安装有第二反应罐4,所述第二反应罐4的侧壁固定设置有排气管41,所述第二反应罐4的底部固定设置有第三出料管42;所述第一出料管32、第二出料管33以及第三出料管42均固定设置有控制阀5,所述第一出料管32以及第三出料管42均与第一反应罐1内部相通,所述第二出料管33将冷却器3以及第二反应罐4相通,所述旋风分离器2的顶部连接有第二连接管21,所述第二连接管21的另一端与第二反应罐4的底部固定连接。

37.工作时,通过冷却器3顶部设置的进料口31向冷却器3内加入颗粒状的催化剂,冷却器3为箱体结构,内部安装有换热管,为现有技术;调节第一出料管32以及第二出料管33上的控制阀5,使颗粒状催化剂通过第一出料管32以及第二出料管33分别进入第一反应罐1以及第二反应罐4;当第二反应罐4进入规定量的催化剂后,关闭第二出料管33上的控制阀5,且第三出料管42上的控制阀5也处于关闭状态;第一出料管32的控制阀5一直处于打开状态,当第一反应罐1的催化剂达到规定量后,停止加入催化剂;从第一进气口11以及第二进气口12分别通入甲烷以及氧气,甲烷以及氧气混合后经过气体分布器13,随后在催化剂的作用下反应,由于此反应为强放热反应,故可从换热管14里通入冷水达到降温的目的;由于通入的气体气压较大,故颗粒状催化剂在气体上升的过程中被带动,从而经过第一连接管15进入旋风分离器2,气固混合物在旋风分离器2的作用下分离,颗粒状的催化剂进入冷却器3冷却,可调节第一出料管32上的控制阀5调节流量,调节催化剂在冷却器3里的停留时间,从而控制催化剂的冷却效果;由于第二出料管33上的控制阀5关闭,故经过冷却器3冷却的催化剂通过第一出料管32回流到第一反应罐1,以此达到循环的目的,减少了催化剂在第一反应罐1底部的堆积,防止了催化剂堆积过厚使反应热不能移除,影响装置寿命,且避免了催化剂相互烧结使催化剂失活,保证了反应的正常进行;此处第一出料管32处于开启状态,虽然有部分气体进入第一出料管32阻碍了催化剂的回流,但是大部分气体都流到第一反应罐1的顶部,因此冷却器3里的催化剂越来越多,堆积到一定程度就会在重力的作用下下落,继续在气体的作用下吹动、循环;经过旋风分离器2分离的气体通过第二连接管21从第二反应罐4的底部进入到第二反应罐4,由于第二反应罐4内也有催化剂,且第二出料管33以及第三出料管42上的控制阀5均处于关闭状态,故气体在第二反应罐4内继续反应,提高了反应率,保证了制出乙烯的纯度,得到了乙烯随后经排气管41排出,排气管41内设置有滤网,防止催化剂从此处溢出,若第二反应罐4内的催化剂过热,可通过第三出料管42将催化

剂排到第一反应罐1,完成循环并经冷却器3降温,再从第二出料管33补充催化剂。

38.作为本发明的一种具体实施方式,所述第一进气口11固定安装于第一反应罐1的底部,所述第二进气口12固定安装于第一反应罐1的侧壁并靠近底部的部位。

39.工作时,第一进气口11固定安装于第一反应罐1的底部,第二进气口12固定安装于第一反应罐1的侧壁并靠近底部的部位,此设置使甲烷与氧气在第一反应罐1底部的部位冲击,从而使甲烷与氧气在第一反应罐1底部的部位混合均匀,再经过气体分布器13,与催化剂接触,使反应更加充分,得到的乙烯纯度更高。

40.作为本发明的一种具体实施方式,所述气体分布器13的下方设置有扇叶16,扇叶16的叶片端部弯曲,所述扇叶16通过转轴与第一反应罐1内壁转动连接;扇叶16的转动中心位于第二进气口12的上方部位且位于第一进气口11的左方部位。

41.工作时,气体分布器13的下方设置有扇叶16,扇叶16通过转动副与第一反应罐1内壁转动连接,扇叶16的转动中心位于第二进气口12的上方部位且位于第一进气口11的左方部位,当第一进气口11以及第二进气口12分别通入气体时,此设置使第一进气口11以及第二进气口12通入的气体均能够使扇叶16转动,互不干涉,扇叶16转动进一步的混合了甲烷以及氧气,使气体混合的更加充分,反应更加彻底;且扇叶16的叶片端部弯曲;在使用时,催化剂难免会穿过气体分布13落到第一反应罐1的底部,此设置能够在扇叶16转动的过程中将底部的催化剂扬起,防止催化剂在第一反应罐1的底部堆积。

42.作为本发明的一种具体实施方式,所述气体分布器13嵌入第一反应罐1内部的凹槽内,且所述气体分布器13的侧壁转动连接有滚珠132;所述气体分布器13的顶部与底部靠近端部的部位固定连接有若干个弹簧131,所述弹簧131的另一端与凹槽的侧壁固连。

43.工作时,气体分布器13嵌入第一反应罐1内部的凹槽内,滚珠132起到了固定作用,限位了气体分布器13只能做上下运动,且滚珠132减少气体分布器13与第一反应罐1的侧壁的摩擦;且气体分布器13的顶部与底部靠近端部的部位固定连接有若干个弹簧131,弹簧131的另一端与凹槽的侧壁固连,当气体吹动气体分布器13时以及催化剂在气体分布器13上被吹起时,气体分布器13在重力变化以及气体的吹动下,在气体冲击之初,配合弹簧131会发生上下震动,产生颠簸效果,配合气体吹动,减少了催化剂在气体分布器13上的凝结,防止后续反应中催化剂在气体分布器13上的堆积,进而避免了反应热不能移除而降低装置的寿命。

44.作为本发明的一种具体实施方式,所述气体分布器13的底部转动连接有连杆17,所述连杆17的另一端通过转动副与扇叶16的叶片连接。

45.工作时,气体分布器13的底部转动连接有连杆17,连杆17的另一端通过转动副与扇叶16的叶片连接,即连杆17、气体分布器13、连杆17在叶片上的连接部到扇叶16的转动中心距离a以下简称a,构成曲柄导杆机构,设置扇叶16的转动中心和连杆17与气体分布器13的连接部在同一直线,即偏距为零,根据平面四杆机构的杆长条件的推论以及结合偏距为零,设置a的长度小于连杆17的长度,以及小于连杆17与气体分布器13的连接部到扇叶16转动中心之间的距离,此设置使得a为曲柄,即a能做周转运动;综上,扇叶16的转动使a做周转运动,进而带动气体分布器13上下移动,使气体分布器13不再仅仅依靠自身重力以及气体吹动上下震动,能够在反应过程中稳定的上下移动;进一步促进了催化剂不在气体分布器13上的堆积,进而避免了反应热不能移除而降低装置的寿命,且反应过程中气体分布器13

上下震动使催化剂产生了扬起效果,防止了催化剂之间相互烧结而使催化剂失活,并增加了催化剂与气体的接触面积,进而增加了反应效率,同时扬起的催化剂也方便了气体将其吹起,便于催化剂的循环。

46.作为本发明的一种具体实施方式,所述第一出料管32的管口下方固定设置有挡风板18。

47.工作时,第一出料管32处于开启状态,会有部分气体进入第一出料管32阻碍了催化剂的回流,故在第一出料管32的管口下方固定设置有挡风板18,挡风板18的存在阻挡部分气体进入第一出料管32,且避免了气体直接冲击第一出料管32内部,减小了气体对第一出料管32的冲击力;因此大部分气体都流到第一反应罐1的顶部,因此冷却器3里的催化剂越来越多,堆积到一定程度就会在重力的作用下顺着挡风板18下落,继续在气体的作用下吹动、循环。

48.具体工作流程如下:

49.通过冷却器3顶部设置的进料口31向冷却器3内加入颗粒状的催化剂,冷却器3为箱体结构,内部安装有循环换热管14,为现有技术;调节第一出料管32以及第二出料管33上的控制阀5,使颗粒状催化剂通过第一出料管32以及第二出料管33分别进入第一反应罐1以及第二反应罐4;当第二反应罐4进入规定量的催化剂后,关闭第二出料管33上的控制阀5,且第三出料管42上的控制阀5也处于关闭状态;第一出料管32的控制阀5一直处于打开状态,当第一反应罐1的催化剂达到规定量后,停止加入催化剂;从第一进气口11以及第二进气口12分别通入甲烷以及氧气,甲烷以及氧气混合后经过气体分布器13,随后在催化剂的作用下反应,由于此反应为强放热反应,故可从换热管14里通入冷水达到降温的目的;由于通入的气体气压较大,故颗粒状催化剂在气体上升的过程中被带动,从而经过第一连接管15进入旋风分离器2,气固混合物在旋风分离器2的作用下分离,颗粒状的催化剂进入冷却器3冷却,可调节第一出料管32上的控制阀5调节流量,调节催化剂在冷却器3里的停留时间,从而控制催化剂的冷却效果;由于第二出料管33上的控制阀5关闭,故经过冷却器3冷却的催化剂通过第一出料管32回流到第一反应罐1,以此达到循环的目的;此处第一出料管32处于开启状态,虽然有部分气体进入第一出料管32阻碍了催化剂的回流,但是大部分气体都流到第一反应罐1的顶部,因此冷却器3里的催化剂越来越多,堆积到一定程度就会在重力的作用下下落,继续在气体的作用下吹动、循环;经过旋风分离器2分离的气体通过第二连接管21从第二反应罐4的底部进入到第二反应罐4,由于第二反应罐4内也有催化剂,且第二出料管33以及第三出料管42上的控制阀5均处于关闭状态,故气体在第二反应罐4内继续反应,得到了乙烯随后经排气管41排出,排气管41内设置有滤网,防止催化剂从此处溢出,若第二反应罐4内的催化剂过热,可通过第三出料管42将催化剂排到第一反应罐1,完成循环并经冷却器3降温,再从第二出料管33补充催化剂。且气体分布器13的下方设置有扇叶16,扇叶16通过转动副与第一反应罐1内壁转动连接,扇叶16的转动中心位于第二进气口12的上方部位且位于第一进气口11的左方部位,当第一进气口11以及第二进气口12分别通入气体时,此设置使第一进气口11以及第二进气口12通入的气体均能够使扇叶16转动,互不干涉,扇叶16转动进一步的混合了甲烷以及氧气;除此之外,气体分布器13的底部转动连接有连杆17,连杆17的另一端通过转动副与扇叶16的叶片连接,即连杆17、气体分布器13、连杆17在叶片上的连接部到扇叶16的转动中心距离a以下简称a,构成曲柄导杆机构,设置扇

叶16的转动中心和连杆17与气体分布器13的连接部在同一直线,即偏距为零,根据平面四杆机构的杆长条件的推论以及结合偏距为零,设置a的长度小于连杆17的长度,以及小于连杆17与气体分布器13的连接部到扇叶16转动中心之间的距离,此设置使得a为曲柄,即a能做周转运动;综上,扇叶16的转动使a做周转运动,进而带动气体分布器13上下移动,使气体分布器13不再仅仅依靠自身重力以及气体吹动上下震动,能够在反应过程中稳定的上下移动;进一步促进了催化剂不在气体分布器13上的堆积,进而避免了反应热不能移除而降低装置的寿命,且反应过程中气体分布器13上下震动使催化剂产生了扬起效果,防止了催化剂之间相互烧结而使催化剂失活,并增加了催化剂与气体的接触面积,进而增加了反应效率,同时扬起的催化剂也方便了气体将其吹起,便于催化剂的循环。

50.上述前、后、左、右、上、下均以说明书附图中的图2为基准,按照人物观察视角为标准,装置面对观察者的一面定义为前,观察者左侧定义为左,依次类推。

51.在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明保护范围的限制。

52.以上显示和描述了本发明的基本原理、主要特征和优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1