一种标识零件的方法、用途及带有标识的零件与流程

1.本发明涉及产品标识技术领域,特别是涉及一种标识零件的方法、用途及带有标识的零件。

背景技术:

2.在接收、生产和服务的过程中,为防止不同类型及规格的产品混用或错用,确保在需要时对产品质量形成过程实现追溯,并能有效地进行产品的识别、隔离等,需要对产品进行标识。

3.一般情况下,可通过直接在零件上喷条形码或二维码的形式对零件提供唯一的标号,满足零件在生产过程中的单一追溯要求,但需要满足喷码清晰,机器可读的条件。但是,对于金属零件和色泽较深的零件如sic在采用直接在零件上喷码标识时,由于金属表面存在反光现象及金属在氧化后变深色,导致标识的可读性变差,甚至机器无法识别,影响零件的可追溯管理。因此,寻找一种适用于金属零件及色泽较深的零件的标识方法具有重要的研究意义。

技术实现要素:

4.鉴于以上所述现有技术的缺点,本发明的目的在于提供一种标识零件的方法、用途及带有标识的零件,用于解决现有技术中金属零件和色泽较深的零件在采用喷码标识时,由于金属表面存在反光现象及颜色过深,导致标识的可读性变差,甚至机器无法识别的问题。

5.为实现上述目的及其他相关目的,本发明是通过包括以下技术方案获得的。

6.本发明提供一种标识零件的方法,包括以下步骤:

7.1)在待标识零件表面喷涂纳米复合陶瓷涂料,烘干,形成漆膜;

8.2)按照目标标识图案刻蚀所述漆膜。

9.优选地,步骤1)中,喷涂速度为100~150ml/min,如具体为100ml/min,110ml/min,120ml/min,130ml/min,140ml/min,150ml/min。该喷涂速度范围内获得的漆膜平滑均匀,喷涂速度过大造成涂料飞溅,喷涂速度过小则造成涂料滴落。

10.优选地,步骤1)中,所述漆膜的厚度为50~100μm,如具体为50~60μm,60~70μm,80~90μm,90~100μm。漆膜厚度过厚会影响干燥,导致涂层起泡与底材的结合力不好;过薄则无法进行下一步的刻蚀制作标识工序。

11.优选地,步骤1)中,固化温度为250~300℃,如具体为250℃,280℃,300℃,固化时间为0.5~1h。

12.优选地,步骤2)中,刻蚀为激光刻蚀。

13.优选地,步骤2)中,刻蚀所述漆膜的温度为2980~3500℃,如具体为2980℃,3000℃,3500℃。

14.更优选地,步骤1)中,喷涂前,先对待标识零件表面用无水乙醇清洗干净,再用压

缩空气吹干。

15.优选地,激光波长1050~1075nm,如具体为1060nm,1064nm,1070nm;峰值功率50~70kw,如具体为50kw,60kw,70kw;重复频率1~30khz,如具体为1~10khz,10~20khz,20~30khz;光斑直径<70μm,移动步长<2μm,标刻速度<7000mm/s。

16.优选地,所述激光刻蚀为激光刻划式刻蚀或激光点阵式刻蚀。

17.优选地,采用激光打码机进行刻蚀,刻蚀前在激光打码机中预先导入目标标识图案。

18.在本技术的上述技术方案中,在激光打码机中预先导入目标标识图案,激光打码机发出的激光加热漆膜使得其表面温度升高,当温度达到漆膜熔点时,漆膜发生熔融现象;继续加热到漆膜材料表面温度达到气化温度时,漆膜将发生气化现象。当激光束灼刻的漆膜气化,露出零件的深色背景而形成所需的条形码或二维码。

19.优选地,以所述纳米复合陶瓷涂料总质量为基准,所述纳米复合陶瓷涂料由以下质量百分含量的原料组分组成:苯丙乳液5~10wt%,氧化铝4~40wt%,氧化锆5~30wt%,稀土氧化物5~35wt%,无机粘合剂5~10wt%,丙烯酸酯类分散剂0.1~0.3wt%,增稠剂0.1~0.3wt%,水余量。各组分之和为100%。

20.采用本技术上述配方的涂料形成的漆膜为耐高温漆膜,且为浅色漆膜,与待标识零件本色具有较高的区分度。

21.优选地,所述苯丙乳液的固含量为40~50%,黏度范围1500~4000mpa.s(25℃)。

22.优选地,所述稀土氧化物选自钪、钇和镧族元素氧化物中的一种或多种。

23.优选地,所述无机粘合剂选自硅溶胶、铝溶胶、水玻璃、硅酸盐、磷酸盐和硼酸盐中的一种或两种以上的组合。

24.更优选地,所述硅溶胶的固含量为5~50%,如具体为5~15%,15~25%,30~40%,40~50%。

25.更优选地,所述铝溶胶的固含量为5~30%,如具体为5~10%,10~15%,15~20%,20~30%。

26.更优选地,所述水玻璃的固含量为20~50%,如具体为20~30%,30~40%,40~50%。

27.优选地,所述丙烯酸酯类分散剂选自聚丙烯酸钠盐、聚丙烯酸胺盐、聚甲基丙烯酸钠盐、马来酸-丙烯酸共聚物钠盐和聚丙烯酰胺中的一种或多种。

28.优选地,所述增稠剂为羟甲基纤维素和羟乙基纤维素中的一种或两种组合。

29.优选地,所述纳米复合陶瓷涂料由包括以下步骤的方法制备获得:先将苯丙乳液、氧化铝、氧化锆、稀土氧化物和无机粘结剂混合均匀;然后加入丙烯酸酯类分散剂、增稠剂混合均匀,最后加入水,混合均匀。

30.更优选地,所述纳米复合陶瓷涂料由包括以下步骤的方法制备获得:将苯丙乳液、氧化铝、氧化锆、稀土氧化物和无机粘结剂采用变频分散机以600~9000转/分钟的转速搅拌1~3h混合均匀;然后加入丙烯酸酯类分散剂、增稠剂并采用变频分散机以500~11000转/分钟的转速搅拌1~2h混合均匀;最后加入水,并采用变频分散机以500~700转/分钟的转速搅拌2~3h混合均匀。

31.优选地,步骤1)中,喷涂前在所述纳米复合陶瓷涂料中加入固化剂并混合均匀;所

述固化剂为氨基硅烷。在涂料组分中添加氨基硅烷固化剂能够促进涂料的快速固化形成漆膜,其原理为当涂料被喷涂至待标识零件表面时,氨基硅烷固化剂暴露在空气中,与空气中的水分子发生水解反应生成硅醇,进而发生交联缩聚反应得到硅氧链节,形成网络交联结构,促进漆膜的快速形成,大大降低了漆膜的固化温度。

32.优选地,所述氨基硅烷选自氨丙基三甲氧基硅烷、氨基甲氧基硅烷和氨基丙基三乙氧基硅烷中的一种或多种。

33.优选地,所述固化剂的加入量为纳米复合陶瓷涂料总质量的0.5~1wt%,如具体为0.5wt%,0.8wt%,1wt%。

34.优选地,固化温度为20~30℃,如具体为20℃,25℃,30℃,固化时间为2~24h,如具体为5h,10h,15h,20h,24h。

35.优选地,所述待标识零件的材质为金属或sic。

36.本发明还提供了一种如上述所述的方法用于零件标识的用途。

37.优选地,所述零件的材质为金属或sic。

38.本发明还提供了一种带有标识的零件,所述零件的材质为金属或sic,所述零件的表面形成有标识,所述标识为刻蚀有图案的纳米复合陶瓷漆膜。

39.如上所述,本发明标识零件的方法、用途及带有标识的零件,具有以下有益效果:采用耐高温漆膜,在后续加工过程中不脱落;漆膜厚度可控制,具有足够的附着强度;漆膜自干或烘干,使用方便;激光灼刻剥落漆膜,对比度清晰,机器可读,适用于金属零件和色泽较深的零件的标识,实现可追溯性管理。

附图说明

40.图1显示为本发明标识零件的过程中零件的形貌示意图。

具体实施方式

41.以下通过特定的具体实例说明本发明的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本发明的其他优点与功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。

42.在进一步描述本发明具体实施方式之前,应理解,本发明的保护范围不局限于下述特定的具体实施方案;还应当理解,本发明实施例中使用的术语是为了描述特定的具体实施方案,而不是为了限制本发明的保护范围。下列实施例中未注明具体条件的试验方法,通常按照常规条件,或者按照各制造商所建议的条件。

43.当实施例给出数值范围时,应理解,除非本发明另有说明,每个数值范围的两个端点以及两个端点之间任何一个数值均可选用。除非另外定义,本发明中使用的所有技术和科学术语与本技术领域技术人员通常理解的意义相同。除实施例中使用的具体方法、设备、材料外,根据本技术领域的技术人员对现有技术的掌握及本发明的记载,还可以使用与本发明实施例中所述的方法、设备、材料相似或等同的现有技术的任何方法、设备和材料来实现本发明。

44.实施例1

45.本实施例中标识零件的方法,包括以下步骤:

46.1)在待标识sic零件(如图1a)表面用无水乙醇清洗干净,吹干;

47.2)将纳米复合陶瓷涂料和占纳米复合陶瓷涂料总质量0.5wt%的氨丙基三甲氧基硅烷混合均匀后装载于喷枪(喷嘴口径小于1.0mm)内,以110ml/min的喷涂速度在经过步骤1)处理后的在待标识零件表面喷涂纳米复合陶瓷涂料,30℃固化10h,形成厚度为60μm的漆膜(如图1b);

48.3)在激光打码机中导入目标标识图案,按照目标标识图案,采用激光打码机刻蚀漆膜,将漆膜气化,激光的波长为1064nm,峰值功率50kw,重复频率25khz,光斑直径<70μm,移动步长<2μm,标刻速度<7000mm/s,由剩余的漆膜及漆膜剥落的区域形成所述漆膜剥落标识(如图1c)。

49.以所述纳米复合陶瓷涂料总质量为基准,本实施例中纳米复合陶瓷涂料由以下质量百分含量的原料组分组成:苯丙乳液(固含量45%)7wt%、氧化铝20wt%,氧化锆25wt%,稀土氧化物20wt%、硅溶胶(固含量30%)7wt%、聚丙烯酸胺盐0.15wt%,羟乙基纤维素0.2wt%,其余为去离子水,各组分之和为100%;其中,稀土氧化物为氧化镧、氧化铈和氧化镨按照质量比5:15:3的混合物。

50.本实施例中纳米复合陶瓷涂料由包括以下步骤的方法制备获得:按照上述配比,将苯丙乳液、氧化铝、氧化锆、稀土氧化物和无机粘结剂采用变频分散机以5000转/分钟的转速搅拌2h混合均匀;然后加入分散剂、增稠剂并采用变频分散机以8000转/分钟的转速搅拌1.5h混合均匀;最后加入水,并采用变频分散机以600转/分钟的转速搅拌2.5h混合均匀。

51.实施例2

52.本实施例中标识零件的方法,包括以下步骤:

53.1)在待标识金属零件(图1a)表面用无水乙醇清洗干净,再用压缩空气吹干;

54.2)将纳米复合陶瓷涂料与占纳米复合陶瓷涂料总质量0.8wt%的氨基甲氧基硅烷和占纳米复合陶瓷涂料总质量0.2wt%的氨基丙基三乙氧基硅烷混合均匀后装载于喷枪(喷嘴口径小于1.0mm)内,以120ml/min的喷涂速度在经过步骤1)处理后的在待标识零件表面喷涂纳米复合陶瓷涂料,25℃固化12h,形成厚度为70μm的漆膜(图1b);

55.3)在激光打码机中导入目标标识图案,按照目标标识图案,采用激光打码机刻蚀漆膜,将漆膜气化,激光的波长为1050nm,峰值功率60kw,重复频率30khz,光斑直径<70μm,移动步长<2μm,标刻速度<7000mm/s,由剩余的漆膜及漆膜剥落的区域形成所述漆膜剥落标识(图1c)。

56.以所述纳米复合陶瓷涂料总质量为基准,本实施例中纳米复合陶瓷涂料由以下质量百分含量的原料组分组成:苯丙乳液(固含量40%)10wt%、氧化铝40wt%,氧化锆5wt%,稀土氧化物5wt%,铝溶胶(固含量19.5%)10wt%、聚甲基丙烯酸钠盐0.3wt%,羟甲基纤维素0.1wt%,其余为去离子水,各组分之和为100%。其中稀土氧化物为氧化镧、氧化铈和氧化镨按照质量比5:15:3的混合物。

57.本实施例中纳米复合陶瓷涂料由包括以下步骤的方法制备获得:按照上述配比,将苯丙乳液、氧化铝、氧化锆、稀土氧化物和无机粘结剂采用变频分散机以9000转/分钟的转速搅拌1h混合均匀;然后加入分散剂、增稠剂并采用变频分散机以11000转/分钟的转速搅拌12h混合均匀;最后加入水,并采用变频分散机以500转/分钟的转速搅拌3h混合均匀。

58.实施例3

59.本实施例中标识零件的方法,包括以下步骤:

60.1)在待标识金属零件(图1a)表面用无水乙醇清洗干净,再用压缩空气吹干;

61.2)将纳米复合陶瓷涂料装载于喷枪(喷嘴口径小于1.0mm)内,以140ml/min的喷涂速度在经过步骤1)处理后的在待标识零件表面喷涂纳米复合陶瓷涂料,300℃固化0.5h,形成厚度为90μm的漆膜(图1b);

62.3)在激光打码机5中导入目标标识图案,按照目标标识图案,采用激光打码机5刻蚀漆膜4,将漆膜4气化,激光的波长为1075nm,峰值功率70kw,重复频率10khz,光斑直径<70μm,移动步长<2μm,标刻速度<7000mm/s,由剩余的漆膜及漆膜剥落的区域形成所述漆膜剥落标识(图1c)。

63.以所述纳米复合陶瓷涂料总质量为基准,本实施例中纳米复合陶瓷涂料由以下质量百分含量的原料组分组成:苯丙乳液5%、氧化铝4wt%,氧化锆30wt%,稀土氧化物35wt%、水玻璃(固含量40%)5wt%,马来酸-丙烯酸共聚物钠盐0.1wt%,羟乙基纤维素0.3wt%;其余为去离子水,各组分之和为100%;其中,稀土氧化物为氧化钪、氧化镧、氧化铈、氧化镨、氧化钕按照质量比4:5:5:5:5的混合物。

64.本实施例中纳米复合陶瓷涂料由包括以下步骤的方法制备获得:按照上述配比,将苯丙乳液、氧化铝、氧化锆、稀土氧化物和无机粘结剂采用变频分散机以600转/分钟的转速搅拌3h混合均匀;然后加入分散剂、增稠剂并采用变频分散机以500转/分钟的转速搅拌2h混合均匀;最后加入水,并采用变频分散机以700转/分钟的转速搅拌2h混合均匀。

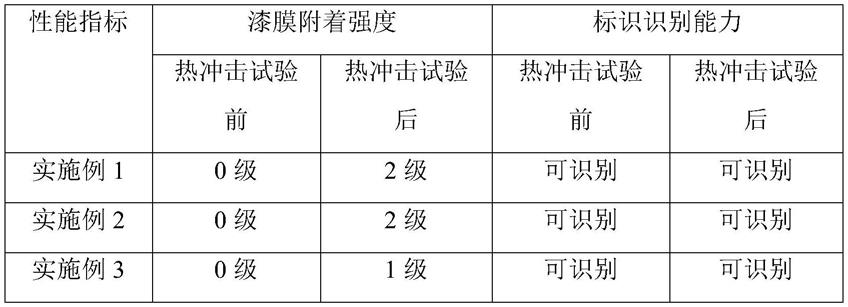

65.分别将采用实施例1-3的方法标识的零件进行热冲击试验:

66.1)设置热循环试验炉高温炉为880℃,低温炉为室温;

67.2)待热循环试验炉温度的高温炉温度升至840℃时,将被标识零件放置于高温炉口,同时开始计时,持续时间3分钟;试验过程中控制温度低于950℃;3分钟后,将零件从高温炉取出立即放入常温炉口内,降温至40℃以下即可进行下一个循环;通过测温枪来测试零件的表面温度;

68.3)重复步骤2)进行十个循环后将被标识零件取下进行漆膜的附着强度及标识的识别能力测试,结果如表1所示。

69.附着强度:使用划格试验仪采用百格试验法测试,参考标准为《gb/t 9286-1998色漆和清漆漆膜的划痕实验》。

70.识别能力测试:用标识扫码枪对制得的标识进行扫描识别。

71.表1.测试结果

[0072][0073]

综上所述,采用本发明的方法得到的被标识零件的漆膜的耐高温的温度范围为840~950℃,被激光熔融掉的温度范围2980~3500℃,在后续加工(烘烤、接触)等过程中不脱落;漆膜厚度可控制,具有足够的附着强度;漆膜自干或烘干,使用方便;其中,通过比较实施例1-2与实施例3的数据可知,烘干型漆膜的附着强度相对于自干型漆膜的附着强度更高。激光剥落,对比度清晰,机器可读,适用于金属零件和色泽较深的零件的标识,实现可追溯性管理。所以,本发明有效克服了现有技术中的种种缺点而具高度产业利用价值。

[0074]

上述实施例仅例示性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1