一种基于外循环的合成乙烯改性聚乙烯醇的设备的制作方法

1.本案为发明专利202111217467.8的分案申请,母案的具体信息为:申请日:2021年10月19日;名称:一种基于外循环的乙烯改性聚乙烯醇的制备方法和撤热方法及其设备;申请人:中国石油化工股份有限公司、中国石化集团重庆川维化工有限公司;申请类型:发明专利。

2.本发明涉及乙烯改性聚乙烯醇制备方法技术领域,具体涉及一种基于外循环的乙烯改性聚乙烯醇的制备方法和撤热方法及其设备。

背景技术:

3.乙烯改性聚乙烯醇(epva)是采用醋酸乙烯酯(vac)与乙烯共聚制备乙烯-醋酸乙烯酯共聚物,再经醇解而得到的一种改性聚乙烯醇,乙烯改性量通常为1%-15mol%。由于其特殊结构,epva具有较好的熔融加工性、耐水性和水溶液粘度稳定性,因此特别适合用于乳液聚合、格拉辛纸涂布、特种纺丝以及热塑加工等领域。通常epva聚合过程中的聚合压力为2-15bar,聚合温度30-90℃。在此聚合条件下,甲醇与vac不能共沸,因此难以采用常规聚乙烯醇(pva)的聚合撤热方法,需要研发新的撤热方法。如果利用气相乙烯来撤热,则聚合压力越低,乙烯相变温度越低,撤热效率越低。在聚合压力低至2bar时,对应乙烯相变温度低至-90℃以下,冷凝温度极低,条件苛刻。

4.中国专利cn110709434 b(乙烯-乙酸乙烯酯共聚物的制备方法)中提出利用聚合液中气化的蒸汽通过换热器冷凝从而撤走聚合热的方法。该方法包括将聚合釜中的包括乙烯的气相部分从换热器上部导入,同时向换热器上部加入-50~23℃的醋酸乙烯酯,使聚合釜导入的气相部分与加入的醋酸乙烯酯并流或是对流接触,被醋酸乙烯酯吸收,将溶解有乙烯的醋酸乙烯酯导入聚合釜中的方法。该方法中,为使乙烯、醋酸乙烯酯、甲醇蒸汽冷凝(特别要使气相乙烯冷凝),需要配置制冷机组提供低温冷媒,以使气相乙烯冷却到其相变温度以下,乙烯才能冷凝,撤热效率较低。亟需研发一种能够进行有效撤热的乙烯改性聚乙烯醇的共聚合成方法和设备,以提高乙烯改性聚乙烯醇的合成效率并降低生产成本。

技术实现要素:

5.本发明意在提供一种基于外循环的乙烯改性聚乙烯醇的制备,以解决乙烯改性聚乙烯醇的共聚合成过程中撤热效率较低的技术问题。

6.为达到上述目的,本发明采用如下技术方案:

7.一种基于外循环的乙烯改性聚乙烯醇的制备方法,包括聚合反应步骤:共聚体系在反应环境中经聚合反应获得共聚树脂;所述共聚体系的原料包括乙烯、乙烯酯类化合物和引发剂;共聚体系包括聚合液,在聚合反应过程中,聚合液从反应环境中流出,并经降温处理之后返回反应环境中。

8.本方案还提供了一种基于外循环的乙烯改性聚乙烯醇的设备,包括聚合釜和换热器;所述聚合釜的下部设有聚合液导出口,所述聚合釜的上部设有聚合液导入口;所述聚合

液导出口与换热器的物料入口连通,所述聚合液导入口与换热器的物料出口连通。

9.本方案还提供了一种合成乙烯改性聚乙烯醇的撤热方法,将乙烯、乙烯酯类化合物、引发剂和溶剂投入反应环境中,形成共聚体系;反应环境的压力为1-15bar、温度为30-150℃;共聚体系包括聚合液,将所述聚合液引入热交换器中降温,并将降温后的聚合液输送回反映环境中。

10.本方案的原理及优点是:本方案通过乙烯与醋酸乙烯酯进行溶液聚合制备乙烯-醋酸乙烯酯共聚物。本方案提供了一种适用于低乙烯改性聚乙烯醇的制备方法,在聚合压力低至1bar情况也能高效地去除epva聚合过程中反应热。本发明在聚合压力低至1bar情况也能高效地去除epva聚合过程中反应热,完美解决该技术难题,意义重大。

11.实现有效撤热的具体过程为:在聚合反应过程中,连续地将一定量的聚合液从反应环境中引出,引出的聚合液经过降温处理之后,在重新引回反应环境中,聚合反应产生的热量被带走,可保证反应环境中的聚合反应顺利进行。采用本方案可以避免使用乙烯降温时需要非常低温的冷却介质才能实现降温效果的缺陷。本方案只用水为冷却介质,即可实现有效撤热,节约了能源。

12.进一步,所述反应环境的压力为1-15bar、温度为30-150℃。

13.进一步,所述反应环境的压力为1-10bar、温度为30-90℃。

14.在反应压力1-15bar和温度条件30-150℃下,可以合成低乙烯含量的乙烯-醋酸乙烯酯共聚物,进而进行醇解,获得可溶性较好的乙烯改性聚乙烯醇。在反应压力1-10bar和温度条件30-90℃下,合成的乙烯改性聚乙烯醇的可溶性更加优异,符合应用需求。

15.进一步,一个反应环境体积的聚合液从反应环境中流出,并经降温处理之后返回反应环境中,所需时间为2-6h。

16.进一步,聚合液包括聚合液a部分和聚合液b部分,聚合液a部分位于反应环境中,聚合液b部分位于反应环境外并用于降温处理;聚合液b部分占聚合液a部分的10-50%;聚合液b部分经降温处理后温度降至30-55℃。

17.在本技术方案中,全循环时间是指一个反应环境体积的聚合液从反应环境中流出,并经降温处理之后返回反应环境中,所需要的时间。循环百分数是指聚合液b部分占聚合液a部分的质量百分数。全循环时间过长,循环百分数(%)过小,都不利于聚合反应撤热的有效进行。分析原因在于,全循环时间过长、循环百分数(%)过小换热不充分,使得撤热不能有效进行。但是全循环时间过短以及循环百分数(%)过大会对反应的充分进行造成影响,获得的产品质量受影响。

18.进一步,所述乙烯酯类化合物包括甲酸乙烯酯、醋酸乙烯酯、丙酸乙烯酯、丁酸乙烯酯、异丁酸乙烯酯、三甲基乙酸乙烯酯、辛酸乙烯酯、月桂酸乙烯酯、硬脂酸乙烯酯和苯甲基乙烯酯中的至少一种;所述引发剂为偶氮类引发剂、过氧化物类引发剂和氧化还原类引发剂中的一种。

19.采用上述原料,可以按照具体需求合成符合要求的乙烯-醋酸乙烯酯共聚物。

20.进一步,所述共聚体系的原料还包括溶剂和第三单体;所述溶剂为醇;所述第三单体包括乙烯基不饱和磺酸及其烷基酯、乙烯基不饱和羧酸类化合物和烷基乙烯基醚中的至少一种;乙烯酯类化合物、第三单体、引发剂和溶剂的投料量比为20-80:1-10:0.0001-0.1:2-50。

21.可依照产品需求,在乙烯-醋酸乙烯酯共聚物中加入第三单体。

22.进一步,所述共聚树脂在催化剂的作用下,经醇解反应,获得乙烯改性聚乙烯醇;所述催化剂为氢氧化钠、氢氧化钾、硫酸、盐酸和对甲基苯磺酸中的一种。

23.乙烯-醋酸乙烯酯共聚物经过醇解处理,可获得乙烯改性聚乙烯醇终产品。

附图说明

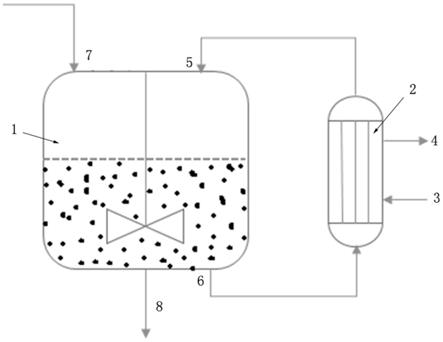

24.图1为本发明实施例1的乙烯改性聚乙烯醇的合成设备的示意图。

具体实施方式

25.下面通过具体实施方式进一步详细说明:

26.说明书附图中的附图标记包括:聚合釜1、换热器2、冷却水入口3、冷却水出口4、聚合液导入口5、聚合液导出口6、原料入口7、聚合液出料口8。

27.实施例1:

28.如图1所示,一种基于外循环的乙烯改性聚乙烯醇的生产设备包括聚合釜1和换热器2。聚合釜1和换热器2均为化工领域常规设备,聚合釜1的顶部设有原料入口7,进行反应时,从原料入口7加入甲醇、醋酸乙烯酯、乙烯和引发剂等物质;聚合釜1的底部设有聚合液出料口8。聚合釜1的顶部和底部还分别设有聚合液导入口5和聚合液导出口6,聚合液导出口6通过管道与换热器2的物料入口连通,聚合液导入口5通过管道与换热器2的物料出口连通。换热器2上设有冷却水入口3和冷却水出口4,用于向换热器2中加入冷却介质水。换热器2为常规的热交换器,常规的热交换器中设有物料通道和冷却介质通道,物料和冷却介质被固体间壁隔开,并通过间壁进行热量交换。

29.在制备乙烯改性聚乙烯醇时,向聚合釜1中通过原料入口7加入第一单体和第二单体、引发剂和溶剂。其中,第一单体为乙烯。第二单体包括甲酸乙烯酯、醋酸乙烯酯、丙酸乙烯酯、丁酸乙烯酯、异丁酸乙烯酯、三甲基乙酸乙烯酯、辛酸乙烯酯、月桂酸乙烯酯、硬脂酸乙烯酯和苯甲基乙烯酯中的至少一种。溶剂为醇溶剂,包括甲醇、乙醇或者异丙醇。引发剂为偶氮类引发剂、过氧化物类引发剂和氧化还原类引发剂中的一种。偶氮类引发剂为偶氮二异丁氰(abin)或偶氮二异庚氰(abvn);过氧化物类引发剂为过氧化二碳酸双(4-特丁基环己酯)(perkadox 16)、过氧化新戊酸-特戊酯(pv-75)、过氧化二碳酸双(2-乙基己酯)(ehp)、过氧化双(3,5,5-三甲基己酰)(trigonox 36)或过氧化二碳酸二丙酯(npp-50);氧化还原类引发剂为过硫酸钾、过硫酸铵、亚硫酸氢钠、碳酸氢钠、酒石酸或雕白粉。过硫酸钾和过硫酸铵为过氧化物氧化剂,亚硫酸氢钠、碳酸氢钠、酒石酸和雕白粉为还原剂。乙烯酯类化合物、引发剂和溶剂的投料量比为20-80:0.0001-0.1:2-50。在聚合釜15内通过通入一定量的乙烯将压力维持在指定范围内。

30.反应底物还可以包括第三单体,第三单体包括乙烯基不饱和羧酸类化合物、烷基乙烯基醚、乙烯基不饱和磺酸及其烷基酯中的至少一种。乙烯基不饱和羧酸类化合物包括甲基丙烯酸、丁烯酸、无水马来酸、富马酸、衣康酸及其碱金属盐类中的至少一种。烷基乙烯基醚包括丙级乙烯基醚、辛基乙烯基醚、癸基乙烯基醚和十二烷基乙烯基醚中的至少一种。乙烯基不饱和磺酸及其烷基酯包括丁烯酸甲酯、丁烯酸乙酯、衣康酸甲酯、衣康酸乙酯、山梨酸甲酯、山梨酸乙酯、马来酸单烷基酯、马来酸二烷基酯、甲基丙烯酸甲酯、甲基丙烯酸乙

酯、甲基丙烯酸丙酯、甲基丙烯酸丁酯、甲基丙烯酸戊酯和甲基丙烯酸庚酯中的至少一种。

31.物料在聚合釜1中进行聚合反应的压力为1-15bar,聚合压力越低,则制备epva的乙烯含量越低。为保证epva的水溶性,优选低乙烯含量的epva,优选聚合压力在10bar以下(例如1.5-10bar)。聚合反应温度为30-150℃,优选为30-90℃。聚合反应过程中,通过换热器2撤热,聚合液从聚合液导出口6流出,再通过换热器2,最后经聚合液导入口5回流入聚合釜1中。换热器2中,冷却介质为水,冷却水入口3的水温为7-33℃,冷却水出口4的水温为1-40℃。反应过程中从聚合液出料口8连续收集聚合产物(含有共聚树脂),并且保持聚合釜1中液位不变。聚合釜1为常规的连续反应器,反应物料在其中的停留时间为7-12h,反应过程中聚合釜1的液位保持不变,通过调控聚合液连续地从聚合液导出口6流出的速度,以及原料入口7的进料速度来实现。聚合液包括存在于聚合釜1中的聚合液(聚合液a部分)和进行换热的聚合液(聚合液b部分)两个部分,进行换热的聚合液即为从聚合釜1流向换热器2的管道中和从换热器2中流向聚合釜1的管道中存在的聚合液,以及在换热器2中流动的聚合液。聚合液b部分占聚合液a部分的10-50%(质量百分数,称为循环百分数)。并且聚合釜1中的聚合液连续地流向换热器2,聚合釜1中由于液面位置不变,所以聚合釜1中容纳的聚合液的体积不变,一个聚合釜1体积的聚合液全部进行一次热交换(即全部流经换热器2),所需要的时间(称为全循环时间)为2-6h。聚合液b部分经过换热器2的降温处理之后,温度降至30-55℃(称为聚合液换热后温度)再返回聚合釜1内。

32.聚合产物提纯可以采用常规的吹除法,即通过共沸的方式把未反应的单体带出体系。最终控制未反应单体的量在50-5000ppm。并通过调配使得聚合液的浓度在5-50%。在调配好的聚合产物中加入催化剂,进行醇解反应,醇解方式可以间歇式、半连续式、连续式等任何一种工艺方式。醇解反应的温度为10-70℃,优选30-50℃,反应时间5-60分钟。催化剂为氢氧化钠、氢氧化钾、硫酸、盐酸或对甲基苯磺酸,氢氧化钠和氢氧化钾为碱性催化剂;硫酸、盐酸和对甲基苯磺酸为酸性催化剂。催化剂的用量为共聚树脂的3-50毫摩尔当量。醇解反应的溶剂为介电常数小于30的溶剂,优选甲醇。

33.实施例2

34.以在1.5bar、5bar、10bar、15bar的聚合压力条件下进行乙烯-醋酸乙烯酯共聚物的合成为例进行说明,合成过程参见实施例1,具体参数选择参见表1。是否有效撤热的判断标准为:聚合反应连续进行10h后,聚合釜1内温度的变化量不超过5℃;如果聚合釜1内温度的变化量超过5℃时,聚合反应还未进行至10h,则需要提前停止反应。表1中投料比是指乙烯、乙烯酯类化合物(醋酸乙烯酯)、引发剂和溶剂(甲醇)的投料量比。

35.表1:实验参数选择以及实验结果

[0036][0037]

编号5全循环时间过长,编号6循环百分数(%)过小,都不利于聚合反应撤热的有效进行。分析原因在于,全循环时间过长、循环百分数(%)过小换热不充分,使得撤热不能

有效进行。但是,全循环时间过短以及循环百分数(%)过大会对反应的充分进行造成影响,获得的产品质量受影响。

[0038]

以上所述的仅是本发明的实施例,方案中公知的具体技术方案和/或特性等常识在此未作过多描述。应当指出,对于本领域的技术人员来说,在不脱离本发明技术方案的前提下,还可以作出若干变形和改进,这些也应该视为本发明的保护范围,这些都不会影响本发明实施的效果和专利的实用性。本技术要求的保护范围应当以其权利要求的内容为准,说明书中的具体实施方式等记载可以用于解释权利要求的内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1