一种中药配方颗粒半自动发药系统及装置的制作方法

1.本发明涉及中药加工技术领域,尤其涉及一种中药配方颗粒半自动发药系统及装置。

背景技术:

2.中药通常是由植物药与矿物药组成,经过长时间的发展蛮重要方剂已经演化出有汤、酒、茶、露、丸、散、膏、丹、片、锭、胶、曲,以及条剂、线剂等多种内服、外敷剂型,近年来由汤剂和糖浆剂基础上发展而来的中药颗粒剂在市场上开始占有相当的比例,而随着对颗粒剂制作工艺的提升,新设备的引入,中药颗粒剂得到了大规模的普及;

3.根据病患的病情,医院药房需要发出一定的剂量的药物,以保证药物能够对机体产生一定反应,随着智能化机械的引入,传统的人工抓药称量的方式已经逐步被机器取代,例如申请号为cn202010274447.3的一种适用于颗粒状中药的高精度发药装置,采用送料板与称重料斗等一系列结构,对药剂进行分散并实现称量出料的效果;

4.但该装置通过调节挡料板对出料量进行控制仍凭工作人员的经验,依赖于工作人员的熟练程度往往难以仅靠一次操作即得到所需的出料量,而多次操作之间产生的误差又被放大,且工作人员的工作强度较大,非常繁琐;

5.且送料板为倾斜设置,送料板上的中药颗粒在无外部干预的情况下,其自身受到重力的影响也存在滑动以及滚动的情况,因而难以控制中药颗粒于送料板上的状态,滚动的中药颗粒常常自动掉落至称重料斗内造成发药剂量的误差;

技术实现要素:

6.为解决上述技术问题,本发明提供一种中药配方颗粒半自动发药系统及装置,以解决上述背景技术中描述问题。

7.本发明一种中药配方颗粒半自动发药系统及装置的目的,由以下具体技术手段达成:包括:箱体,箱体顶部左侧嵌入设置有倒锥形的进料斗,进料斗的前后侧内壁均开设有水平设置的滑槽,滑槽的内部滑动连接有挡板,箱体的顶部右侧嵌入设置有透明玻璃材质的观察窗;

8.还包括:称重料斗,称重料斗设置于箱体的内部中间位置,称重料斗的底部中心处固定连接有重量传感器一,称重料斗的底部固定连接有竖向布置的导向柱,导向柱的底部滑动连接有水平设置的横板,横板通过转轴与箱体的前后侧内壁转动连接。

9.作为本发明进一步的:所述箱体的左侧壁固定连接有电动推杆一,所述电动推杆一的右侧固定连接有齿条;

10.所述横板的前后侧均固定连接有齿轮,所述齿轮与齿条相啮合,且所述横板处于水平位置时齿条的中垂线与齿轮的中垂线相重合。

11.作为本发明进一步的:所述称重料斗的底部固定连接有四根竖向的导向柱,四根所述导向柱均为倒置的“t”字形,且四根所述导向柱以重量传感器一为中心呈环形阵列布

置。

12.作为本发明进一步的:所述称重料斗的上端面高于进料斗的下端面,所述称重料斗的顶部与右侧面均为敞开式设计,所述称重料斗的右侧面与箱体的右侧内壁之间间距30公分设置;

13.所述称重料斗的下端面四角分别固定有四个激振器。

14.作为本发明进一步的:所述称重料斗的内部底端开设有四个以进料斗的中轴线为中心环形阵列的螺纹孔,螺纹孔的上方贴合有滑块,所述滑块为圆环状,所述滑块的内部贯穿设置有竖杆;

15.所述竖杆从上往下依次贯穿滑块与称重料斗的底侧壁,并延伸至称重料斗的下方2公分处;

16.所述竖杆延伸至称重料斗外侧的一端外侧开设有螺纹,并嵌套设置有与之匹配的螺母;

17.所述竖杆分为上下两段,上段为圆锥体,下段为圆柱体,上段圆锥体的直径与滑块一的直径相同,下段圆柱体的直径为1公分,滑块一内径为4公分。

18.作为本发明进一步的:所述箱体的内部右下角固定连接有支撑板,所述支撑板的顶部四角固定安装有四个重量传感器二;

19.所述重量传感器二的顶部固定连接有出料斗,所述出料斗的前后侧壁与出料斗底侧内壁之间的夹角为110度。

20.作为本发明进一步的:所述出料斗的左侧嵌入设置有电动推杆二,所述电动推杆二贯穿出料斗左侧壁的一端固定连接有压块,压块的右侧开设有滑槽;

21.所述压块外侧滑槽的内部嵌入设置有滑块二,所述滑块二的另一侧固定连接有推板,所述推板与出料斗的三侧内壁相贴合。

22.作为本发明进一步的:所述推板分为上下两段,下段垂直设置于出料斗的内部,上段倾斜20度设置于所述出料斗上方位置;

23.所述出料斗的宽度为50公分,所述出料斗向右贯穿箱体的右侧内壁设置。

24.作为本发明进一步的:所述压块外侧滑槽的内部嵌入设置有弹簧,所述弹簧的顶部嵌入设置有倒“t”形状的定位螺栓,所述定位螺栓的上端面直径大于弹簧的弹簧圈直径;

25.所述定位螺栓贯穿滑块二的一端螺纹连接于压块内部。

26.有益效果:

27.1.本发明采用称重料斗、重量传感器二、横板、齿轮、齿条与电动推杆一的配合,在下料时,通过出料斗底部的重量传感器二对称重料斗的倾斜角度进行实时修正,控制其下料速度,并最终于出料斗内药材重量即将达到所需的阈值时,称重料斗内的原料缓慢少量掉落,从而最终达到精准发药的效果,通过可调的称重料斗下料速度,达到简便操作的效果,减轻了工作人员的工作强度,并使误差能够进一步被控制。

28.2.本发明采用出料斗、电动推杆二与推板的设置,出料斗内药材重量恰好达到所需时通过推板将药材一次性推出,而出料斗内药材多余所需量时,推板推动药材出料的过程中,出料斗底部的重量传感器二实时测定出料斗减轻的重量,从而再次精准控制所出药材的重量,达到精确发药的效果。

29.3.本发明采用激振器、滑块一与竖杆的配合,滑块一以竖杆为中心晃动,通过激振

器施加激振力,通过称重料斗与滑块一传导激振力于药材上,进而使药材分散,实际使用时可使药材混合均匀,同时保证药材均匀分散于称重料斗内,便于控制称重料斗下料的精确性。

附图说明

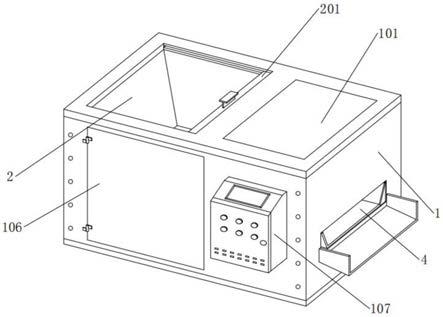

30.图1为本发明整体结构示意图。

31.图2为本发明剖面结构示意图。

32.图3为本发明局部称重料斗局部结构示意图。

33.图4为本发明沿图2中a-a处剖面结构示意图。

34.图5为本发明竖杆局部结构示意图。

35.图6为本发明出料斗局部结构示意图。

36.图7为本发明图2中a处放大结构示意图。

37.图8为本发明图2中b处放大结构示意图。

38.图1-8中,部件名称与附图编号的对应关系为:

39.箱体1、观察窗101、电动推杆一102、齿条103、支撑板104、重量传感器二105、前盖106、控制箱107、进料斗2、挡板201、称重料斗3、重量传感器一301、导向柱302、横板303、齿轮304、激振器305、滑块一306、竖杆307、出料斗4、电动推杆二401、压块402、滑块二403、弹簧404、定位螺栓405、推板5。

具体实施方式

40.如附图1至附图8所示:

41.实施例1:

42.一种中药配方颗粒半自动发药系统及装置,包括:箱体1,箱体1顶部左侧嵌入设置有倒锥形的进料斗2,进料斗2的前后侧内壁均开设有水平设置的滑槽,滑槽的内部滑动连接有挡板201,箱体1的顶部右侧嵌入设置有透明玻璃材质的观察窗101;

43.还包括:称重料斗3,称重料斗3设置于箱体1的内部中间位置,称重料斗3的底部中心处固定连接有重量传感器一301,称重料斗3的底部固定连接有竖向布置的导向柱302,导向柱302的底部滑动连接有水平设置的横板303,横板303通过转轴与箱体1的前后侧内壁转动连接;

44.将挡板201沿着进料斗2内壁上的滑槽向右滑动,即可将进料斗2顶部敞开,再将提前配置好的药材原料倒入进料斗2,药材在自身重力的作用下沿着进料斗2的倾斜侧壁滑入箱体1内部,并最终掉落在称重料斗3内部;

45.而将挡板201沿着进料斗2内壁上的滑槽向左滑动,挡板201覆盖进料斗2的顶部开口,防止外界杂质进入进料斗2以及箱体1内部,避免了药材原料的污染;

46.设置于称重料斗3底部中心处的重量传感器一301能够精确的对称重料斗3内添加的药材重量进行测定,得出药材的总重,并进行记录;

47.其中:导向柱302相对于横板303进行竖向的滑动,实现横板303与称重料斗3之间的平行,从而保证重量传感器一301测量数据的准确,并保证称重料斗3处于稳定的状态;

48.而重量传感器一301测得称重料斗3内部药材原料不足时,能够及时将信息反馈至

控制箱107,工作人员透过透明玻璃材质的观察窗101也能及时发现该情况;

49.实施例2:

50.本实施例与实施例1的区别在于:箱体1的左侧壁固定连接有电动推杆一102,电动推杆一102的右侧固定连接有齿条103;

51.横板303的前后侧均固定连接有齿轮304,齿轮304与齿条103相啮合,且横板303处于水平位置时齿条103的中垂线与齿轮103的中垂线相重合;

52.电动推杆一102带动齿条103左移,与齿条103啮合的齿轮304顺时针转动,带动横板303以转轴为轴顺时针转动,从而使称重料斗3呈现左高右低的姿态,进而使称重料斗3内的药材能够沿着称重料斗3的右侧开口滑落;

53.通过电动推杆一102带动齿条103平移具备运行平稳以及精准可控的效果,能够精准控制称重料斗3的倾斜角;

54.其中,电动推杆一102收缩的行程,等于齿轮304转动的路径长度,因此称重料斗3的倾斜角度随电动推杆一102收缩的行程决定;

55.反之电动推杆一102伸长即带动齿轮304逆时针转动,横板303带动称重料斗3逆时针转动,称重料斗3呈现右高左低的姿态,其用于进料时防止药材从称重料斗3右侧开口溢出;

56.称重料斗3的底部固定连接有四根竖向的导向柱302,四根导向柱302均为倒置的“t”字形,且四根导向柱302以重量传感器一301为中心呈环形阵列布置;

57.导向柱302相对于横板303进行竖向的滑动,四根导向柱302相互配合,实现横板303与称重料斗3相助之间平行的状态,从而保证重量传感器一301测量数据的准确,并保证称重料斗3处于稳定的工作状态;

58.同时导向柱302的倒置“t”字形设计,能够避免导向柱302与横板303分离的情况;

59.称重料斗3的上端面高于进料斗2的下端面,称重料斗3的顶部与右侧面均为敞开式设计,称重料斗3的右侧面与箱体1的右侧内壁之间间距30公分设置;

60.称重料斗3的下端面四角分别固定有四个激振器305;

61.进料斗2底部排出的药材,其常呈放射状向称重料斗3四周飞溅,而将进料斗2设置为嵌入称重料斗3内部的设计,缩短了原料从进料斗2掉落至称重料斗3时的距离,有助于降低药材飞溅的情况,同时更不容易使药材被称重料斗3反弹至空中;

62.而四个激振器305的工作进一步使药材在称重料斗3中均匀分布,避免药材之间相互黏连,也避免药材与称重料斗3黏连;

63.称重料斗3的内部底端开设有四个以进料斗2的中轴线为中心环形阵列的螺纹孔,螺纹孔的上方贴合有滑块306,滑块306为圆环状,滑块306的内部贯穿设置有竖杆307;

64.竖杆307从上往下依次贯穿滑块306与称重料斗3的底侧壁,并延伸至称重料斗3的下方2公分处;

65.竖杆307延伸至称重料斗3外侧的一端外侧开设有螺纹,并嵌套设置有与之匹配的螺母;

66.竖杆307分为上下两段,上段为圆锥体,下段为圆柱体,上段圆锥体的直径与滑块一306的直径相同,下段圆柱体的直径为1公分,滑块一306内径为4公分;

67.竖杆307与螺纹孔的配合实现灵活组装,同时滑块一306与竖杆307同心设置,滑块

一306与竖杆307之间设置有1.5公分的间距,激振器305工作时产生的振动力传递至竖杆307与滑块一306上;

68.而将滑块一306与竖杆307绕进料斗2的出料口轴线布置,能够集中对药材施加激振力,促使其均匀分散于称重料斗3内部;

69.箱体1的内部右下角固定连接有支撑板104,支撑板104的顶部四角固定安装有四个重量传感器二105;

70.重量传感器二105的顶部固定连接有出料斗4,出料斗4的前后侧壁与出料斗4底侧内壁之间的夹角为110度;

71.当称重料斗3顺时针转动时,称重料斗3内的药材在自身重力的作用下沿称重料斗3右侧开口滑落,掉入出料斗4内部,通过重量传感器二105进行测定,在重量传感器二105测定重量即将达到所需阈值时,适时调配电动推杆一102右移,减小称重料斗3的倾斜角,进而达到减少原料从称重料斗3内掉落的情况;

72.上述过程中,重量传感器二105仍在实时测定出料斗4内原料的重量,因而称重料斗3的倾斜角处于实时修正的过程中,最终在出料斗4内药材的重量达到所需的阈值时,称重料斗3恰好恢复原位且不再掉落药材至出料斗4内;

73.其中,将出料斗4的前后侧壁与底侧内壁的夹角设置为钝角,能够更好的接住称重料斗3掉落的药材,避免药材被反弹至出料斗4外侧;

74.出料斗4的左侧嵌入设置有电动推杆二401,电动推杆二401贯穿出料斗4左侧壁的一端固定连接有压块402,压块402的右侧开设有滑槽;

75.压块402外侧滑槽的内部嵌入设置有滑块二403,滑块二403的另一侧固定连接有推板5,推板5与出料斗4的三侧内壁相贴合;

76.在出料斗4内的药材出现过多的情况下,电动推杆二401伸长带动压块402向出料斗4右侧出料口移动,随着推板5的右移,推板5逐渐将出料斗4内的药材推出出料斗4;

77.至出料斗4排出所需药材的重量之后,电动推杆二401带动推板5回位,进而做到精确发药;

78.推板5分为上下两段,下段垂直设置于出料斗4的内部,上段倾斜20度设置于出料斗4上方位置;

79.出料斗4的宽度为50公分,出料斗4向右贯穿箱体1的右侧内壁设置;

80.推板5的上段用于给药材进行导向,避免药材落入推板5与出料斗4左侧壁之间的缝隙当中,从而保障推板5工作时能够完全将出料斗4内部的药材推出;

81.压块402外侧滑槽的内部嵌入设置有弹簧404,弹簧404的顶部嵌入设置有倒“t”形状的定位螺栓405,定位螺栓405的上端面直径大于弹簧404的弹簧圈直径;

82.定位螺栓405贯穿滑块二403的一端螺纹连接于压块402内部;

83.滑块二403相对于压块402之间处于相对滑动的状态,而弹簧404对滑块二403施加压力,使推板5下端面紧密贴合于出料斗4的底侧内壁,减少药材积存于推板5与出料斗4之间的缝隙中;

84.同时定位螺栓405与压块402螺纹连接,滑块二403与定位螺栓405滑动连接,定位螺栓405将滑块二403与推板5限位于压块402的一侧,能够有效防止推板5与弹簧404出现倾斜的情况;

85.其中:箱体1的正面左侧铰接有前盖106,箱体1的正面右侧固定连接有控制箱107;

86.前盖106通过螺栓与箱体1锚固为一体,可拆卸式设计便于维修箱体1内部元件;

87.同时电动推杆一102、重量传感器二105、控制箱107、重量传感器一301、激振器305与电动推杆二401均设置有与之匹配的电源,电动推杆一102、重量传感器二105、重量传感器一301、激振器305与电动推杆二401的信号接收端均与控制箱107的信号发射端信号连接,控制箱107是用于装置整体电子单元实现智能控制的单元。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1