一种实现半终粉粉磨用的多级内循环系统的制作方法

1.本发明涉及水泥生产技术领域,特别涉及一种实现半终粉粉磨用的多级内循环系统。

背景技术:

2.我国是水泥生产大国,水泥粉磨技术直接影响着水泥工业振兴和发展,粉磨电耗占水泥生产总电耗的65%-75%,粉磨成本占水泥生产总成本的35%左右,在能源日趋紧张的今天,降低水泥电耗是水泥企业的发展方向。

3.市场上有多种规格与结构不同的粉磨系统,包含的结构都有各自的差别。有关文献也公开了各种选粉机的结构与特征,但这类粉磨系统大多不具备多级分离选粉功能,仅简单的一次(一级)分离成品(粒径合格的粉末)和非成品(粒径合格的粉末),且其成品性能不能随产品需求而进行灵活调节。

技术实现要素:

4.本发明提供一种实现半终粉粉磨用的多级内循环系统,以解决上述背景技术中提出的:现有的粉磨系统不具备多级分离选粉功能,仅简单的一次分离成品(粒径合格的粉末)和非成品(粒径合格的粉末)的技术问题。

5.为解决上述技术问题,本发明公开了一种一种实现半终粉粉磨用的多级内循环系统,包括第一筛选模块和第二筛选模块,第一筛选模块的三个出料端分别与成品入库模块、辊压机模块、水泥磨模块连通,所述辊压机模块的出料端接通第一筛选模块的入料端;所述水泥磨模块的出料端接通第二筛选模块的入料端,第二筛选模块的两个出料端与水泥磨模块的入料端和成品入库模块的入料端连通。

6.优选的,所述辊压机模块的入料端接通上料模块,所述第一筛选模块的三个出料端分别为成品出料端、半终粉出料端和粗粉出料端,所述成品出料端与成品入库模块连通,所述半终粉出料端与水泥磨模块连通,所述粗粉出料端与辊压机模块连通。

7.优选的,所述水泥磨模块将半终粉出料端的半终粉研磨后,输送至第二筛选模块,通过第二筛选模块的筛选后,合格粉末进入成品入库模块,不合格粉末再次输出至水泥磨模块进行研磨。

8.优选的,所述辊压机模块的出料端通过提升机构接通第一筛选模块的入料端;所述水泥磨模块的出料端通过提升机构接通第二筛选模块的入料端。

9.优选的,所述第一筛选模块包括有:选粉机,所述选粉机包括:机体外壳,所述机体外壳上端固定设有驱动装置,所述机体外壳下部设为漏斗型,且机体外壳下端设有粗粉出料端。

10.优选的,所述机体外壳上表面设有入料口,所述入料口下端连通入料腔,所述入料腔下端连通整流转子;

11.驱动转轴,所述驱动转轴竖直设置在机体外壳中心位置,且所述驱动转轴上端延

伸出机体外壳;

12.套筒,所述套筒转动套接在驱动转轴上,所述套筒上端延伸出机体外壳,所述驱动转轴延伸出套筒,所述驱动转轴和套筒均由所述驱动装置驱动旋转;

13.所述整流转子安装在套筒上,所述整流转子下端设有三通分料锥;

14.导向叶片,所述导向叶片设置在整流转子周侧;

15.固定架,所述固定架设为漏斗形,且固定架套接在三通分料锥外侧,所述固定架上端连接导向叶片;

16.出料盘,所述出料盘固定设置在驱动转轴上,且所述出料盘上端连通三通分料锥;

17.所述三通分料锥上端连通整流转子,所述出料盘下端连通有半终粉管,且所述半终粉管下端设有半终粉出料端;

18.若干旋风筒,沿着机体外壳周侧间隔布置,且所述旋风筒下端设有成品出料端,所述旋风筒顶部与机体外壳周侧顶部的终粉出口连通;

19.风机,所述风机出风端贯穿机体外壳,所述风机的进风端与各旋风筒顶端通过管道连通,所述旋风筒上设有锁风阀。

20.优选的,一种实现半终粉粉磨用的多级内循环系统,还包括检测装置,所述检测装置可拆卸设置在终粉出料端处或设置在上料模块出口处,且所述检测装置设有第一出口和第二出口。

21.优选的,所述检测装置包括装置外壳,所述装置外壳上端设有开口,所述开口与终粉出料端或上料模块出口连通;

22.驱动电机,所述驱动电机固定设于装置外壳右侧内壁上,所述驱动电机左端固定连接一根第一螺纹杆,所述第一螺纹杆上、开口的对应位置设有第一叶片;

23.盛放箱,所述盛放箱设于开口下端,且所述盛放箱内下壁呈左高右低倾斜设置,且所述盛放箱下端铰接有两组左右对称的连杆,左右相邻的所述连杆中间固定连接第一弹簧,且所述连杆靠外的一侧固定连接第二弹簧,另一端固定连接在盛放箱底部;两组所述连杆支撑在固定板上端,所述固定板左侧与装置外壳左侧内壁固定连接;

24.第七锥齿轮,所述第七锥齿轮与第一螺纹杆固定连接,且所述第七锥齿轮下端啮合第八锥齿轮,且所述第八锥齿轮下端固定连接第七转动杆,所述第七转动杆通过4根绳索与筛网的四个角连接;

25.第一键套,所述第一键套套接在第七转动杆上,且第一键套上还固定设有第一永磁体,所述第一永磁体上端固定连接第四弹簧,所述第四弹簧上端固定连接第一电磁体,所述第一电磁体固定连接在装置外壳上侧内壁;所述第一键套内设有第一键槽,在所述第七转动杆上设有第一连接键,所述连接键上下滑动连接在所述第一键槽内,且所述第一连接键与第一键槽键配合;

26.所述装置外壳右侧壁位于筛网右侧设置第一出口,所述装置外壳右侧壁下部设置第二出口。

27.优选的,所述检测装置还包括:限位箱,所述限位箱左上端与筛网卡接,右上端与筛网铰接,且所述限位箱上端与筛网贯通,且装置外壳内位于所述限位箱下端设有缓冲箱,所述缓冲箱内设有电机,所述电机的输出轴上固定连接若干第二叶片,装置外壳内位于所述缓冲箱下端设有承接板,所述承接板左高右低倾斜设置,装置外壳内位于承接板右端设

有第二出口;

28.第五锥齿轮,所述第五锥齿轮右端啮合连接第六锥齿轮,所述第六锥齿轮上端固定连接第六转动杆,且第六转动杆上部设有螺纹,且第六转动杆与第二螺纹块螺纹连接,所述第六转动杆从下到上贯穿固定板;

29.第二键套,所述第二键套套接在第六转动杆上,且第二键套上还固定设有第二永磁体,所述第二永磁体上端固定连接第三弹簧,所述第三弹簧上端固定连接第二电磁体,所述第二电磁体固定连接在固定板下端;所述第二键套内设有第二连接键,在所述第六转动杆上设有延水平方向的第二键槽,所述第二连接键连接在所述第二键槽内。

30.优选的,第一螺纹杆左端固定连接有蜗杆,所述检测装置还包括:

31.蜗轮,所述蜗轮与所述蜗杆啮合,且所述蜗轮下端中央位置固定连接第一转动杆,所述第一转动杆贯穿固定板,且所述第一转动杆上从下到上固定连接第一锥齿轮和第三锥齿轮,所述第一锥齿轮右端啮合第二锥齿轮,所述第二锥齿轮右端固定连接第二转动杆;

32.所述第二转动杆上固定连接第一带轮和第二带轮,且所述第二转动杆右侧末端固定连接扇叶;所述第一带轮上端通过皮带连接第三带轮,所述第三带轮固定连接第三转动杆,且所述第三转动杆右端固定连接扇叶;所述第二带轮下端通过皮带连接第四带轮,且所述第四带轮固定连接第四转动杆,且所述第四转动杆右端固定连接扇叶;

33.第四锥齿轮,所述第四锥齿轮左侧啮合第三锥齿轮,右侧固定连接第五转动杆,且所述第五转动杆右端固定连接第五锥齿轮;

34.所述装置外壳内设置安装腔,所述第二锥齿轮、第一锥齿轮、第三锥齿轮、第四锥齿轮均位于所述安装腔内,所述第二转动杆、第三转动杆、第四转动杆分别与所述安装腔转动连接。

附图说明

35.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。在附图中:

36.图1为本发明的流程图;

37.图2为本发明的第一筛选模块结构示意图;

38.图3为本发明的套筒和驱动转轴的结构示意图;

39.图4为本发明的检测装置结构示意图;

40.图5为本发明的检测装置的部分结构示意图;

41.图6为本发明的图4的a处放大图;

42.图7为本发明的图4的b处放大图。

43.图中:1、第一筛选模块;2、第二筛选模块;3、成品入库模块;4、水泥磨模块;5、辊压机模块;6、上料模块;101、第一入料端;102、终粉出料端;103、半终粉出料端;104、粗粉出料端;105、整流转子;106、导向叶片;107、旋风筒;108、出料盘;109、半终粉管;110、管道;111、风机;112、选粉机;113、机体外壳;114、驱动装置;115、三通分料锥;117、入料腔;118、锁风阀;119、套筒;120驱动套筒;121、固定架;7、检测装置;701、第一出口;702、第二出口;703、装置外壳;704、第七锥齿轮;705、第八锥齿轮;706、驱动电机;707、螺纹块;708、绳索;709、筛网;710、限位箱;712、缓冲箱;713、第二叶片;714、电机;715、承接板;716、第二转动杆;

717、第四转动杆;718、第四带轮;719、第二带轮;720、第一带轮;721、第二锥齿轮;722、第一锥齿轮;723、第三带轮;724、第三锥齿轮;725、第四锥齿轮;726、固定板;727、第一转动杆;728、连杆;729、第二弹簧;730、盛放箱;731、蜗轮;732、第一叶片;733、开口;734、第一螺纹杆;735、第二螺纹块;736、第六转动杆;737、第二键套;738、第六锥齿轮;739、第五锥齿轮;740、第五转动杆;741、第二永磁体;742、第三弹簧;743、第二电磁体;744、第一弹簧;745、第三转动杆;746、第一电磁体;747、第四弹簧;748、第一永磁体;749、第一键套;750、第七转动杆。

具体实施方式

44.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

45.另外,各个实施例之间的技术方案以及技术特征可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本发明要求的保护范围之内。

46.实施例1:

47.本发明实施例提供了一种实现半终粉粉磨用的多级内循环系统,如图1所示,包括第一筛选模块1和第二筛选模块2,第一筛选模块1的三个出料端分别与成品入库模块3、辊压机模块5、水泥磨模块4连通,所述辊压机模块5的出料端接通第一筛选模块1的入料端;所述水泥磨模块4的出料端接通第二筛选模块2的入料端,第二筛选模块2的两个出料端与水泥磨模块4的入料端和成品入库模块3的入料端连通。

48.其中,优选的,所述辊压机模块5的入料端接通上料模块6,所述第一筛选模块1的三个出料端分别为成品出料端102、半终粉出料端103和粗粉出料端104,所述成品出料端102与成品入库模块3连通,所述半终粉出料端103与水泥磨模块4连通,所述粗粉出料端104与辊压机模块5连通。

49.其中,优选的,所述水泥磨模块4将半终粉出料端103的半终粉研磨后,输送至第二筛选模块2,通过第二筛选模块2的筛选后,合格粉末进入成品入库模块3,不合格粉末再次输出至水泥磨模块4进行研磨。

50.其中,优选的,所述辊压机模块5的出料端通过提升机构(可参见现有提升式上料设备)接通第一筛选模块1的入料端;所述水泥磨模块4的出料端通过提升机构接通第二筛选模块2的入料端。

51.上述技术方案的工作原理为:上料模块6将原料输入辊压机模块5中,经过辊压机模块5的挤压粉碎后进入第一筛选模块1中,再经过第一筛选模块1的分选后,合格的粉末输送至成品入库模块3,粗粉输送至辊压机模块5中,再次进行上述流程;半终粉输送至水泥磨模块4中,进行粉碎研磨,然后将粉末输送至第二筛选模块2中,通过第二筛选模块2的分选,合格的粉末(粒径合格的粉末)输送至成品入库模块3,不合格的再次输送至水泥磨模块4中,进行粉碎研磨,而后再次重复上述步骤即可。

52.上述技术方案的有益效果为:通过多组模块以及多级粉选的结合,有效的使得原

料的粉碎变的更彻底的同时,更能适应大规模生产的需求,更便于保证筛选出合格的粉末。

53.实施例2

54.在上述实施例1的基础上,如图2-3所示,选粉机112,所述选粉机112包括:机体外壳113,所述机体外壳113上端固定设有驱动装置114,所述机体外壳113下部设为漏斗型,且机体外壳113下端设有粗粉出料端104。

55.其中,优选的,所述机体外壳113上表面设有入料口101,所述入料口101下端连通入料腔117,所述入料腔117下端连通整流转子105;

56.驱动转轴120,所述驱动转轴120竖直设置在机体外壳113中心位置,且所述驱动转轴120上端延伸出机体外壳113;

57.套筒119,所述套筒119转动套接在驱动转轴120上,所述套筒119上端延伸出机体外壳113,所述驱动转轴120延伸出套筒119,所述驱动转轴120和套筒119均由所述驱动装置114驱动旋转;

58.所述整流转子105安装在套筒119上,所述整流转子105下端设有三通分料锥115;

59.导向叶片106,所述导向叶片106设置在整流转子105周侧;

60.固定架121,所述固定架121设为漏斗形,且固定架121套接在三通分料锥115外侧,所述固定架121上端连接导向叶片106;

61.出料盘108,所述出料盘108固定设置在驱动转轴120上,且所述出料盘108上端连通三通分料锥115;

62.所述三通分料锥115上端连通整流转子105,所述出料盘108下端连通有半终粉管109,且所述半终粉管109下端设有半终粉出料端103;

63.若干旋风筒107,沿着机体外壳113周侧间隔布置,且所述旋风筒107下端设有成品出料端102,所述旋风筒107顶部与机体外壳113周侧顶部的终粉出口连通;

64.风机111,所述风机111出风端贯穿机体外壳113,所述风机111的进风端与各旋风筒107顶端通过管道连通,所述旋风筒107上设有锁风阀118。

65.其中,选粉机结构可参考申请人已申请的现有技术cn 112354703 b、cn 112354661 a和cn 112090761 b。

66.上述技术方案的工作原理为:原料通过入料口101进入机体外壳113内,之后原料通过入料腔117、整流转子105和三通分料堆115落在出料盘108上,出料盘108均匀撒料;启动驱动装置104,带动出料盘108旋转将原料打散,启动风机111,风机111会在机体外壳113内形成一个向上的气流,较重的粗粉会在重力作用下从机体外壳113内的粗粉出料端104流出,在风力作用下,而较轻的半终粉和成品会向上运动,通过导向叶片106击打在整流转子105上,整流转子105在套筒119的带动下,在其四周产生涡流,并击打粒径较小的不合格半终粉,此时,粒径合格的终粉在涡流和上升气流作用下经过终粉出口送入旋风筒107内,粒径不合格的半终粉自固定架121内壁滑落,并穿过出料盘108中心位置收集到半终粉管109中。

67.辊压机模块5收集粗粉出料端104排出的粒径较大的不合格粗粉进行挤压破碎后,并回归到机体外壳113内进行二次选粉;

68.水泥磨模块4收集自中半终粉管109排出的半终粉,送风机66进风端通过管路与各旋风筒65顶端连接,从而实现送风机66的送风内循环,减少噪音,驱动装置带动套筒119和

驱动转轴120以不同方向进行转动。

69.上述技术方案的有益效果为:该选粉机充分吸收了涡流选粉机和转子选粉机两者的技术优点,突破了常规选粉机“二分离”理论,成功的将原料“一分为三”(成品、半终粉、粗粉),有效的提高了选粉效率,性能稳定可靠。

70.实施例3

71.在实施例1的基础上,如图4-6所示,所述的一种实现半终粉粉磨用的多级内循环系统还包括检测装置7,所述检测装置7可拆卸设置在终粉出料端102处或设置在上料模块6出口处,且所述检测装置7设有第一出口701和第二出口702;当设置在终粉出料端102处,第一出口701与水泥磨模块4连通,第二出口702与成品入库模块3连通;当设置在上料模块6出口处,第一出口701与辊压机模块5连通,第二出口702与第一筛选模块1连通;

72.其中,优选的,所述检测装置7包括装置外壳703,所述装置外壳703上端设有开口733,所述开口733与终粉出料端102或上料模块6出口连通;

73.驱动电机706,所述驱动电机706固定设于装置外壳703右侧内壁上,所述驱动电机706左端固定连接一根第一螺纹杆734,所述第一螺纹杆734上、开口733的对应位置设有第一叶片732;

74.盛放箱730,所述盛放箱730设于开口733下端,且所述盛放箱730内下壁呈左高右低倾斜设置,且所述盛放箱730下端铰接有两组左右对称的连杆728,左右相邻的所述连杆728中间固定连接第一弹簧744,且所述连杆728靠外的一侧固定连接第二弹簧729,另一端固定连接在盛放箱730底部;两组所述连杆728支撑在固定板726上端(具体的,连杆728下端设置滑块,所述滑块滑动连接在所述固定板726上端),所述固定板726左侧与装置外壳703左侧内壁固定连接;

75.第七锥齿轮704,所述第七锥齿轮704与第一螺纹杆734固定连接,且所述第七锥齿轮704下端啮合第八锥齿轮705,且所述第八锥齿轮705下端固定连接第七转动杆750,所述第七转动杆750通过4根绳索708与筛网709的四个角连接;

76.第一键套749,所述第一键套749套接在第七转动杆750上,且第一键套749上还固定设有第一永磁体748,所述第一永磁体748上端固定连接第四弹簧747,所述第四弹簧747上端固定连接第一电磁体746,所述第一电磁体746固定连接在装置外壳703上侧内壁;所述第一键套749内设有第一键槽,在所述第七转动杆750上设有第一连接键,所述连接键上下滑动连接在所述第一键槽内,且所述第一连接键与第一键槽键配合;

77.所述装置外壳703右侧壁位于筛网709右侧设置第一出口701,所述装置外壳703右侧壁下部设置第二出口702。

78.其中,优选的,所述检测装置7还包括:限位箱710,所述限位箱710左上端与筛网709卡接,右上端与筛网709铰接,且所述限位箱710上端与筛网709贯通,且装置外壳703内位于所述限位箱710下端设有缓冲箱712,所述缓冲箱712内设有电机714,所述电机714的输出轴上固定连接若干第二叶片713,装置外壳703内位于所述缓冲箱712下端设有承接板715,所述承接板715左高右低倾斜设置,装置外壳703内位于承接板715右端设有第二出口702;

79.第五锥齿轮739,所述第五锥齿轮739右端啮合连接第六锥齿轮738,所述第六锥齿轮738上端固定连接第六转动杆736,且第六转动杆736上部设有螺纹,且第六转动杆736与

第二螺纹块735螺纹连接,所述第六转动杆736从下到上贯穿固定板726;

80.第二键套737,所述第二键套737套接在第六转动杆736上,且第二键套737上还固定设有第二永磁体741,所述第二永磁体741上端固定连接第三弹簧742,所述第三弹簧742上端固定连接第二电磁体743,所述第二电磁体743固定连接在固定板726下端;所述第二键套737内设有第二连接键,在所述第六转动杆736上设有延水平方向的第二键槽,所述第二连接键连接在所述第二键槽内。

81.该检测装置可用于检测成品入库模块3的成品;也可用于在入料模块处设置进行一次检测,合格的进入第一筛选模块1,不合格的再次进入辊压机模块5。

82.上述技术方案的工作原理为:启动驱动电机706,第一螺纹杆734开始旋转,带动第一叶片732旋转,物料从开口733进入装置外壳703内,通过第一叶片732的打散,缓慢落到盛放箱730内,第一弹簧744拉伸,两个连杆728向外侧偏转,第二弹簧729压缩,当物料不断增加后,会随着斜面逐渐滑落至筛网709上;第一螺纹杆734带动第七锥齿轮704转动,启动第一电磁体746,吸引第一永磁体748,第四弹簧747压缩,带动第一键套749、第七转动杆750向上移动,此时第七锥齿轮704与第八锥齿轮705啮合,带动第八锥齿轮705旋转,第八锥齿轮705通过绳索708带动筛网709进行旋转,使物料落入限位箱710内,相对较为大的颗粒留在筛网709上;物料通过限位箱710后,落入缓冲箱712内,电机714带动第二叶片713旋转,会使物料缓慢下落至承接板715上后,从第二出口702排出;

83.第五锥齿轮739带动第六锥齿轮738旋转,带动第六转动杆736旋转,带动第二螺纹块735向上运动,推动筛网709左侧与限位箱710分开,向右上方偏转,筛网709上的物料从第一出口701流出。初始状态下,启动第二电磁体743,电磁体743吸引第二永磁体741,带动第六锥齿轮738离开与第五锥齿轮739啮合位置,一段时间后,第一电磁体746断电,第八锥齿轮705离开第七锥齿轮704啮合位置,筛网709不再移动,第二电磁体743断电,第六锥齿轮738与第五锥齿轮739啮合即可完成物料从第一出口701流出的步骤。

84.上述技术方案的有益效果为:通过设置筛网709,以及筛网709的转动,可以有效的避免当选粉机出现异常情况,加快筛选通过设置第一叶片732和第二叶片713,可以有效的使得物料缓慢下落,以及对物料进行分散,不会因局部物料过重导致的装置损坏的情况,通过设置第二螺纹块735,可以更加方便的将筛网709推开,使得少量半终粉从第一出口701流出,提高了装置的实用性和有效性。

85.实施例4

86.在实施例3的基础上,如图4-6所示,第一螺纹杆734左端固定连接有蜗杆,所述检测装置7还包括:

87.蜗轮731,所述蜗轮731与所述蜗杆啮合,且所述蜗轮731下端中央位置固定连接第一转动杆727,所述第一转动杆727贯穿固定板726,且所述第一转动杆727上从下到上固定连接第一锥齿轮722和第三锥齿轮724,所述第一锥齿轮722右端啮合第二锥齿轮721,所述第二锥齿轮721右端固定连接第二转动杆716;

88.所述第二转动杆716上固定连接第一带轮720和第二带轮719,且所述第二转动杆716右侧末端固定连接扇叶;所述第一带轮720上端通过皮带连接第三带轮723,所述第三带轮723固定连接第三转动杆745,且所述第三转动杆745右端固定连接扇叶;所述第二带轮719下端通过皮带连接第四带轮718,且所述第四带轮718固定连接第四转动杆717,且所述

第四转动杆717右端固定连接扇叶;

89.第四锥齿轮725,所述第四锥齿轮725左侧啮合第三锥齿轮724,右侧固定连接第五转动杆740,且所述第五转动杆740右端固定连接第五锥齿轮739;

90.所述装置外壳703内设置安装腔,所述第二锥齿轮721、第一锥齿轮722、第三锥齿轮724、第四锥齿轮725均位于所述安装腔内,所述第二转动杆716、第三转动杆745、第四转动杆717分别与所述安装腔转动连接。

91.上述技术方案的工作原理为:第一螺纹杆734带动蜗杆旋转,带动蜗轮731旋转,蜗轮731带动第一转动杆727旋转,带动第一锥齿轮722、第三锥齿轮724旋转,第一锥齿轮722带动第二锥齿轮721旋转,第二锥齿轮721带动第二转动杆716旋转,带动第二转动杆716上的扇叶旋转出风吹向缓冲箱712,第二转动杆716上的第二带轮719通过皮带带动第四带轮718上的第四转动杆717旋转,带动第四转动杆717上的扇叶旋转出风吹向缓冲箱712,第二带轮719上的第一带轮720带动第三带轮723上的第三转动杆745旋转,带动扇叶旋转出风吹向缓冲箱712。

92.上述技术方案的有益效果为:通过设置若干扇叶,可以有效的将限位箱710内落下的粉尘吹向右侧,减缓装置外壳703内的粉尘逸散,提高了装置功能性和有效性。

93.实施例5

94.在上述实施例1的基础上,所述一种实现半终粉粉磨用的多级内循环系统还包括:

95.第一质量流量计、第二质量流量计、第三质量流量计、第四质量流量计:第一质量流量计安装在第一筛选模块的成品出料端102内壁,第二质量流量计安装在半终粉出料端口103内壁,第三质量流量计安装在粗粉出料端104内壁,第四质量流量计安装在第一入料端口101内壁,用于检测其所在处单位时间内所通过的物料质量;(所述质量流量计的安装位置及方法可参考cn201921451554或cn201921831105)

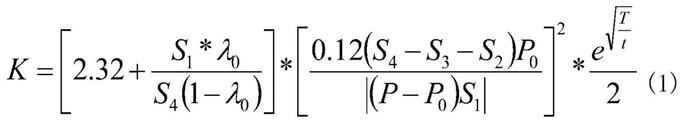

96.控制器、报警器分别安装在第一筛选模块1内,所述控制器与所述质量流量计和报警器电连接,所述控制器基于所述质量流量计控制所述报警器工作,包括:

97.步骤1:基于质量流量计和公式(1)计算第一筛选模块的生产系数:

[0098][0099]

其中,k为第一筛选模块的生产系数,s1为第一质量流量计检测值;λ0为震荡电机的机械效率;t为单位质量的粉末通过第二过滤网的理论时间;s4为第四质量流量计检测值;s3为第三质量流量计检测值;s2为第二质量流量计检测值;p0为第二过滤网的孔径;p为预设的半终粉粉末的理论直径;t为单位时间;e为自然常数。

[0100]

步骤2:基于公式(2)和第一筛选模块的生产系数计算第一筛选模块的实际生产效率:

[0101][0102]

其中,n为第一筛选模块的实际生产效率,e为自然常数;k为第一筛选模块的生产

系数;p0为第二过滤网的孔径;p为预设的半终粉粉末的理论直径;λ0为震荡电机的机械效率;s1为第一质量流量计检测值;s4为第四质量流量计检测值;ln为自然对数;t为单位质量的粉末通过第二过滤网的理论时间;t为单位时间。

[0103]

步骤3:比较公式(2)计算的所述第一筛选模块的实际生产效率与预设生产效率,当公式(2)计算的所述实际生产效率小于预设生产效率时,所述控制器控制报警器报警。

[0104]

式中考虑用于表示第一筛选模块的生产系数的计算系数;用于表示基于成品出料端、半终粉出料端、粗粉出料端以及第一入料端单位时间内通过的物料质量;第二过滤网的孔径;预设的半终粉粉末的理论直径;这些尺寸对生产系数的影响,设置的对生产系数的修正系数;为时间对生产系数的影响系数;

[0105]

而公式2中的为基于成品出料端、上料端单位时间内通过的物料质量和生产系数以及工作时间对生产效率的计算效率;为生产效率的修正系数。

[0106]

假设为第一质量流量计检测值s1=40t/h;震荡电机的机械效率λ0=86%;单位质量的粉末通过第二过滤网的理论时间t=0.012h;为第四质量流量计检测值s4=14.9t/h;第三质量流量计检测值s3=7.9t/h;为第二质量流量计检测值s2=6.9t/h;第二过滤网的孔径p0=0.01mm;预设的半终粉粉末的理论直径p=0.008mm;单位时间t=0.5h;自然常数e=2.72。则通过上述可计算得到第一筛选模块的生产系数k=1.33(取小数点后两位),第一筛选模块的实际生产效率n=89.23%。

[0107]

当计算得到的所述实际生产效率小于预设生产效率80%时,所述控制器控制报警器报警。

[0108]

上述技术方案的工作原理和有益效果为;先利用公式(1)计算第一筛选模块的生产系数k,然后利用公式(2)计算第一筛选模块的实际生产效率n,控制器第一筛选模块的实际生产效率n与预设生产效率进行对比,当第一筛选模块的实际生产效率大于预设生产效率80%时,此装置可以正常工作,当第一筛选模块的实际生产效率小于预设生产效率80%时,控制器通过控制报警器来报警,提示人员此装置异常,及时检测装置某处可能出现的问题。当再次通电时,控制器接通第一质量流量计、第二质量流量计、第三质量流量计、第四质量流量计,报警器并重新开始工作,进行实时检测。且通过设置报警器来实现异常报警并提醒人员检查问题,能有效的保护人员和财产不受损失,达到了安全保护的目的。

[0109]

显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1