一种工业高温废气净化塔的制作方法

1.本发明涉及废气净化塔技术领域,特别涉及一种工业高温废气净化塔。

背景技术:

2.工业废气指企业厂区内燃料燃烧和生产工艺过程中产生的各种排入空气的含有污染物气体的总称,废气净化塔是用来处理工业废气的设备,以实现吸收废气中的有害物质,废气净化塔按气液相接触形态分为三类,第一类是气体以气泡形态分散在液相中的板式塔、鼓泡吸收塔、搅拌鼓泡吸收塔;第二类是液体以液滴状分散在气相中的喷射器、文氏管、喷雾塔;第三类为液体以膜状运动与气相进行接触的填料吸收塔和降膜吸收塔,而工业高温废气净化处理中最常用的就是填料塔,填料塔的工作原理是喷淋水从上往下喷,使填料层的表面湿润,在填料层中把废气中溶于水的成分吸收掉,然后再把水中吸收的成分除掉,但是填料塔在净化工业高温废气的过程中常常会发生以下问题:

3.1、常见的填料塔内的填料层都是静止状态且层层堆叠在一起的,使得填料层内的净化材料与废气的接触面积较小,也使得喷淋层喷出的水渗透填料层的速率较慢,且不够均匀,从而使得填料层内的净化材料对废气中能够溶于水的成分吸收地不够全面彻底,使得净化效果不强;

4.2、传统的喷淋层的水采用的都是常温状态的水,在对高温工业废气进行净化降温时时,降温速率较慢,容易使得高温工业废气在出塔时温度还是较高,且传统的喷淋需要一直不断地对填料层表面喷射水,故需要耗费大量的水,成本较高。

技术实现要素:

5.为了解决上述技术问题,本发明提供一种工业高温废气净化塔,包括净化塔主体和净化装置,所述的净化塔主体包括安装底座、循环水箱、净化炉、进气口、填料口和出气管,安装底座的下端与已有地面相连,安装底座的上端由下至上依次安装有循环水箱、净化炉和出气管,净化炉的侧壁开设有两个填料口,净化炉的下端开设有进气口,且净化炉内部设置有净化装置。

6.所述的净化装置包括隔板、转动柱、电机、第一承托板、第二承托板、搅拌杆、喷水头、循环水管、分流管、循环泵和挡板,隔板固定安装在净化炉内,隔板的中部转动连接有转动柱,转动柱的下端安装有电机,电机的下端与净化炉的内底壁相连,转动柱的外壁转动连接有第一承托板和第二承托板,第一承托板与第二承托板分别位于隔板的上下两侧,第一承托板与第二承托板上均开设有若干通气孔,第一承托板与第二承托板的上方均设置有搅拌杆,搅拌杆与转动柱的外壁相连且搅拌杆沿转动柱的外壁均匀分布,搅拌杆与转动柱的内部均开设有空腔且互通,且搅拌杆的下端均匀安装有若干喷水头,转动柱的内部转动连接有循环水管,循环水管的外壁上下对称安装分流管,循环水管远离转动柱的一端贯穿净化炉的内壁并连接有循环泵,循环泵与循环水箱相连,且转动柱的内部安装有挡板,挡板位于两个分流管之间,且挡板与循环水管转动配合,隔板可将净化炉的内部空间分隔成两个

反应室,然后可通过填料口向两个反应室内堆填净化材料,净化材料堆填完毕后将填料口封闭,然后启动循环泵,循环泵将循环水箱内的水通过循环水管和分流管送入转动柱内部,然后再流入搅拌杆内部并从喷水头处喷出,同时启动电机,使电机带动转动柱旋转,转动柱带动搅拌杆同步旋转,搅拌杆带动喷水管进行同步旋转,从而可实现对净化材料进行搅拌的同时对净化材料进行喷水的的功能,替代了传统的喷淋方式,增大了水在净化材料上的覆盖面积,加快了水在填料层中的渗透速率,同时提高了水与净化材料之间的混合均匀程度,从而可使得填料层内的净化材料对废气中能够溶于水的成分全面彻底地吸收,增强了净化效果,提高了净化废气的效率,第一承托板与第二承托板可对净化材料进行支撑,透气孔能够便于废气通过,挡板与分流管可保证转动柱内部上下两个部分的水流量相等。

7.优选技术方案一:所述的转动柱的上方设置有圆台,圆台的外壁与净化炉内壁相连,圆台的底部开设有若干透气孔,圆台的上端开设有圆形槽,圆形槽与透气孔互通,且圆形槽内滑动连接有圆形板,圆形板的下端通过弹簧连接有海绵板,海绵板与圆形板上均开设有若干圆形孔,海绵板上的圆形孔与圆形板上的数量相等且交错分布,圆形板的上端安装有气缸,气缸通过固定座与圆台相连,当工业废气经过净化装置净化并上升时,海绵板可对废气中的水分进行吸收并进一步地对废气中的灰尘等杂质进行粘附,以增强净化效果,当海绵板吸附一定的水分后,可启动气缸,使气缸向下推动圆形板,圆形板向下推动海绵板,当海绵板与圆台的内底壁接触时,圆形板继续向下推动海绵板,可对海绵板进行挤压,将其吸附的水分挤压出来,以便海绵板继续对后续的废气进行水分吸附。

8.优选技术方案二:所述的循环水箱的内部安装有冷凝管,通过外接电源使冷凝管对循环水箱内部的水进行快速冷却降温,使循环水箱内的水达到低温但不结冰的状态,冷却后的水通过循环泵、循环水管、搅拌杆与喷水头之间的配合,使低温水与净化材料混合,在废气通过净化材料时便可以实现对废气进行快速冷却,增强了降温效果和速率。

9.优选技术方案三:所述的净化炉由第一炉体和第二炉体构成,第一炉体位于第二炉体的上端,且第一炉体的直径小于第二炉体,隔板位于第一炉体与第二炉体的连接处,第一炉体与第二炉体的尺寸设计可减缓废气在净化炉内的上升速度,从而可使得废气能够被充分净化。

10.优选技术方案四:所述的隔板的上端开设有若干通孔,通孔的上端连接有蛇形管道,蛇形管道的上端不与第一承托板接触,蛇形管道可减缓废气的上升速度,能够延长废气在净化炉内的滞留时间。

11.优选技术方案五:所述的圆形板的下端安装有短柱,短柱与透气孔一一对应,且短柱的下端贯穿海绵板,当海绵板与圆台接触并挤压时,短柱可将透气孔堵塞起来,从而可避免海绵板中挤压出来的废水从透气孔处流落至净化装置上以及净化材料上而对净化材料造成污染的情形。

12.优选技术方案六:所述的圆台的底部前后对称开设有通水口,通水口处安装有通水管,通水管贯穿第一炉体的内壁并连接有废水箱,废水箱与安装底座相连且与循环水箱相连,废水箱与循环水箱上均开设有通槽,相互靠近的两个通槽之间转动安装有阀门,两个通水口之间设置导流槽,导流槽开设于圆台的内底壁,且导流槽的左右两端均连通有若干矩形槽,导流槽、矩形槽可使得圆台在与海绵板接触时依然能够留存有空间,从而可便于海绵板上挤出的水流入通水口处,阀门可将废水箱内的杂质与循环水箱隔离开,待废水箱内

的废水中的杂质沉淀后通过人工方式捞出,然后通过人工方式打开阀门,使废水箱内的水进入循环水箱11内,可达到水资源循环利用的效果,同时还能保证循环水箱内水的质量,以免堵塞管道。

13.优选技术方案七:所述的出气管呈类l型结构,且出气管内安装有网格板,类l型结构可避免雨水掉入净化炉内,网格板可防止虫类和鸟类进入净化炉内部。

14.优选技术方案八:所述的第二承托板的下方设置有接水盘,接水盘的下端安装有排水管,排水管与废水箱相连,接水盘可承接净化炉内多余的且粘附有废气杂质的水,排水管可将接水盘内的废水及时地排放至废水箱内,以免废水对净化炉造成二次污染而影响后续的净化效果。

15.本发明的有益效果在于:

16.1、本发明设置的净化装置可对填料层的净化材料进行搅拌,同时还能够对净化材料喷水,替代了传统的喷淋方式,增大了水在净化材料上的覆盖面积,加快了水在填料层中的渗透速率,同时提高了水与净化材料之间的混合均匀程度,从而可使得填料层内的净化材料对废气中能够溶于水的成分全面彻底地吸收,增强了净化效果;

17.2、本发明的冷凝管可对循环水箱内部的水进行快速冷却降温,使循环水箱内的水达到低温但不结冰的状态,冷却后的水通过循环泵、循环水管、搅拌杆与喷水头之间的配合,使低温水与净化材料混合,在废气通过净化材料时便可以实现对废气进行快速冷却,增强了降温效果和速率;

18.3、本发明可在填料层完全湿润且与低温水充分混合后,暂停对填料层进行喷水,待废气穿过湿润地填料层后再次对填料层进行喷水,可实现对填料层进行清洗,以便填料层继续保持吸附和降温功能,同时也节省了水资源利用成本;

19.4、本发明的海绵板可对废气中的水分进行吸收并进一步地对废气中的灰尘等杂质进行粘附,以增强净化效果,然后通过气缸、圆形板、海绵板与圆台之间的配合,可对海绵板进行挤压,将其吸附的水分挤压出来,以便海绵板继续对后续的废气进行水分以及粉尘吸附。

附图说明

20.下面结合附图和实施例对本发明进一步说明:

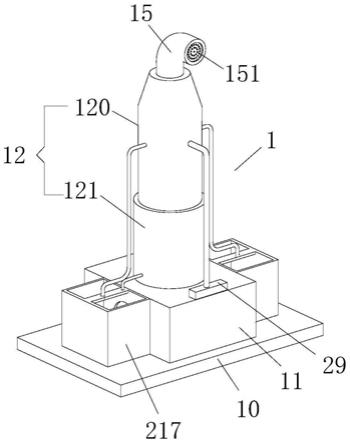

21.图1是本发明的第一立体结构示意图;

22.图2是本发明的第二立体结构示意图;

23.图3是本发明的前视图;

24.图4是本发明图3的a-a向剖视图;

25.图5是本发明的局部立体结构剖视图;

26.图6是本发明的循环水管等局部结构平面图;

27.图7是本发明的海绵板等局部结构立体图;

28.图8是本发明的圆台俯视图;

29.图9是本发明图4的x处局部结构放大图;

30.图10是本发明图4的y处局部结构放大图。

31.图中:1、净化塔主体;10、安装底座;11、循环水箱;111、冷凝管;12、净化炉;120、第

一炉体;121、第二炉体;13、进气口;14、填料口;15、出气管;151、网格板;2、净化装置;20、隔板;201、蛇形管道;21、转动柱;210、圆台;211、圆形槽;212、圆形板;213、海绵板;214、气缸;215、短柱;216、通水管;217、废水箱;218、导流槽;219、矩形槽;22、电机;23、第一承托板;24、第二承托板;241、接水盘;242、排水管;25、搅拌杆;26、喷水头;27、循环水管;28、分流管;29、循环泵;30、挡板。

具体实施方式

32.以下结合附图对本发明的实施例进行详细说明,但是本发明可以由权利要求先定和覆盖的多种不同方式实施。

33.参阅图1至图4,一种工业高温废气净化塔,包括净化塔主体1和净化装置2,所述的净化塔主体1包括安装底座10、循环水箱11、净化炉12、进气口13、填料口14和出气管15,安装底座10的下端与已有地面相连,安装底座10的上端由下至上依次安装有循环水箱11、净化炉12和出气管15,循环水箱11的内部安装有冷凝管111,净化炉12由第一炉体120和第二炉体121构成,第一炉体120位于第二炉体121的上端,且第一炉体120的直径小于第二炉体121的直径,净化炉12的侧壁开设有两个填料口14,两个填料口14分别位于第一炉体120和第二炉体121上,净化炉12的下端开设有进气口13,且净化炉12内部设置有净化装置2,出气管15呈类l型结构,且出气管15内安装有网格板151,通过外接电源使冷凝管111对循环水箱11内部的水进行快速冷却降温,使循环水箱11内的水达到低温但不结冰的状态,冷却后的低温水与净化材料混合,在废气通过净化材料时便可以实现对废气进行快速冷却,增强了降温效果和速率,第一炉体120与第二炉体121的尺寸设计可减缓废气在净化炉12内的上升速度,从而可使得废气能够被充分净化,类l型结构可避免雨水掉入净化炉12内,网格板151可防止虫类和鸟类进入净化炉12内部。

34.参阅图1、图4、图5、图6、图9和图10,所述的净化装置2包括隔板20、转动柱21、电机22、第一承托板23、第二承托板24、搅拌杆25、喷水头26、循环水管27、分流管28、循环泵29和挡板30,隔板20固定安装在净化炉12内,隔板20位于第一炉体120与第二炉体121的连接处,隔板20的中部转动连接有转动柱21,转动柱21的下端安装有电机22,电机22的下端与净化炉12的内底壁相连,转动柱21的外壁转动连接有第一承托板23和第二承托板24,第一承托板23与第二承托板24分别位于隔板20的上下两侧,隔板20的上端开设有若干通孔,通孔的上端连接有蛇形管道201,蛇形管道201的上端不与第一承托板23接触,第一承托板23与第二承托板24上均开设有若干通气孔,第一承托板23与第二承托板24的上方均设置有搅拌杆25,搅拌杆25与转动柱21的外壁相连且搅拌杆25沿转动柱21的外壁均匀分布,搅拌杆25与转动柱21的内部均开设有空腔且互通,且搅拌杆25的下端均匀安装有若干喷水头26,转动柱21的内部转动连接有循环水管27,循环水管27的外壁上下对称安装分流管28,循环水管27远离转动柱21的一端贯穿净化炉12的内壁并连接有循环泵29,循环泵29与循环水箱11相连,且转动柱21的内部安装有挡板30,挡板30位于两个分流管28之间,且挡板30与循环水管27转动配合,第二承托板24的下方设置有接水盘241,接水盘241的下端安装有排水管242,隔板20可将净化炉12的内部空间分隔成两个反应室,然后可通过填料口14向两个反应室内堆填净化材料,净化材料堆填完毕后将填料口14封闭,然后启动循环泵29,循环泵29将循环水箱11内的水通过循环水管27和分流管28送入转动柱21内部,然后再流入搅拌杆25内部并

从喷水头26处喷出,同时启动电机22,使电机22带动转动柱21旋转,转动柱21带动搅拌杆25同步旋转,搅拌杆25带动喷水管进行同步旋转,从而可实现对净化材料进行搅拌的同时对净化材料进行喷水的功能,替代了传统的喷淋方式,增大了水在净化材料上的覆盖面积,加快了水在填料层中的渗透速率,同时提高了水与净化材料之间的混合均匀程度,从而可使得填料层内的净化材料对废气中能够溶于水的成分全面彻底地吸收,增强了净化效果,提高了净化废气的效率,第一承托板23与第二承托板24可对净化材料进行支撑,透气孔能够便于废气通过,挡板30与分流管28可保证转动柱21上下两端的喷水头26能够同时喷出水,蛇形管道201可减缓废气的上升速度,能够延长废气在净化炉12内的滞留时间,填料层完全湿润且与低温水充分混合后,可暂停对填料层进行喷水,待废气穿过湿润地填料层后再次对填料层进行喷水,可实现对填料层进行清洗,以便填料层继续保持吸附和降温功能,同时也节省了水资源利用成本。

35.参阅图2、图5至图8,所述的转动柱21的上方设置有圆台210,圆台210的外壁与净化炉12内壁相连,圆台210的底部开设有若干透气孔,圆台210的上端开设有圆形槽211,圆形槽211与透气孔互通,且圆形槽211内滑动连接有圆形板212,圆形板212的下端通过弹簧连接有海绵板213,海绵板213与圆形板212上均开设有若干圆形孔,海绵板213上的圆形孔与圆形板212上的圆形孔的数量相等且交错分布,圆形板212的下端安装有短柱215,短柱215与透气孔一一对应,且短柱215的下端滑动贯穿海绵板213,圆形板212的上端安装有气缸214,气缸214通过固定座与圆台210相连,圆台210的底部前后对称开设有通水口,通水口处安装有通水管216,通水管216贯穿第一炉体120的内壁并连接有废水箱217,废水箱217与安装底座10相连且与循环水箱11相连,废水箱217与循环水箱11上均开设有通槽,相互靠近的两个通槽之间转动安装有阀门,且废水箱217与排水管242互通,两个通水口之间设置导流槽218,导流槽218开设于圆台210的内底壁,且导流槽218的左右两端均连通有若干矩形槽219,当工业废气经过净化装置2净化并上升时,海绵板213可对废气中的水分进行吸收并进一步地对废气中的灰尘等杂质进行粘附,以增强净化效果,当海绵板213吸附一定的水分后,可启动气缸214,使气缸214向下推动圆形板212,圆形板212向下推动海绵板213,当海绵板213与圆台210的内底壁接触时,圆形板212继续向下推动海绵板213,可对海绵板213进行挤压,将其吸附的水分挤压出来,以便海绵板213继续对后续的废气进行水分吸附,当海绵板213与圆台210接触并挤压时,短柱215可将透气孔堵塞起来,从而可避免海绵板213中挤压出来的废水从透气孔处流落至净化装置2上以及净化材料上而对净化材料造成污染的情形,导流槽218、矩形槽219可使得圆台210在与海绵板213接触时依然能够留存有空间,从而可便于海绵板213上挤出的水流入通水口处,接水盘241可承接净化炉12内多余的且粘附有废气杂质的水,排水管242可将接水盘241内的废水及时地排放至废水箱217内,以免废水对净化炉12造成二次污染而影响后续的净化效果,阀门可将废水箱217内的杂质与循环水箱11隔离开,待废水箱217内的废水中的杂质沉淀后通过人工方式捞出,然后通过人工方式打开阀门,使废水箱217内的水进入循环水箱11内,可达到水资源循环利用的效果,同时还能保证循环水箱11内的水的质量,以免堵塞管道。

36.工作时,隔板20将净化炉12的内部空间分隔成两个反应室,且两个反应室分别位于第一炉体120和第二炉体内121内,然后通过填料口14向两个反应室内堆填净化材料,净化材料堆填完毕后将填料口14封闭,然后通过外接电源使冷凝管111对循环水箱11内部的

水进行快速冷却降温,接着启动循环泵29,循环泵29将循环水箱11内的水通过循环水管27和分流管28送入转动柱21内部,转动柱21内部的水位到达搅拌杆25与转动柱21的相通处时,水可通过搅拌杆25内部进入喷水头26并喷出,同时启动电机22,使电机22带动转动柱21旋转,转动柱21带动搅拌杆25同步旋转,搅拌杆25带动喷水管进行同步旋转,从而可实现对净化材料进行搅拌的同时对净化材料进行喷水的的功能,替代了传统的喷淋方式,增大了水在净化材料上的覆盖面积,加快了水在填料层中的渗透速率,同时提高了水与净化材料之间的混合均匀程度,从而可使得填料层内的净化材料对废气中能够溶于水的成分全面彻底地吸收,增强了净化效果,提高了净化废气的效率,接水盘241可承接净化炉12内多余的且粘附有废气杂质的水,排水管242可将接水盘241内的废水及时地排放至废水箱217内,以免废水对净化炉12造成二次污染而影响后续的净化效果;

37.当工业废气经过净化装置2净化并上升时,海绵板213可对废气中的水分进行吸收并进一步地对废气中的灰尘等杂质进行粘附,以增强净化效果,当海绵板213吸附一定的水分后,可启动气缸214,使气缸214向下推动圆形板212,圆形板212向下推动海绵板213,当海绵板213与圆台210的内底壁接触时,圆形板212继续向下推动海绵板213,可对海绵板213进行挤压,将其吸附的水分挤压出来,以便海绵板213继续对后续的废气进行水分吸附,当海绵板213与圆台210接触并挤压时,短柱215可将透气孔堵塞起来,从而可避免海绵板213中挤压出来的废水从透气孔处流落至净化装置2上以及净化材料上而对净化材料造成污染的情形,导流槽218、矩形槽219可使得圆台210在与海绵板213接触时依然能够留存有空间,从而可便于海绵板213上挤出的水流入通水口处,进而从通水管216流入废水箱217内,废水箱217内的废水中的杂质沉淀后通过人工方式捞出,然后通过人工方式打开阀门,使废水箱217内的水进入循环水箱11内,可达到水资源循环利用的效果。

38.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1