一种蒸发式等温加氢反应方法及蒸发式等温反应系统与流程

1.本发明涉及化工领域,具体的说是一种蒸发式等温加氢反应方法及蒸发式等温反应系统。

背景技术:

2.在可降解塑料领域,pbs以其优异的可降解性能、接近pp的力学性能、优异的机械加工性能、超过100℃的耐热性能以及较好的光稳定性,备受关注和推崇。而生产pbs的原料为1,4-丁二醇和丁二酸,1,4-丁二醇的生产技术已经成熟稳定,丁二酸的生产技术仍是制约pbs行业发展的限制性技术。

3.目前丁二酸生产技术有电化学法、生物发酵法、石蜡氧化法和顺酐加氢法。而顺酐加氢法受到国内外研究机构的广泛关注,并做出过相关试验性的成果,被认为生产pbs原料的最具前景的技术。

4.顺酐加氢法反应放热量大、反应温度需要精准控制,否则副产物较多。传统的工艺采用固定床加氢反应器,为了降低反应温度和温升,一般采用降低进料顺酐浓度的方法,或者增加反应循环冷却,这样的工艺方案造成溶剂过量,反应热难以利用,整体能耗较高。也有采用传统列管式反应器的方案,虽然反应温度容易控制,但反应热仍然无法利用。

技术实现要素:

5.本发明的目的是为了解决上述技术问题,提供一种结构简单、能耗低、运行成本低、能充分回收反应热、反应温度可控的蒸发式等温反应系统。

6.本发明还提供一种采用上述装置的用于顺酐加氢制丁二酸的蒸发式等温加氢反应方法。

7.本发明蒸发式等温反应系统包括蒸发式等温反应器,所述蒸发式等温反应器由底部的进料区、中段的管式换热区和顶部的出料区组成,所述进料区设有物料进口,出料区设有反应出口,所述反应出口连接气液分离器,所述气液分离器底部的液体出口经管道连接管式换热区上段的壳侧进口,所述管式换热区的上段还设有壳侧气相出口,所述管式换热区下段的壳侧液相出口经泵分别连接壳侧进口和反应物外排管;所述管式换热区的壳侧设有液位计,所述液位计的控制器还连接反应物外排管上的流量控制阀。

8.所述进料区设有进料分布器,所述物料进口连接所述进料分布器。

9.所述进料分布器为螺旋鼓式分布器,所述螺旋鼓式分布器为具有扁圆鼓形的螺旋盘管,所述螺旋盘管的顶面开有多个直径为0.2-0.6mm小孔,其进料口位于所述螺旋盘管最外圈的管道端部。

10.所述小孔总流通面积为物料进口截面积的1-3倍。

11.所述管式换热区的壳侧设有螺旋折流板。

12.所述管式换热区的壳侧上段为蒸发段,中段及下段为换热段。

13.所述蒸发段的气相空间体积占壳侧空间总体积的10-20%。

14.本发明用于顺酐加氢制丁二酸的蒸发式等温加氢反应方法,采用上述的蒸发式等温反应器,其中,

15.步骤1)将四氢呋喃和顺酐的混合物经泵增压后与氢气混合形成气液混合物一起由物料进口进入进料区的进料分布器中,所述气液混合物经进料分布器中小孔充分混合后向上喷出,在进料区实现氢气和液相的均匀分布;

16.步骤2),进料区的气液两相进入到管式换热区的管侧中,在催化剂的催化作用下,顺酐发生选择性加氢反应,生成丁二酸酐以及少量副产物,反应过程放热;

17.步骤3)完成反应后的反应产物经出料区再由顶部反应出口引出进入气液分离器,分离出的气相由顶部排出,液相回送管式换热区的壳侧进口,液相在管式换热区内由上至下流动并吸收换热管内的反应热,液相中的四氢呋喃部分气化蒸发升入管式换热区上段的蒸发段收集后由壳侧气相出口引出;液相由壳侧液相出口引出。

18.所述步骤三)中,液相由壳侧液相出口引出经泵加压后部分回送壳侧进口,其余部分经流量控制阀引出。

19.所述步骤三)中,通过液位计检测换热区壳侧的液位高度,并通过流量控制阀控制壳侧的液位,以保证壳侧上段的气相空间体积占壳侧总体积的10-20%。

20.控制管式换热区管侧的反应压力范围为0.5-6mpag,反应温度为45-80℃,壳侧的压力范围为-0.05-0.5mpag。

21.所述混合物中顺酐含量为10-20%wt。

22.针对背技术中存在的问题,发明人发现反应物中含有大量四氢呋喃溶剂,而四氢呋喃溶剂的沸点与顺酐加氢的反应温度接近,因而可以巧妙的利用蒸发原理将反应热移出,采用上述方法具有以下优点:(1)利用原料中的溶剂蒸发气化以吸收反应热,能够迅速移热,对反应温度进行一个精准控制,维持整个反应器的温度稳定,不需要额外引入工艺水进行换热降温,有效节能降耗、降低设备投资和运行成本;(2)针对催化剂在使用初期和末期时反应温度调整的需求,采用采用本发明方法可通过改变壳侧压力,就可精准方便的调节不同时期的催化反应温度;(3)通过蒸发原理,有效利用反应热将部分四氢呋喃溶剂蒸发出去,一方面使反应产物得到浓缩,减轻了反应产物后期处理的负担,另一方面也解决了低反应热难以回收利用的问题,一举多得;(4)为避免物料析出的问题,出壳侧的液相部分经泵循环回送,以加快壳侧内液相的流动速度,使液相在壳侧内的流动速度在0.8-1.5m/s;同时使用了螺旋折流板,保障液体流动的连续性,避免死角。(5)通过调节管式换热区的液位高度,在管式换热区上段形成蒸发区(即气相空间),由于反应物料由底部进料,因此主要反应换热区域主要集中在管式换热区的下段和中段,蒸发区用于收集气化的溶剂并排出,换热反应、溶剂气化分离、反应物浓缩均在一个设备中进行。

23.另一方面,四氢呋喃和顺酐的混合物在反应器中与氢气气泡易分离,大气泡结合将影响顺酐整体转化率,因此,在混合物中均匀地形成小气泡更有利于反应。若采用常规管式进料分布器会导致大气泡偏多,小气泡少,中间气泡多,周边气泡少,气泡本身也有向中间聚集的效应,因此在反应器截面内较难分布均匀,尤其是周边气泡偏少。为解决上述问题,发明采用了一种具有扁圆鼓形的螺旋盘管分布器,之所以采用这异形结构,一方面是考虑扁圆鼓形能够在反应器截面上更大面积分布。另一方面,将进料口设置在螺旋盘管最外圈的管道端部,利用圆鼓形面可以使鼓内气体流动先周边后中心,而周边由于鼓的弧度,对

气泡起到向边缘扩散的作用,尤其当气量波动的时候,这种周边优先分布的设计更能够保证分布效果。在此基础上,反应器内催化剂能够得到均匀利用,避免热点形成,从而提高主产物的选择性。优选所述螺旋盘管的顶面开有多个直径为0.2-0.6mm小孔,使得气泡的直径控制在0.5-3mm;优选小孔总流通面积为物料进口截面积的1-3倍。

24.本发明结构简单、能耗低、运行成本低、能充分回收反应热、反应温度可控、设备投资成本低。本发明方法简单,同步实现反应移热、溶剂回收、反应产物浓缩的效果,不引入冷却用工艺水、不降低原料中顺酐浓度,原料顺酐转化率不低于95%,反应热全部用于气化溶剂四氢呋喃,气化的溶剂占总溶剂量的10-40%质量百分比。工艺整体节能效果明显。

附图说明

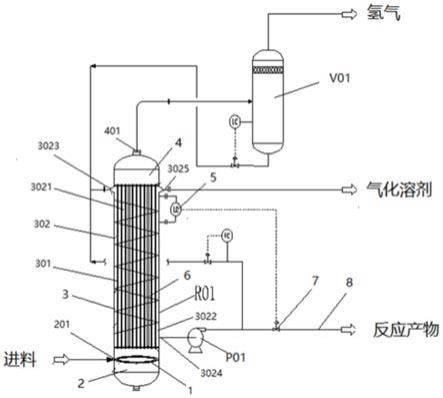

25.图1为本发明装置结构示意图塈工艺流程图。

26.图2为螺旋鼓式分布器的剖示图。

27.图3为螺旋鼓式分布器的俯视图。

28.其中,r01-蒸发式等温反应器、v01-气液分离器、p01-循环泵;

29.1-螺旋鼓式分布器、101-小孔、102-扁圆鼓面、103-分割板、104-进料口、2-进料区、201-物料进口、3-管式换热区、301-管侧、302-壳侧、3021-蒸发段、3022-换热段、3023-壳侧进口、3024-壳侧液相出口、3025-壳侧气相出口、4-出料区、401-反应出口、5-液位计、6-螺旋折流板、7-流量控制阀、8-反应物外排管。

具体实施方式

30.下面结合附图对本发明系统作进一步解释说明:

31.本发明蒸发式等温反应系统包括蒸发式等温反应器r01,所述蒸发式等温反应器r01由底部的进料区2、中段的管式换热区3和顶部的出料区4组成,所述进料区2设有物料进口201,出料区4设有反应出401口,所述反应出口401连接气液分离器v01,所述气液分离器v01底部的液体出口经管道连接管式换热区3上段的壳侧进口2023,所述气液分离器v01优选使用氢气热分离罐,用于将氢气分离出来;

32.所述管式换热区3具有管侧301和壳侧302,所述管侧301的换热管内填充有加氢催化剂,壳侧上段还设有壳侧气相出口3025和壳侧进口2023,下段设有壳侧液相出口3024;所述壳侧液相出口3024经循环泵p01分别连接壳侧进口2023和反应物外排管8;所述管式换热区3的壳侧设有液位计5,所述液位计5的控制器还连接反应物外排管8上的流量控制阀7。所述管式换热区3的壳侧302上段为蒸发段3021,中段及下段为换热段3022,优选所述蒸发段3021的气相空间体积占壳侧302空间总体积的10-20%。所述管式换热区3的壳侧302设有螺旋折流板6。

33.所述进料区2设有进料分布器,所述物料进口连接所述进料分布器。所述进料分布器为螺旋鼓式分布器1,参见图2和图3,所述螺旋鼓式分布器1为被分割板103分割成的螺旋盘管,其上、下两面为扁圆鼓面102,所述螺旋盘管的顶面沿螺旋盘管走向开有多个直径为0.2-0.6mm小孔101,所述小孔101总流通面积为物料进口201截面积的1-3倍,螺旋鼓式分布器1的进料口位于所述螺旋盘管最外圈的管道端部。

34.工艺过程:

35.原料:四氢呋喃和顺酐的混合物,其中顺酐含量15-20%wt,进料流量10t/h,进料温度25℃,进料压力2.0-6.0mpag。

36.步骤1)将四氢呋喃和顺酐的混合物经进料泵增压后与氢气混合形成气液混合物一起由物料进口201进入进料区2的螺旋鼓式分布器1中,所述气液混合物经进料螺旋鼓式分布器1中小孔101充分混合后向上喷出,在进料区201实现氢气和液相的均匀分布;

37.步骤2),进料区201的气液上升进入到管式换热区3的管侧301中,在加氢催化剂的催化作用下,顺酐发生选择性加氢反应,生成丁二酸酐以及少量副产物,反应过程放热;控制管式换热区3管侧301的反应压力范围为0.5-6mpag,壳侧302的压力范围为-0.05-0.5mpag。反应温度为45-80℃,实际可控温度范围为目标温度

±

5℃。

38.步骤3)完成反应后的反应产物经出料区4再由顶部反应出口401引出进入气液分离器,分离出的气相(氢气)由顶部排出,液相回送管式换热区3的壳侧进口3023,液相在壳侧302内在壳侧螺旋折流板6的导流作用下,由上至下流动并吸收管侧301的反应热,液相中的四氢呋喃部分气化蒸发升入壳侧302上段的蒸发段3021收集后由壳侧气相出口3025引出;液相由壳侧液相出口3024引出;

39.液相由壳侧液相出口3024引出经循环泵p01加压后部分回送壳侧进口,其余部分经流量控制阀7由反应物外排管8引出送入下游设备;通过液位计5检测壳侧302的液位高度,并通过流量控制阀7控制壳侧的液位,以保证壳侧上段的气相空间体积占壳侧302总体积的10-20%。

40.采用本发明方法,原料顺酐转化率不低于95%,反应热全部用于气化溶剂四氢呋喃,气化分离的溶剂占总溶剂量的10-40%质量百分比,实现了分离部分溶剂脱除、浓缩反应产物的目的,也降低了下游工艺的负担,整体节能效果明显。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1