一种全自动循环研磨加料装置及其控制方法与流程

1.本发明涉及加料装置技术领域,尤其是一种全自动循环研磨加料装置及其控制方法。

背景技术:

2.螺旋加料装置是工农业各部门机械化运输工作的主要机组,可使运输工作减轻劳动强度,提高工作效率,应用范围很广。适用于各行业,如建材、化工、电力、冶金、煤炭、粮食等行业,适用于水平或倾斜输送粉状、粒状和小块状物料,如煤、灰、渣、水泥、粮食等,物料温度小于200℃,螺旋加料装置不适于输送易变质的、粘性大的、易结块的物料。

3.现有技术中,申请人自己的中国实用新型专利:一种旋转垂直定量加料装置cn214233572u,虽然解决了可以让块状物料加工变成粉状,易于定量加料的问题。但是,其还存在技术问题是:粉碎后的物料不均,粒径差距较大,无法满足对物料均一性的高质量要求。除此之外,如果需要将物料粒径设置到特定区间范围的粒径,需要人工将大粒径的颗粒进行二次粉碎,但是这样就会造成额外的能源成本、人员成本以及设备成本的增加,不利于环保和节能减排。

技术实现要素:

4.本发明设计了一种全自动循环研磨加料装置及其控制方法,其解决的技术问题是:现有加料装置将物料粉碎不均,粒径差距较大,无法满足对物料均一性的高质量要求。如果二次加工容易造成额外的能源成本、人员成本以及设备成本的增加,不利于环保和节能减排。

5.为了解决上述存在的技术问题,本发明采用了以下方案:一种全自动循环研磨加料装置,包括加料装置本体,所述加料装置本体包括进料口、研磨腔以及出料腔,物料通过进料口进入研磨腔中粉碎,粉碎后的物料颗粒通过出料腔输出,其特征在于:研磨腔与出料腔之间设有筛网,粉碎后的小粒径物料颗粒穿过筛网进入到出料腔转移,粉碎后的大粒径物料颗粒被筛网阻挡并通过回料传送结构依次进入进料口和研磨腔中完成再次研磨;所述回料传送结构包括传送带,在传送带上设有多个接料漏斗,接料漏斗收集筛网拦截下来的大粒径物料颗粒,第一带轮位于最下方,第四带轮位于第一带轮上方,第三带轮位于进料口上方,第一带轮、第四带轮和第三带轮位于传送带形成的闭环内部;第二带轮位于传送带形成的闭环外部使得传送带变向并且不会阻挡接料漏斗的移动,四个带轮使得传送带形成数字“7”形状,回料传送结构的驱动装置为驱动电机,驱动电机驱动第一带轮、第四带轮或第三带轮中的一个旋转从而带动传送带和接料漏斗循环移转。

6.优选地,所述回料传送结构包括支架,第二带轮为两枚,分别位于传送带两侧边缘处,两枚第二带轮之间的空隙能够使得接料漏斗通过;每枚第二带轮通过一轴承与一连接轴一端连接,所述连接轴另一端固定在支架上。

7.优选地,还包括接料漏斗翻转机构,接料漏斗翻转机构包括固定永磁铁和移动永磁铁,与支架连接的固定永磁铁位于进料口上方和传送带的内侧,移动永磁铁固定在接料漏斗与传送带的接触部,接触部一端通过第五转轴与传送带铰接,接触部另一端通过第二弹簧与传送带连接;当接料漏斗移动到固定永磁铁下方时,固定永磁铁与移动永磁铁相互排斥,从而推动接料漏斗绕着第五转轴翻转使得其中的物料最大可能的掉落出来,此时第二弹簧被拉伸;当接料漏斗移离固定永磁铁时,固定永磁铁与移动永磁铁不再相互感应,接料漏斗在第二弹簧的收缩作用下恢复至原先状态。

8.优选地,出料腔中设有扇叶,旋转的扇叶将小粒径物料颗粒通过管道输送至指定接收装置中;扇叶分布在第四转轴上,第四转轴一端与第二电机的输出端连接。

9.优选地,第四转轴另一端与驱动轮固定连接,驱动轮与从动轮通过同步带连接,传动轴一端与从动轮固定连接,传动轴另一端与第一带轮固定连接,第二电机能够使得扇叶与回料传送结构同步工作。

10.优选地,研磨腔中设有第一压料辊和第二压力辊,物料从第一压料辊和第二压力辊之间碾压通过,第一转轴贯穿第一压料辊,第一转轴一端与第一电机输出端连接,另一端与第一齿轮连接;第二转轴贯穿第二压力辊,第二转轴一端通过轴承与研磨腔连接,另一端与第二齿轮连接;第一齿轮与第二齿轮相互啮合;第一电机工作时使得第一压料辊和第二压力辊反向旋转并对物料进行研磨粉碎。

11.优选地,筛网倾斜设置,倾斜设置的筛网能够使大粒径物料颗粒从高处滚动至低处;研磨腔开有出料孔,出料孔的入口处为筛网,出料孔的出口处设有出料管,出料管输出的大粒径物料颗粒能够进入到接料漏斗中。

12.优选地,筛网的低位端通过第三转轴与研磨腔出口处内壁铰接,筛网的高位端通过第一弹簧与研磨腔内的台阶连接,第一压料辊外壁上设有触发凸起;触发凸起转动到按压筛网时,使得第一弹簧收缩;触发凸起离开筛网时,使得第一弹簧释放,并且带动筛网抖动从而避免物料颗粒堵塞筛网。

13.优选地,第二压力辊设有环槽,当触发凸起移动至靠近第二压力辊一侧时,触发凸起能够隐藏到环槽,当触发凸起移动至远离第二压力辊一侧时,触发凸起能够按压筛网。

14.一种全自动循环研磨加料装置的控制方法,包括以下步骤:步骤1、物料通过进料口进入研磨腔中粉碎,粉碎后的小粒径物料颗粒穿过筛网进入到出料腔转移,粉碎后的大粒径物料颗粒被筛网阻挡并通过回料传送结构依次进入进料口和研磨腔中与新添加的物料一起完成再次研磨,第二电机能够使得出料腔中的扇叶与回料传送结构同步工作;步骤2、直至所有的物料都研磨成小粒径物料颗粒才结束。

15.该全自动循环研磨加料装置及其控制方法与现有技术中的加料装置相比,具有以下有益效果:(1)本发明回料传送结构使得不合格的颗粒重新自动进入到研磨腔研磨,不仅仅确保了物料的研磨质量,而且还节省了能源和人力成本,实现环保生产。

16.(2)本发明回料传送结构通过磁铁相斥的方式实现料斗的翻转,使得其中的物料最大可能的掉落出来,提高物料的利用率。

17.(3)本发明通过第一压料辊上的触发凸起,持续间断的作用筛网,并且在弹簧的作

用下,使得筛网可以规律的抖动,避免物料颗粒堵塞筛网。

18.(4)本发明出料腔中的扇叶与回料传送结构共用一个驱动机构驱动,节省了使用电机的数量。

19.(5)本发明第二压力辊设有环槽,触发凸起能够隐藏到环槽中,避免触发凸起影响正常的研磨进行。

附图说明

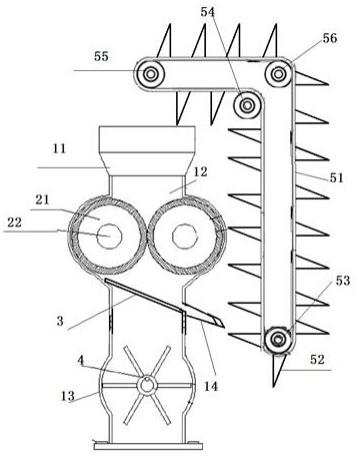

20.图1:本发明全自动循环研磨加料装置的部件位置示意图;图2:本发明全自动循环研磨加料装置的筛网放大示意图;图3:本发明全自动循环研磨加料装置的研磨腔内部部件示意图;图4:本发明全自动循环研磨加料装置的回料传送结构正面示意图;图5:本发明全自动循环研磨加料装置的出料腔部件连接示意图;图6:本发明全自动循环研磨加料装置的接料漏斗翻转示意图。

21.附图标记说明:11—进料口;12—研磨腔;13—出料腔;14—出料管;20—第一电机;21—第一压料辊;22—第一转轴;23—触发凸起;24—第二压力辊;25—第二转轴;26—环槽;27—第一齿轮;28—第二齿轮;3—筛网;31—第一弹簧;32—第三转轴;4—扇叶;41—第二电机;42—第四转轴;43—驱动轮;44—同步带;50—传动轴;51—传送带;52—接料漏斗;53—第一带轮;54—第二带轮;55—第三带轮;56—第四带轮;57—支架;58—连接轴;59—从动轮;61—固定永磁铁;62—移动永磁铁;63—第二弹簧;64—第五转轴。

具体实施方式

22.下面结合图1至图6,对本发明做进一步说明:如图1所示,一种全自动循环研磨加料装置,包括加料装置本体,加料装置本体包括进料口11、研磨腔12以及出料腔13,物料通过进料口11进入研磨腔12中粉碎,粉碎后的物料颗粒通过出料腔13输出,研磨腔12与出料腔13之间设有筛网3,粉碎后的小粒径物料颗粒穿过筛网3进入到出料腔13转移,粉碎后的大粒径物料颗粒被筛网3阻挡并通过回料传送结构依次进入进料口11和研磨腔12中完成再次研磨;回料传送结构包括传送带51,在传送带51上设有多个接料漏斗52,接料漏斗52收集筛网3拦截下来的大粒径物料颗粒,第一带轮53位于最下方,第四带轮56位于第一带轮53上方,第三带轮55位于进料口11上方,第一带轮53、第四带轮56和第三带轮55位于传送带51形成的闭环内部;第二带轮54位于传送带51形成的闭环外部使得传送带51变向并且不会阻挡接料漏斗52的移动,四个带轮使得传送带51形成数字“7”形状,回料传送结构的驱动装置为驱动电机,驱动电机驱动第一带轮53、第四带轮56或第三带轮55中的一个旋转从而带动传送带51和接料漏斗52循环移转。

23.如图2所示,筛网3倾斜设置,倾斜设置的筛网3能够使大粒径物料颗粒从高处滚动至低处;研磨腔12开有出料孔,出料孔的入口处为筛网3,出料孔的出口处设有出料管14,出料管14输出的大粒径物料颗粒能够进入到接料漏斗52中。

24.筛网3的低位端通过第三转轴32与研磨腔12出口处内壁铰接,筛网3的高位端通过

第一弹簧31与研磨腔12内的台阶连接,第一压料辊21外壁上设有触发凸起23;触发凸起23转动到按压筛网3时,使得第一弹簧31收缩;触发凸起23离开筛网3时,使得第一弹簧31释放,并且带动筛网3抖动从而避免物料颗粒堵塞筛网3。

25.如图3所示,研磨腔12中设有第一压料辊21和第二压力辊24,物料从第一压料辊21和第二压力辊24之间碾压通过,第一转轴22贯穿第一压料辊21,第一转轴22一端与第一电机20输出端连接,另一端与第一齿轮27连接;第二转轴25贯穿第二压力辊24,第二转轴25一端通过轴承与研磨腔12连接,另一端与第二齿轮28连接;第一齿轮27与第二齿轮28相互啮合;第一电机20工作时使得第一压料辊21和第二压力辊24反向旋转并对物料进行研磨粉碎。

26.第二压力辊24设有环槽26,当触发凸起23移动至靠近第二压力辊24一侧时,触发凸起23能够隐藏到环槽26,当触发凸起23移动至远离第二压力辊24一侧时,触发凸起23能够按压筛网3。

27.如图4所示,回料传送结构包括支架57,第二带轮54为两枚,分别位于传送带51两侧边缘处,两枚第二带轮54之间的空隙能够使得接料漏斗52通过;每枚第二带轮54通过一轴承与一连接轴58一端连接,连接轴58另一端固定在支架57上。

28.如图5所示,出料腔13中设有扇叶4,旋转的扇叶4将小粒径物料颗粒通过管道输送至指定接收装置中;扇叶4分布在第四转轴42上,第四转轴42一端与第二电机41的输出端连接。

29.第四转轴42另一端与驱动轮43固定连接,驱动轮43与从动轮59通过同步带44连接,传动轴50一端与从动轮59固定连接,传动轴50另一端与第一带轮53固定连接,第二电机41能够使得扇叶4与回料传送结构同步工作。

30.如图6所示,还包括接料漏斗翻转机构,接料漏斗翻转机构包括固定永磁铁61和移动永磁铁62,与支架57连接的固定永磁铁61位于进料口11上方和传送带51的内侧,移动永磁铁62固定在接料漏斗52与传送带51的接触部,接触部一端通过第五转轴64与传送带51铰接,接触部另一端通过第二弹簧63与传送带51连接;当接料漏斗52移动到固定永磁铁61下方时,固定永磁铁61与移动永磁铁62相互排斥,从而推动接料漏斗52绕着第五转轴64翻转使得其中的物料最大可能的掉落出来,此时第二弹簧63被拉伸;当接料漏斗52移离固定永磁铁61时,固定永磁铁61与移动永磁铁62不再相互感应,接料漏斗52在第二弹簧63的收缩作用下恢复至原先状态。

31.本发明全自动循环研磨加料装置的控制原理如下:步骤1、物料通过进料口11进入研磨腔12中粉碎,粉碎后的小粒径物料颗粒穿过筛网3进入到出料腔13转移,粉碎后的大粒径物料颗粒被筛网3阻挡并通过回料传送结构依次进入进料口11和研磨腔12中与新添加的物料一起完成再次研磨,第二电机41能够使得出料腔13中的扇叶4与回料传送结构同步工作;步骤2、直至所有的物料都研磨成小粒径物料颗粒才结束。

32.上面结合附图对本发明进行了示例性的描述,显然本发明的实现并不受上述方式的限制,只要采用了本发明的方法构思和技术方案进行的各种改进,或未经改进将本发明的构思和技术方案直接应用于其它场合的,均在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1