一种化工生产用原料粉碎装置的制作方法

1.本发明涉及化工原料粉碎技术领域,具体涉及一种化工生产用原料粉碎装置。

背景技术:

2.化学工业、化学工程、化学工艺都简称为化工。化学工业包括石油化工,农业化工,化学医药,高分子,涂料,油脂等。

3.它们出现于不同历史时期,各有不同涵义,却又关系密切,相互渗透,具有连续性,并在其发展过程中被赋予新的内容。人类早期的生活更多地依赖于对天然物质的直接利用。渐渐地这些物质的固有性能满足不了人类的需求,于是产生了各种加工技术,有意识有目的地将天然物质转变为具有多种性能的新物质,并且逐步在工业生产的规模上付诸实现。广义地说,凡运用化学方法改变物质组成或结构、或合成新物质的,都属于化学生产技术,也就是化学工艺,所得的产品被称为化学品或化工产品。

4.化工向人们提供的产品是丰富多彩的,它除了生产大量材料用于制成各种制品为人所用以外,还有用量很少、但效果十分明显的产品,使人们的生活得到不断改善。例如:用于食品防腐、调味、强化营养的各种食品添加剂;提高蔬菜物生长调节剂和保鲜剂;促使肉、蛋丰产的饲料添加剂;生产化妆品和香料、香精的基础原料和助剂;房屋、家具和各种工、器具装饰用的涂料;各种印刷油墨用的颜料;以及洗涤用品用的表面活性剂等等,不胜枚举。还有电影胶片(感光材料)、录音(像)磁带(磁记录材料),以及激光电视唱片(光盘)等。利用这些传播声像的手段,可加强通信联络,再现历史场景,表演精湛艺术。借助于信息记录材料,把人们的视野扩展到宇宙空间、海底深处或深入脏腑内部,甚至于解剖原子结构,为提高人类的精神文明,揭开自然界的奥秘,提供了条件。

5.化工原料种类很多,用途很广。化学品在全世界有500~700万种之多,在市场上出售流通的已超过10万种,而且每年还有1000多种新的化学品问世,且其中有150~200种被认为是致癌物。化工原料一般可以分为有机化工原料和无机化工原料两大类。

6.有机化工原料可以分为烷烃及其衍生物、烯烃及其衍生物、炔烃及衍生物、醌类、醛类、醇类、酮类、酚类、醚类、酐类、酯类、有机酸、羧酸盐、碳水化合物、杂环类、腈类、卤代类、胺酰类、其它种类;

7.无机化工产品的主要原料是含硫、钠、磷、钾、钙等化学矿物(见无机盐工业)和煤、石油、天然气以及空气、水等。此外,很多工业部门的副产物和废物,也是无机化工的原料,例如:钢铁工业中炼焦生产过程的焦炉煤气,其中所含的氨可用硫酸加以回收制成硫酸铵,黄铜矿、方铅矿、闪锌矿的冶炼废气中的二氧化硫可用来生产硫酸等。

8.随着社会的不断进步和发展,化工原料越来越多地运用到各方面,传统的化工生产用原料粉碎装置,没有对化工原料进行了很好的粉碎工作,不能满足对两种不同的原料进行粉碎且粉碎的尺寸相同的要求,同时缺少二次粉碎结构将混合的两种原料进行充分粉碎研磨,无法得到所需要满足要求的混合化工原料,导致粉碎装置很大程度上降低了化工原料粉碎的质量。

技术实现要素:

9.针对上述存在的问题,本发明提出了一种化工生产用原料粉碎装置。

10.为了实现上述的目的,本发明采用以下的技术方案:

11.一种化工生产用原料粉碎装置,包括处理箱,处理箱左右两端对称安装有支撑腿,处理箱上端左右对称设有进料嘴,上端中部安装有往复粉碎组件,内部安装有晃动筛分机构,且往复粉碎组件与晃动筛分机构相互配合,处理箱内部下侧安装有下料斗,右侧安装有正反转动机构;

12.下料斗分为左右两个下料腔,下料斗底部设有二号筛网,下料斗底端伸出处理箱,并伸入混合箱内,下料斗内安装有上下移动组件;混合箱底部内壁安装有隔板,且隔板上设置有一号下料孔,混合箱上安装有物料混合组件,混合箱底部内壁安装有间歇下料机构,且间歇下料机构与物料混合组件相互配合。

13.优选的,往复粉碎组件包括驱动电机,驱动电机安装在处理箱顶端中部,驱动电机前端与转轴一连接,转轴一前端连接有椭圆盘,且椭圆盘与固定块配合,安装块向下连接有移动杆,移动杆上套接有一号弹簧,移动杆向下伸入处理箱,并连接有安装块,安装块底端左右对称铰接有一号连接杆,且一号连接杆分别与安装有粉碎刀的粉碎板,两个粉碎板上端通过滑杆与处理箱内顶滑动连接,两个粉碎板分别与可调节粉碎板配合,两个可调节粉碎板分别铰接有二号连接杆,且二号连接杆分别对应与铰接块铰接,铰接块对应安装在螺纹杆,螺纹杆左右对称螺接在处理箱上端。

14.优选的,晃动筛分机构包括一号筛网,一号筛网中部上端连接有锥形块,中部底端连接有挡板,一号筛网左右两端底部分别安装有二号弹簧,且二号弹簧对应与左右对称设置在处理箱内壁的固定板连接;锥形块与安装在两个粉碎板相对端的滚轮相互配合。

15.优选的,正反转动机构包括一类锥齿轮,一类锥齿轮安装在转轴一上,一类锥齿轮与二类锥齿轮啮合,二类锥齿轮安装在转轴二上,转轴二穿过安装在处理箱顶端的固定架,转轴二右端连接有三类锥齿轮;三类锥齿轮与四类锥齿轮啮合,且四类锥齿轮安装在转轴三上,转轴三向下穿过固定在处理箱右端的支撑架,并与五类锥齿轮连接,五类锥齿轮与六类锥齿轮啮合,且六类锥齿轮安装在转轴四上,转轴四穿过连接在支撑座后端的安装架,并与不完全齿轮连接,不完全齿轮与齿条框啮合,齿条框底端安装有与支撑座配合的车轮,且支撑座安装在处理箱右端,齿条框左端转动连接有设有螺纹的转轴五,转轴五与连接套螺纹连接,转轴五左端内部设置有一段空槽,并与转轴六滑动连接,转轴六左端穿过下料斗,并最终与处理箱内部转动连接。

16.优选的,上下移动组件包括两个滑套,两个滑套左右对称螺接在转轴六的两段螺纹处,且转轴六的两段螺纹方向相反,每个滑套与升降块之间通过三号连接杆铰接,三号连接杆分别穿过设有两段通槽的固定板,且固定板固定设置在两个下料腔之间;升降块与花键套转动连接,花键套底端与圆台顶面固定配合连接,且圆台底端固接有半圆块。

17.优选的,上下移动组件与转动机构二者相互配合,转动机构包括转轴七,转轴七通过上部安装的蜗轮与转轴六上连接的蜗杆啮合,转轴七向下穿过并与固定板转动连接,转轴七的底端连接有花键轴,花键轴与花键套的花键配合连接,花键轴的底部延伸部分与圆台的花键配合连接。

18.优选的,物料混合组件包括转轴八,转轴八与混合箱右端转动连接,转轴八伸入混

合箱内,并上下连接有搅拌杆多个,转轴八右端伸出混合箱,并安装有二号皮带轮;二号皮带轮通过传送带一与一号皮带轮传动连接,且一号皮带轮安装在转轴二上。

19.优选的,间歇下料机构包括转盘,转盘上端与隔板底端配合,转盘上设置有二号下料孔,转盘底端与转轴九连接,转轴九伸入保护箱内,并安装有七类锥齿轮,转轴九底端与保护箱内壁转动连接,七类锥齿轮与八类锥齿轮啮合,且七类锥齿轮安装在转轴十上,转轴十右端依次穿过并转动连接有保护箱和混合箱,转轴十右端安装有四号皮带轮,四号皮带轮通过传送带二与三号皮带轮传动连接,且三号皮带轮安装在转轴八上,保护箱通过左右对称的支撑杆与混合箱底部内壁连接。

20.优选的,二号下料孔和一号下料孔的形状大小相同。

21.优选的,一号筛网的筛孔半径大于二号筛网的筛孔半径,二号筛网为弧形筛网。

22.由于采用上述的技术方案,本发明的有益效果:

23.1、本发明化工生产用原料粉碎装置设置有往复粉碎组件与晃动筛分机构,通过往复粉碎组件能够较好地对两种不同的化工原料进行第一次粉碎工作,同时往复粉碎组件对两种化工原料粉碎的同时能够配合晃动筛分机构,一号筛网晃动便于加快其筛分两种粉碎原料的速度,提高筛分的工作效率;

24.2、该新型装置通过正反转动机构配合上下移动组件和转动机构,能够使得半圆块实现上下移动的同时又能够带动本身转动,便于半圆块对二号筛网内的化工原料进行二次粉碎研磨,得到满足要求的化工生产的两种原料,便于后续对化工原料进行充分混合;

25.3、通过装置设置的物料混合组件和间歇下料机构,搅拌杆转动能够对筛分得到两种化工原料进行充分混合,并同时配合间歇下料机构,能够混合的原料进行自动放料和控制下料量,方便工作人员对混合的两种化工原料进行收集,省时省力,便于操作,提高了该粉碎装置的工作效率。

附图说明

26.为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的,保护一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

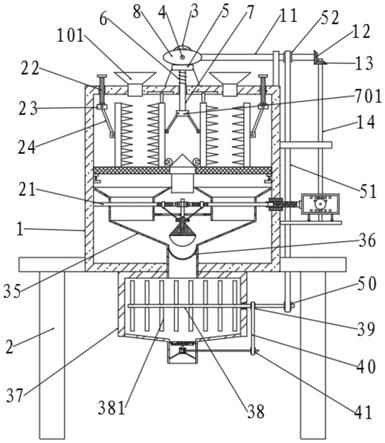

27.图1为本发明化工生产用原料粉碎装置的结构示意图;

28.图2为本发明化工生产用原料粉碎装置的部分结构示意图;

29.图3为本发明化工生产用原料粉碎装置部分组件的俯视图;

30.图4为本发明间歇下料机构的结构示意图;

31.图5为本发明上下移动组件与转动机构的整体结构示意图;

32.图6为本发明正反转动机构的部分结构示意图;

33.图中:1-处理箱、101-进料嘴、2-支撑腿、3-驱动电机、4-转轴一、5-固定块、6-一号弹簧、7-移动杆、701-安装块、702-一号连接杆、703-粉碎板、704-滚轮、705-锥形块、706-挡板、8-椭圆盘、9-一类锥齿轮、10-二类锥齿轮、11-转轴二、12-三类锥齿轮、13-四类锥齿轮、14-转轴三、15-不完全齿轮、16-齿条框、17-车轮、18-支撑座、19-转轴五、20-连接套、21-转轴六、211-蜗杆、22-螺纹杆、23-铰接块、24-二号连接杆、25-蜗轮、26-转轴七、27-花键轴、

28-花键套、29-升降块、30-圆台、31-半圆块、32-三号连接杆、33-滑套、34-固定板、35-下料斗、36-二号筛网、37-混合箱、38-转轴八、381-搅拌杆、39-三号皮带轮、40-传送带二、41-四号皮带轮、42-转轴十、43-八类锥齿轮、44-七类锥齿轮、45-保护箱、46-支撑杆、47-隔板、471-一号下料孔、48-转轴九、49-转盘、491-二号下料孔、50-二号皮带轮、51-传送带一、52-一号皮带轮、53-二号弹簧、54-可调节粉碎板、55-一号筛网。

具体实施方式

34.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述。基于本发明的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

35.实施例1

36.一种化工生产用原料粉碎装置,包括处理箱1,处理箱1左右两端对称安装有支撑腿2,处理箱1上端左右对称设有进料嘴101,上端中部安装有往复粉碎组件,内部安装有晃动筛分机构,且往复粉碎组件与晃动筛分机构相互配合,处理箱1内部下侧安装有下料斗35,右侧安装有正反转动机构;

37.下料斗35分为左右两个下料腔,下料斗35底部设有二号筛网36,下料斗35底端伸出处理箱1,并伸入混合箱37内,下料斗35内安装有上下移动组件;混合箱37底部内壁安装有隔板47,且隔板47上设置有一号下料孔471,混合箱37上安装有物料混合组件,混合箱37底部内壁安装有间歇下料机构,且间歇下料机构与物料混合组件相互配合。

38.往复粉碎组件包括驱动电机3,驱动电机3安装在处理箱1顶端中部,驱动电机3前端与转轴一4连接,转轴一4前端连接有椭圆盘8,且椭圆盘8与固定块5配合,安装块5向下连接有移动杆7,移动杆7上套接有一号弹簧6,移动杆7向下伸入处理箱1,并连接有安装块701,安装块701底端左右对称铰接有一号连接杆702,且一号连接杆702分别与安装有粉碎刀的粉碎板703,两个粉碎板703上端通过滑杆与处理箱1内顶滑动连接,两个粉碎板703分别与可调节粉碎板54配合,两个可调节粉碎板54分别铰接有二号连接杆24,且二号连接杆24分别对应与铰接块23铰接,铰接块23对应安装在螺纹杆22,螺纹杆22左右对称螺接在处理箱1上端,便于对两种不同的化工原料进行初次粉碎工作。

39.晃动筛分机构包括一号筛网55,一号筛网55中部上端连接有锥形块705,中部底端连接有挡板706,一号筛网55左右两端底部分别安装有二号弹簧53,且二号弹簧53对应与左右对称设置在处理箱1内壁的固定板56连接;锥形块705与安装在两个粉碎板703相对端的滚轮704相互配合,便于带动一号筛网55晃动,加快一号筛网55筛分满足粉碎尺寸的化工原料。

40.正反转动机构包括一类锥齿轮9,一类锥齿轮9安装在转轴一4上,一类锥齿轮9与二类锥齿轮10啮合,二类锥齿轮10安装在转轴二11上,转轴二11穿过安装在处理箱1顶端的固定架,转轴二11右端连接有三类锥齿轮12;三类锥齿轮12与四类锥齿轮13啮合,且四类锥齿轮13安装在转轴三14上,转轴三14向下穿过固定在处理箱1右端的支撑架,并与五类锥齿轮连接,五类锥齿轮与六类锥齿轮啮合,且六类锥齿轮安装在转轴四上,转轴四穿过连接在支撑座18后端的安装架,并与不完全齿轮15连接,不完全齿轮15与齿条框16啮合,齿条框16

底端安装有与支撑座18配合的车轮17,且支撑座18安装在处理箱1右端,齿条框16左端转动连接有设有螺纹的转轴五19,转轴五19与连接套20螺纹连接,转轴五19左端内部设置有一段空槽,并与转轴六21滑动连接,转轴六21左端穿过下料斗35,并最终与处理箱1内部转动连接,能够满足粉碎工作的实际需求。

41.上下移动组件包括两个滑套33,两个滑套33左右对称螺接在转轴六21的两段螺纹处,且转轴六21的两段螺纹方向相反,每个滑套33与升降块29之间通过三号连接杆32铰接,三号连接杆32分别穿过设有两段通槽的固定板34,且固定板34固定设置在两个下料腔之间;升降块29与花键套28转动连接,花键套28底端与圆台30顶面固定配合连接,且圆台30底端固接有半圆块31,通过带动半圆块31上下移动,便于对二号筛网36上初次粉碎的两种化工原料进行捶打并实现二次粉碎的效果。

42.物料混合组件包括转轴八38,转轴八38与混合箱37右端转动连接,转轴八38伸入混合箱37内,并上下连接有搅拌杆381多个,转轴八38右端伸出混合箱37,并安装有二号皮带轮50;二号皮带轮50通过传送带一51与一号皮带轮52传动连接,且一号皮带轮52安装在转轴二11上,便于使得两种粉碎后的化工原料进行充分混合,有利于后续加工生产。

43.一号筛网55的筛孔半径大于二号筛网36的筛孔半径,二号筛网36为弧形筛网,便于筛分得到混合所需要的两种化工原料。

44.该化工生产用原料粉碎装置的工作方式为:

45.工作人员控制驱动电机3工作,将两种需要混合的化工物料从两个进料嘴101加入到处理箱1内,驱动电机3带动转轴一4以及椭圆盘8转动,配合一号弹簧6的作用,椭圆盘8转动并往复性推动固定块5以及移动杆7上下移动,移动杆7向下移动使得两个粉碎板703相互远离,并与对应的可调节粉碎板54相互配合,对加入到处理箱1内的两种化工原料进行粉碎处理,可调节粉碎板54可根据实际需要进行调节;

46.通过正反转动对应的螺纹杆22,使得可调节粉碎板54实现左右位置调节,来满足对两种原料的初次粉碎工作,移动杆7向上移动,两个一号连接杆702会拉动对应的粉碎板703相互靠近,两个粉碎板703的滚轮704会挤压锥形块705,使得锥形块705以及一号筛网55向下移动,在移动杆7上下往复运动,由于一号筛网55两端底部安装的二号弹簧53,会使得一号筛网55进行晃动并加快一号筛网55筛分原料的速度,提高筛分的效率,挡板706起到避免化工原料落入两个下料腔之间处,筛分得到的两种化工原料进入下料斗上对应的下料腔内,并最终落至二号筛网36内;

47.由于驱动电机3工作的同时,带动正反转动机构实现正反转动,不完全齿轮15转动并配合齿条框16,使得齿条框16实现左右往复移动,由于转轴五19与齿条框16转动连接,齿条框16左右往复移动会带动转轴五19左右来回移动,因为转轴五19与连接套20螺纹连接,转轴五19会移动时间间隔内实现正反转动,又由于转轴五19左端内部设置有一段空槽,并与转轴六21滑动连接,转轴五19左右来回移动避免带动转轴六21左右来回移动,但是转轴五19正反转动能够带动转轴六21实现正反转动,转轴六21间隔时间内正反转动,使得两个滑套33在转轴六21的螺纹处相互靠近或远离,进而使得升降块29带动圆台30以及半圆块31进行上下往复移动,半圆块31对二号筛网36内的两种原料进行来回捶打,实现对原料进行二次粉碎工作;

48.筛分处的原料下落至混合箱37内,在驱动电机3的作用下,物料混合组件进行工

作,搅拌杆381对下落至混合箱37内的两种化工原料进行充分混合,当混合结束后,将堵住一号下料孔471的堵块抽出,工作人员对混合的化工原料进行收集工作。

49.实施例2

50.与实施例1的不同之处在于:

51.上下移动组件与转动机构二者相互配合,转动机构包括转轴七26,转轴七26通过上部安装的蜗轮25与转轴六21上连接的蜗杆211啮合,转轴七26向下穿过并与固定板34转动连接,转轴七26的底端连接有花键轴27,花键轴27与花键套28的花键配合连接,花键轴27的底部延伸部分与圆台30的花键配合连接,便于在圆台30以及半圆块31上下移动的过程中同时带动圆台30以及半圆块31转动,半圆块31对二号筛网36内的化工原料进行再次粉碎研磨工作,得到所需要的化工原料。

52.工作方式:与实施例1的步骤一样,相比于实施例1优点在于,当转轴六21正反转动的同时,蜗杆211带动蜗轮25转动,蜗轮25能够带动转轴七26以及花键轴27转动,由于花键轴27与花键套28的花键配合连接,花键轴27的底部延伸部分与圆台30的花键配合连接,升降块29与花键套28转动连接,能够实现在圆台30以及半圆块31上下移动的过程中同时带动圆台30以及半圆块31转动,半圆块31移动同时转动,有利于对二号筛网36内的化工原料进行充分粉碎研磨,相比于实施例1对化工原料粉碎研磨的效果更好,加快得到所需要的化工原料。

53.实施例3

54.与实施例1和实施例2的不同之处在于:

55.间歇下料机构包括转盘49,转盘49上端与隔板47底端配合,转盘49上设置有二号下料孔491,转盘49底端与转轴九48连接,转轴九48伸入保护箱45内,并安装有七类锥齿轮44,转轴九48底端与保护箱45内壁转动连接,七类锥齿轮44与八类锥齿轮43啮合,且七类锥齿轮44安装在转轴十42上,转轴十42右端依次穿过并转动连接有保护箱45和混合箱37,转轴十42右端安装有四号皮带轮41,四号皮带轮41通过传送带二40与三号皮带轮39传动连接,且三号皮带轮39安装在转轴八38上,保护箱45通过左右对称的支撑杆46与混合箱37底部内壁连接,便于混合的化工原料实现间歇性自动下料。

56.二号下料孔491和一号下料孔471的形状大小相同,便于控制混合的两种化工原料进行间歇下料。

57.工作方式:实施例3的步骤与实施例1和2的步骤相同,唯一的优点在于,不需要进行人工手动控制下料,通过三号皮带轮39安装在转轴八38上来获得一个驱动力,使得转轴十42、七类锥齿轮44、八类锥齿轮43、转轴九48以及转盘49转动,当转盘49转动至二号下料孔491和一号下料孔471位置配合时,充分混合的两种化工原料会从一号下料孔471和二号下料孔491下落,能够间歇下料并控制原料的量,便于人工进行原料收集工作,省时省力,便于操作。

58.本专利采用的驱动电机、蜗轮、蜗杆均为市售,其结构及控制方式为现有技术,说明书中不再赘述。

59.以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者

替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1