一种框架式锯切加工实验台及其控制方法

1.本发明涉及一种用于测试锯齿性能、进行锯切工艺参数、锯切轨迹及进给系统实验研究的实验台及控制方法,属于脆性材料锯切实验加工领域。

背景技术:

2.框架式锯切加工机床是当前石材板加工的主要手段,被广泛的应用在石材等硬脆材料的板材加工。框架式锯切加工机床加工板材是通过锯齿上的金刚石颗粒对石材进行磨削以达到材料去除的目的。

3.针对不同类型的大理石及花岗岩等硬脆材料加工用的磨料及粒度、锯切轨迹以及工艺参数等都在企业的大量生产实践的基础上总结制定。故没有考虑岩石的矿物含量与其物理力学性能,另外,框架式锯机多采用单电机做进给驱动,进给的平稳性较差,会导致金刚石颗粒的过度磨损。因此,这些探索性工作通常在现有的机床加工设备上进行,花费大量的时间和成本。

技术实现要素:

4.本发明针对现有的框架式锯切机床加工板材时获得的金刚石及其粒度、锯切轨迹及锯切工艺参数技术存在的不足,提供一种框架式锯切加工实验台及其控制方法,可以用来评价锯齿的锯切效率、寿命及锯切轨迹的对锯切效率与金刚石磨损的影响,探索锯切加工工艺参数。

5.本发明的框架式锯切加工实验台,采用的技术方案如下:

6.第一方面,本发明提出了一种框架式锯切加工实验台,包括机架,在机架上安装有锯框,锯框上安装有锯条,所述锯框通过驱动装置驱动其在水平面内往复运动;所述锯框的下方安装有工作台,所述的工作台的四个角各设有一个丝杠,在机架顶部对称的安装有两个伺服电机,其中第一伺服电机通过传动装置分别驱动其中两个丝杠转动,另外第二伺服电机通过传动装置分别驱动另外两个丝杠转动,工作台的四个角与四个丝杠的滑块相连,进而实现工作台的上下运动;且所述的两个伺服电机采用两套独立的伺服驱动系统驱动。

7.作为进一步的技术方案,两个伺服电机相对于机架对称设置。

8.作为进一步的技术方案,所述的四个丝杠前后左右对称。

9.作为进一步的技术方案,所述的飞轮驱动装置包括驱动电机、皮带、飞轮、曲柄、连杆和锯框,所述的电机通过皮带飞轮带动飞轮旋转,曲柄一端与飞轮轴连接,另一端与连杆连接,连杆的另一端与锯框连接。

10.作为进一步的技术方案,在所述的机架上还安装有导向机构,所述的导向机构用于对锯框的运动轨迹进行导向。

11.作为进一步的技术方案,所述的导向机构,其函数形式如公式(1)所示:

[0012][0013]

其中,y表示的是锯框的长度方向,x表示的是锯框的宽度方向;mh为岩石的莫氏硬度,该值由莫氏硬度实验获得;ym为岩石的杨氏模量,杨氏模量为应力与应变之比,通过材料力学实验得到;sf-a为评价岩石的指标,其为三个岩石参数的函数,包括:bts、eqc和gs;eqc为岩石的等效石英含量,通过岩石和矿物鉴定获得,采用的仪器为偏光显微镜;gs为岩石内矿物颗粒的平均粒径,通过显微镜观察测量获得;bts为岩石的巴西劈裂强度,其值由巴西劈裂强度实验获得;ucs为岩石的单轴抗压强度,由单轴抗压强度实验获得;a,bi(i为1、2、3、4)为系数,由数据处理软件获得。通过岩石的矿物含量及其力学性能推导锯切优化的轨迹,实现高效锯切。

[0014]

作为进一步的技术方案,所述的两套伺服驱动系统结构相同,各自包括位置环控制器、速度环控制器、电流环控制器、第一比较器、第二比较器、第三比较器;第一比较器、位置环控制器、第二比较器、速度环控制器、第三比较器电流环控制器为串联模式。

[0015]

基于以上系统,本发明还提供了一种控制方法,其可根据锯齿磨损、锯切力以及锯条受力由上位机实时调节进给速率。

[0016]

本控制方式相比目前的控制方式,其可控性更高,运动更加平稳。包含如下步骤:

[0017]

步骤1依据第一伺服电机、第二伺服电机建立伺服电机数学模型;

[0018]

步骤2对进给系统中联轴器的阻尼、工作台质量、阻尼系数、最大静摩擦力、库伦摩擦力、stribeck速度、螺母接触刚度、机械间隙、丝杠阻尼等进行参数辨识。

[0019]

步骤3依据伺服电机数学模型及系统物理参数与辨识参数建立驱动系统的数理模型。

[0020]

步骤4依据构建数理模型进行仿真分析,调节并整定获取伺服电机的位置环、速度环、电流环的pid参数;

[0021]

步骤5依据所述运动控制器第一伺服电机与第二伺服电机通过pc机参数设置,分别向伺服电机的伺服系统发送运动指令。

[0022]

本发明的有益效果如下:

[0023]

1.由于越靠近飞轮驱动装置位置,机架的振动就越厉害,进而会影响锯切精度,因此,本发明通过双电机独立控制四个丝杠,可以根据振动情况,调节电机的驱动参数,进而驱动工作台上下平稳的移动,提高了整个工作台的平稳性。

[0024]

2.本实验台能够实现对锯齿的性能、锯切轨迹、锯切加工工艺参数优化的实验,进一步的通过该实验台可以用来评价锯齿的锯切效率、寿命及锯切轨迹的对锯切效率与金刚石磨损的影响,并考虑岩石矿物含量与其物理学性能探索锯切加工工艺参数。

[0025]

3.本实验台通过对导向机构的设计,实现了对锯齿的锯切轨迹的设计,在设计锯切轨迹时,充分考虑了岩石的矿物含量和物理力学性能,使得加工方面更高效,锯齿磨损更小。锯切轨迹根据理论优化与实验相结合的方式进行定性和定量分析,最终确定锯切模式与材料的匹配;工艺参数根据锯齿的性能与锯切轨迹进行优化分析得到,最终保证加工效率高,锯齿磨损小,以及材料利用率高。

[0026]

4.本系统克服了工厂中控制系统封装的限制,可根据加工工艺需求提供相应的控

制策略,为开展相应的科学研究与工业生产提供技术支持。

附图说明:

[0027]

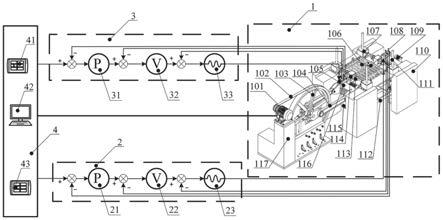

图1为本发明提供的框架式锯切加工实验台及其控制方法原理示意图;

[0028]

图2为本发明提供的框架式锯切加工实验台的结构主视图;

[0029]

图3为本发明提供的框架式锯切加工实验台的结构左视图;

[0030]

图4为本发明提供的框架式锯切加工实验台的结构俯视图;

[0031]

图中:1—框架式锯切加工实验台;2—第一伺服电机控制电路;3—第二伺服电机控制电路;4—控制柜;

[0032]

101—主运动系统电机;102—皮带;103—飞轮;104—连杆;1041—第一连杆;1042—第二连杆;105—伺服电机;1051—第一伺服电机,1052—第二伺服电机,106—喷淋系统;107—螺母丝杠减速齿轮;108—锯条;109—锯夹;110—机架;111—丝杠;1111—第一丝杠,1112—第二丝杠;1113—第三丝杠,1114—第四丝杠,112—工作台;113—联轴器;114—精密减速器;1141—第一精密减速器;1142—第二精密减速器;115—导轨;1151—第一导轨;1152—第二导轨;116—锯框;117—底座;

[0033]

21—第一伺服电机位置控制器;22—第一伺服电机速度控制器;23—第一伺服电机电流控制器;

[0034]

31—第二伺服电机位置控制器;32—第二伺服电机速度控制器;33—第二伺服电机电流控制器;

[0035]

41—运动控制器;42—pc机;43—变频器。

具体实施方式

[0036]

应该指出,以下详细说明都是例示性的,旨在对本发明提供进一步的说明。除非另有指明,本发明使用的所有技术和科学术语具有与本发明所属技术领域的普通技术人员通常理解的相同含义。

[0037]

需要注意的是,这里所使用的术语仅是为了描述具体实施方式,而非意图限制根据本发明的示例性实施方式。如在这里所使用的,除非本发明另外明确指出,否则单数形式也意图包括复数形式,此外,还应当理解的是,当在本说明书中使用术语“包含”和/或“包括”时,其指明存在特征、步骤、操作、器件、组件和/或它们的组合。

[0038]

本实施例公开的框架式锯切加工实验台,如附图1、图2、图3、图4所示,以下结合附图对本发明做进一步详细说明和解释,但并不限定本发明。

[0039]

岩石材料的矿物含量和物理力学属性由实验获得。mh为岩石的莫氏硬度,该值由莫氏硬度实验获得;ym为岩石的杨氏模量,杨氏模量为应力与应变之比,通过材料力学实验得到;sf-a为评价岩石的指标,其为三个岩石参数的函数,包括:bts、eqc和gs;eqc为岩石的等效石英含量,通过岩石和矿物鉴定获得,采用的仪器为偏光显微镜;gs为岩石内矿物颗粒的平均粒径,通过显微镜观察测量获得;bts为岩石的巴西劈裂强度,其值由巴西劈裂强度实验获得;ucs为岩石的单轴抗压强度,由单轴抗压强度实验获得;a,bi(i为1、2、3、4)为系数,由数据处理软件获得。通过matlab或者origin等软件处理数据,获得公式(1)的相关参数。

[0040][0041]

如图1所示,为一种框架式锯切加工实验台及其控制系统原理图,包括框架式锯切加工实验台1、控制柜4、第一伺服电机控制电路2、第二伺服电机控制电路3;控制柜4控制第一伺服电机控制电路2和第二伺服电机控制电路3;第一伺服电机控制电路2控制框架式锯切加工实验台1的第一伺服电机,第二伺服电机控制电路3控制框架式锯切加工实验台1的第二伺服电机。

[0042]

进一步的,本实施例提出的框架式锯切加工实验台1包括机架110、工作台112、机械传动系统以及主运动系统;其中所述的机械传动系统包括螺母驱动型滑动丝杠副、联轴器113、精密减速器114和伺服电机105,其中所述螺母驱动型滑动丝杠副由滑动丝杠111、丝杠螺母及减速齿轮组件107(螺母、伞形减速齿轮、螺栓、轴承)组成;

[0043]

其中伺服电机105包括两个,分别是第一伺服电机1051和第二伺服电机1052;第一伺服电机1051和第二伺服电机1052对称的安装在机架110上,第一伺服电机1051通过连轴器以及驱动轴分别驱动位于其两侧的减速齿轮组件1071、减速齿轮组件1072;减速齿轮组件1071带动竖直设置的第一丝杠1111转动、减速齿轮组件1072带动竖直设置的第二丝杠1112转动。第二伺服电机1052通过连轴器以及驱动轴分别驱动位于其两侧的减速齿轮组件1073、减速齿轮组件1074;减速齿轮组件1073带动竖直设置的第三丝杠1113转动、减速齿轮组件1074带动设置的第四丝杠1114转动;四个丝杠设置在工作台的四个角,工作台与四个丝杠的四个滑块相连,进而驱动工作台112上下运动,在所述的工作台112上放置有石材荒料,通过工作台的上下运动实现石材荒料的上下进给。

[0044]

所述的主运动系统包括主运动系统电机101,主运动系统电机101将动力源通过皮带102传给飞轮103,飞轮103通过第一连杆1041、第二连杆1042传递给锯框116,锯框116在第一连杆1041、第二连杆1042的驱动下,在工作台的上方做往复直线运动;且锯框116通过导轨1151、导轨1152安装在机架110上,锯条108通过锯夹109安装在锯框116上,锯框116的往复运动实现锯条108的往复运动。

[0045]

进一步的,本框架式锯切加工实验台1的上方还设有喷淋系统106,喷淋系统106用于喷洒切削液。

[0046]

进一步的,本实施例中的第一伺服电机控制电路2驱动第一伺服电机1051,第二伺服电机控制电路3驱动第二伺服电机1052,变频器43控制主运动系统电机,运动控制器41控制第一伺服电机控制电路2、第二伺服电机控制电路3。第一伺服电机控制电路2、第二伺服电机控制电路3、运动控制器41、pc机42及变频器43安装在控制柜4中。

[0047]

与上述实施实例相结合,所述的伺服驱动系统包括第一伺服电机驱动系统和第二伺服电机驱动系统,用于根据各自接收的控制信号,采用pid算法产生信号分别驱动伺服电机,带动工作台112运动。

[0048]

与上述实施例相结合,所述pc机与运动控制器41相连接。根据实际工作要求pc机向运动控制器41发送指令。

[0049]

与上述实施例相结合,所述的运动控制器41,根据实际工作要求,按照一定的算法分配给第一伺服电机1051和第二伺服电机1052运动指令。

[0050]

与上述实施例相结合,所述两个伺服电机驱系统中均包含位置、速度和电流控制电路以及其相对应的比较器。

[0051]

与上述实施例相结合,所述运动控制器41的两个输出端分别与两个伺服电机的位置比较器相连接。

[0052]

与上述实施例相结合,所述的框架式锯切加工实验台及其控制方法,包含如下步骤:

[0053]

步骤1依据第一伺服电机1051、第二伺服电机1052建立伺服电机数学模型;

[0054]

步骤2对进给系统中联轴器113的阻尼、工作台质量112、阻尼系数、最大静摩擦力、库伦摩擦力、stribeck速度、螺母107接触刚度、机械间隙、丝杠111阻尼等进行参数辨识。

[0055]

步骤3依据伺服电机数学模型及系统物理参数与辨识参数建立驱动系统的数理模型。

[0056]

步骤4依据构建数理模型进行仿真分析,调节并整定获取伺服电机的位置环、速度环、电流环的pid参数;

[0057]

步骤5依据所述运动控制器第一伺服电机与第二伺服电机通过pc机参数设置,分别向伺服电机的伺服系统发送运动指令。

[0058]

上述实验台的工作过程如下:

[0059]

根据实验要求安装锯条108,利用锯夹109对锯条108施加张紧力。根据实验要求通过变频器43控制主运动系统电机101的转速,通过pc机42向运动控制器41发送运动指令。控制器41将控制指令发送给第一伺服电机控制电路2、第二伺服电机控制电路3进而控制第一伺服电机与第二伺服电机做进给运动,喷淋系统106喷洒切削液。锯框116做往复运动,进行切削实验。

[0060]

最后还需要说明的是,诸如第一和第二之类的关系术语仅仅用来将一个实体或者操作与另一实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。

[0061]

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1