一种全自动皮碗涂油装置的制作方法

1.本发明涉及花洒零部件加工设备领域,尤其涉及一种全自动皮碗涂油装置。

背景技术:

2.花洒的组装需要用到皮碗,皮碗在装配前需要在周面浸润润滑脂,采用人工手动涂抹的方式容易使整个皮碗全部覆盖润滑脂,严重浪费润滑材料,对组装设备和产品零部件造成局部污染。

技术实现要素:

3.本发明主要解决的技术问题是提供一种全自动皮碗涂油装置,通过转轮构建出涂油空腔,通过对空腔内壁预涂润滑脂的手段使推入仿形料口的皮碗零件在且仅在需要涂油的周面部分被动浸润润滑油,具有涂油精度高、处理效率快、完全自动化等优点。

4.为解决上述技术问题,本发明采用的一个技术方案是:提供一种全自动皮碗涂油装置,包括三层支架、圆孔、转轮、电机、仿形料口、同步导向柱、升降台、升降气缸、仿形镶块、注油孔、接口,所述三层支架由底层、中层、顶层组成框架结构,所述顶层的中央开设有圆孔,所述圆孔内水平容置有转轮,所述转轮由倒置挂载在中层的底部的电机同轴驱动,所述转轮的两侧边缘对称开设一对仿形料口,所述中层与顶层之间竖直设置有同步导向柱,所述同步导向柱上活动设置有升降台,所述升降台由挂载在中层的侧沿的升降气缸传动连接,所述升降台的台面设置有一对仿形镶块,所述仿形料口与仿形镶块匹配,所述仿形镶块中空且外周面开设注油孔,所述升降台的底面设置有连通注油孔的接口。

5.在本发明一个较佳实施例中,所述转轮的周面与所述圆孔的内壁相互贴近配合。

6.在本发明一个较佳实施例中,所述电机的输出端套接有跟转的感应片,所述三层支架的中层设置有接近开关,所述接近开关与所述感应片相互匹配。

7.在本发明一个较佳实施例中,所述仿形镶块的周面镶嵌有至少两枚皮圈,所述皮圈布置在注油孔的上下两侧。

8.在本发明一个较佳实施例中,所述顶层的表面开设有宽度匹配仿形料口口径的侧向水平接入到圆孔的切料槽,所述切料槽与设置在顶层表面的进料槽相交并且相交处布置有分切推块,所述分切推块由设置在顶层表面的气缸经转接块传动连接使能沿切料槽自相交处至圆孔处往复平移。

9.在本发明一个较佳实施例中,所述切料槽与所述进料槽的相交处开设有检测孔,所述三层支架上挂载有指向检测孔的光电开关。

10.本发明的有益效果是:本发明提供的一种全自动皮碗涂油装置,通过转轮构建出涂油空腔,通过对空腔内壁预涂润滑脂的手段使推入仿形料口的皮碗零件在且仅在需要涂油的周面部分被动浸润润滑油,具有涂油精度高、处理效率快、完全自动化等优点。

附图说明

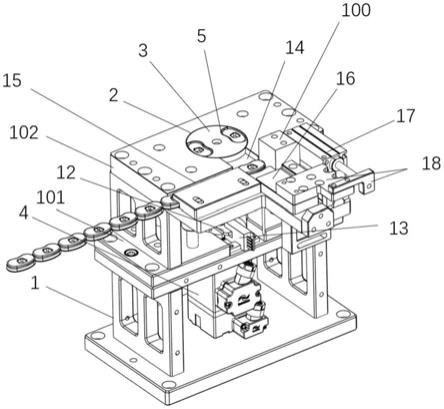

11.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图,其中:图1 是本发明一种全自动皮碗涂油装置的一较佳实施例的完整结构图;图2 是本发明一种全自动皮碗涂油装置的一较佳实施例的升降台结构图;图3 是本发明一种全自动皮碗涂油装置的一较佳实施例的仿形镶块与转轮相对位置和孤立结构的示意图;图4 是本发明一种全自动皮碗涂油装置的一较佳实施例的升降台底面的结构图;图5 是本发明一种全自动皮碗涂油装置的一较佳实施例的检测孔的结构图。

具体实施方式

12.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

13.如图1-5所示,本发明实施例包括:一种全自动皮碗涂油装置,包括三层支架1、圆孔2、转轮3、电机4、仿形料口5、同步导向柱6、升降台7、升降气缸8、仿形镶块9、注油孔10、接口11,所述三层支架1由底层、中层101、顶层102组成框架结构,所述顶层102的中央开设有圆孔2,所述圆孔2内水平容置有转轮3,所述转轮3由倒置挂载在中层101的底部的电机4同轴驱动,所述转轮3的两侧边缘对称开设一对仿形料口5,所述中层101与顶层102之间竖直设置有同步导向柱6,所述同步导向柱6上活动设置有升降台7,所述升降台7由挂载在中层101的侧沿的升降气缸8传动连接,所述升降台7的台面设置有一对仿形镶块9,所述仿形料口5与仿形镶块9匹配,所述仿形镶块9中空且外周面开设注油孔10,所述升降台7的底面设置有连通注油孔10的接口11。

14.其中,所述转轮3的周面与所述圆孔2的内壁相互贴近配合。

15.进一步的,所述电机4的输出端套接有跟转的感应片12,所述三层支架1的中层101设置有接近开关13,所述接近开关13与所述感应片12相互匹配。

16.进一步的,所述仿形镶块9的周面镶嵌有至少两枚皮圈13,所述皮圈13布置在注油孔10的上下两侧。

17.进一步的,所述顶层102的表面开设有宽度匹配仿形料口5的口径的侧向水平接入到圆孔2的切料槽14,所述切料槽14与设置在顶层102表面的进料槽15相交并且相交处布置有分切推块16,所述分切推块16由设置在顶层102表面的气缸17经转接块18传动连接使能沿切料槽14自相交处至圆孔2处往复平移。

18.进一步的,所述切料槽14与所述进料槽15的相交处开设有检测孔19,所述三层支架1上挂载有指向检测孔19的光电开关20。

19.本实施例应用在花洒组装生产线中,本技术的涂油装置前端衔接振动供料盘,本技术的涂油装置向下衔接机械手,其中振动供料盘装载有大量皮碗零件,皮碗零件随着振

动供料盘输出到进料槽15,进料槽15的终点设置有一个挡块100,沿进料槽15输送的皮碗零件被挡块100挡停在进料槽15与切料槽14的相交位置,所述切料槽14的一端延伸到圆孔2;装置首先进行注油动作,电机4运行时感应片12同步跟转,当感应片12同步跟转到接近开关13位置时,电机4停转使仿形料口5运行到仿形镶块9正上方位置,进而升降气缸178驱动升降台7顶升,使仿形镶块9配合到仿形料口5内,接近开关13将信号传递给外部plc,由外部润滑油供油系统定量供应润滑脂,润滑脂从注油孔10流出并附着在仿形料口5的内壁以及圆孔2的内壁;此时仿形镶块9完成注油动作随升降气缸178下撤,下撤过程中仿形镶块9上的皮圈13将附着在两处内壁上的润滑脂涂抹均匀、刮平;装置下一步进行涂油动作,电机4运转90度使所述转轮3上的仿形料口5与切料槽14连通,在此状态下,切料槽14的另一端位置的分切推块16在气缸17的驱动下将一枚皮碗推入仿形料口5内,进入仿形料口5的皮碗外周面被涂膜有润滑脂的内壁浸润,浸润过的皮碗被外部机械手负压吸取移出。

20.综上所述,本发明提供了一种全自动皮碗涂油装置,通过转轮3构建出涂油空腔,通过对空腔内壁预涂润滑脂的手段使推入仿形料口5的皮碗零件在且仅在需要涂油的周面部分被动浸润润滑油,具有涂油精度高、处理效率快、完全自动化等优点。

21.以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书内容所作的等效结构或等效流程变换,或直接或间接运用在其它相关的技术领域,均同理包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1