一种处理工业废气的蜂窝状催化剂及其制备方法与流程

1.本发明涉及废气治理领域,具体为一种处理工业废气的蜂窝状催化剂及其制备方法。

背景技术:

2.随着工业的快速发展,大气中存在的挥发性有机物(vocs)的量越来越大,对人民的健康形成造成了不可估量的损害。近十几年来对工业废气物催化治理的研究和应用在国内外普遍受到重视,通常采取的方法有冷凝法、吸附法、直接燃烧法、催化氧化法、生物净化法等,其中,对于挥发性有机废气的治理较为有效的技术为催化氧化技术,该技术通常有两大类催化剂,一类是采用铂、钯、铑等贵金属为活性组分,负载于蜂窝状载体上形成催化氧化催化剂;另一类为非贵金属复合氧化物催化剂,制成粒状、球状或环状,此外,为了减少颗粒催化剂在工业应用的高风阻,也采用在蜂窝载体涂覆催化剂活性层的方法得到催化剂,但这种涂覆法制备催化剂的制备过程相对较为复杂,涂层与载体之间结合的牢固程度决定了催化剂的使用寿命,因此需要一种低成本蜂窝催化剂用于高空速低气阻下净化大气中vocs。

技术实现要素:

3.本发明的目的在于提供一种处理工业废气的蜂窝状催化剂及其制备方法以解决上述背景技术中提出的问题。

4.为实现上述目的,本发明提供如下技术方案:一种处理工业废气的蜂窝状催化剂,制备的原料按重量分包括100份γ-氧化铝,30-50份碳酸锰,10-25份碱式碳酸盐,1-3份甘油,3-4份羟甲基纤维素,3-8份铝溶胶,35-50份去离子水。

5.进一步地,所述碱式碳酸盐为碱式碳酸铜、碱式碳酸钴、碱式碳酸镍或碱式碳酸锌中的一种。

6.本发明还提供一种处理工业废气的蜂窝状催化剂的制备方法,包括以下步骤:

7.s1:制料:将碱式碳酸盐在球磨机中碾磨至颗粒粒径至2-10μm后,将碾磨后的碱式碳酸盐与2-10μm的γ-氧化铝粉与在混合机中混合均匀,制成碱式碳酸盐与γ-氧化铝粉的混合料;

8.s2:制剂:将甘油溶于去离子水中,搅拌均匀后,加入羟甲基纤维素,强力搅拌后形成浆糊状添加剂;

9.s3:练泥:在捏合机中加入s1中得到的混合料,再加入s2中得到的浆糊状添加剂,同时加铝溶胶粘结剂,捏合均匀后,在室温下陈腐48-72h后,真空练泥得到制坯泥料;

10.s4:挤出:将s3中得到的制坯泥料通过方形蜂窝孔模具挤出成型得到蜂窝湿坯体;

11.s5:焙烧:将s4中得到的蜂窝湿坯体在110-130℃下烘干24-36h后,在隧道窑中350-500℃下焙烧3h得到蜂窝催化剂。

12.进一步地,所述碳酸锰及碱式碳酸盐在加热条件下会分解,热分解反应方程式如

下所示:

13.mnco3=mno+co214.cu2(oh)2co3=2cuo+co2+h2o

15.zn2(oh)2co3=2zno+co2+h2o

16.2coco3·

3co(oh)2·

h2o+5/4o2=5/2co2o3+2co2+4h2o

17.nico3·

2ni(oh)2·

4h2o=3nio+co2+6h2o

18.进一步地,所述γ-氧化铝的粒径为2-10μm,γ-氧化铝含量≥99%。

19.上述s1中所述的混合机包括箱体、设置在箱体顶部的进料口和电机、设置在箱体一侧的出料口以及设置在箱体内部的隔板,隔板将箱体的内部分隔成第一腔室和第二腔室,所述箱体的内部设置有主动机构和从动机构;

20.所述主动机构包括设置在箱体内部的主动轴以及设置在主动轴外侧且数目不少于六组的转动组件,所述主动轴的顶部与电机的输出端传动连接,所述主动轴的内部设置有第一空腔,所述主动轴的底端延伸至隔板的下方且与隔板通过轴承转动连接,所述主动轴外部位于隔板的下方设置有大齿轮;

21.所述转动组件包括设置在主动轴外侧的转动板以及设置在转动板内部的第二空腔,所述第二空腔的内部设置有驱动组件,一组所述转动组件中驱动组件的下方设置有三组与驱动组件相配合的主混合组件;

22.所述驱动组件包括设置在第二空腔内部的转轴,且转轴的一端延伸至第一空腔的内部并固定连接有第二锥形齿轮,所述转轴的另一端与第二空腔的内壁转动连接,所述转轴外侧位于第二空腔的内部设置有三个第一锥形齿轮;

23.所述主混合组件包括与转动板转动连接的转杆,且转杆的顶部设置有与第一锥形齿轮一一对应且相互啮合的第三锥形齿轮,所述转杆的外侧设置有第一搅拌杆;

24.所述从动机构包括两组与主混合组件配合搅拌的副混合组件,所述副混合组件包括与隔板转动连接的转动柱,且转动柱的外侧均匀设置有多个第二搅拌杆,所述第一搅拌杆与第二搅拌杆相互配合,每两个第二搅拌杆之间便有一个第一搅拌杆,进而便于对粉末进行搅拌,所述转动柱的外侧包裹有透气布,通过设置的转动柱位空心结构,气体能够进行到转动柱的内部,且转动柱外壁上设置有许多透气孔,透气布将透气孔包裹,透气布能够使粉末进不去转动柱的内部,而气体能够从转动柱对的内部喷出,所述转动柱外部位于隔板的下方设置有小齿轮,每组所述从动机构中的两个小齿轮相互啮合,每组所述从动机构中的一个小齿轮与大齿轮啮合;

25.所述箱体的内底端设置有连接组件,且连接组件包括与箱体内底端固定连接的连接杆,且连接杆贯穿隔板且延伸至第一空腔的内部,所述连接杆的顶端固定连接有与第二锥形齿轮啮合的第四锥形齿轮。

26.进一步地,所述箱体顶部位于电机的一侧设置有出气孔,且出气孔的内部设置有过滤网,过滤网能够保证粉末不会飞扬出去,而气体能够出去。

27.进一步地,所述箱体底部的四角处皆设置有支撑腿,便于对箱体支撑,所述箱体底部位于四个支撑腿的内侧设置有电动伸缩杆,当需要下料时,可开启出料口上的阀门,然后开启电动伸缩杆,电动伸缩杆带动箱体进行倾斜,使得物料能够从出料口内部取出。

28.进一步地,所述箱体底部的中心位置处设置有高压气泵,且高压气泵的出气端连

接有延伸至箱体的内部。

29.与现有技术相比,本发明的有益效果是:

30.(1)本发明通过设置的碳酸锰在高温下易分解为氧化锰,由于在干空气中焙烧碳酸锰时,碳酸锰的分解率不高于80%,极易造成碳酸锰分解不完全而导致原料的浪费和催化活性的下降,而在湿空气中则可加速碳酸锰的分解,增大分解率,但是在实际焙烧过程中,若在窑炉中通入水蒸汽会造成催化剂生产成本的提高,若直接通入冷水,则极易降低炉膛内的焙烧温度,使催化剂焙烧不完全,因此,本发明采用碱式碳酸盐作为活性组分前驱使体,利用碱式碳酸盐分解时自身会产生水蒸汽的特点,不仅在受热条件下分解成为第二活性组分,同时焙烧过程以自身产生的水蒸汽原位加速第一活性组分前驱体碳酸锰的分解,提高碳酸锰的分解率,使其在高温下分解产生的水蒸汽成为碳酸锰分解的原位促进剂,无需外加水蒸汽,避免了水蒸汽的直接使用,降低催化剂制备成本,同时也避免了采用硝酸盐为前驱体会生成氮氧化物的二次污染问题;

31.(2)本发明将非贵金属氧化物与活性氧化铝混合均匀后制成蜂窝状物料,物料由于有了蜂窝通道,降低了气阻,同时物料本体具有催化功能,保证了催化氧化活性;

32.(3)本发明通过设置的箱体中的电机能够带动主动轴进行转动,主动轴的转动能够使转动板和大齿轮进行转动,由于大齿轮与小齿轮啮合,因此当大齿轮转动时,小齿轮也会进行转动,进而使得小齿轮带动转动柱和第二搅拌杆进行转动,而转动板的转动能够使得主混合组件中的转杆进行转动,同时由于第二锥形齿轮和第四锥形齿轮啮合,因此在转动板转动时,第二锥形齿轮能够带动转轴进行转动,转轴的转动能够带动第一锥形齿轮进行转动,又由于第一锥形齿轮和第三锥形齿轮啮合,因此转杆在公转的同时其自身也会旋转,进而使得转杆上的第一搅拌杆和转动柱上的第二搅拌杆相互配合,对粉末进行合理的搅拌混合,同时,在电机工作时,高压气泵能够往箱体内部位于隔板下方的空间里输入高压气体,高压气体能够进入到转动柱的内部并从转动柱外侧的透气孔处喷出,使得粉末在搅拌混合时能够飞扬起来,成为活化状态,避免粉末结块进而混合不均匀。

附图说明

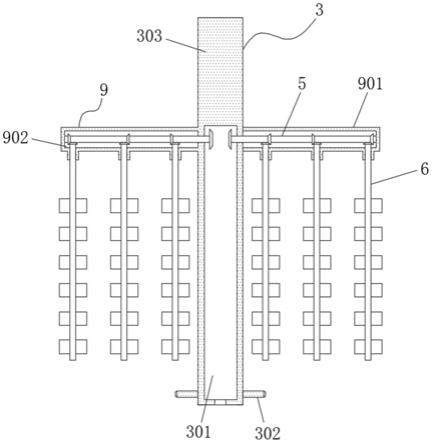

33.图1为本发明的结构示意图;

34.图2为本发明的局部结构示意图;

35.图3为本发明主动机构的结构示意图;

36.图4为本发明从动机构的结构示意图;

37.图5为本发明驱动组件的结构示意图。

38.图中:1、箱体;101、进料口;102、出料口;103、出气孔;104、隔板;2、电机;3、主动机构;301、第一空腔;302、大齿轮;303、主动轴;4、从动机构;5、驱动组件;501、转轴;502、第一锥形齿轮;503、第二锥形齿轮;6、主混合组件;601、转杆;602、第三锥形齿轮;603、第一搅拌杆;7、副混合组件;701、转动柱;702、第二搅拌杆;703、透气布;704、小齿轮;8、连接组件;801、连接杆;802、第四锥形齿轮;9、转动组件;901、转动板;902、第二空腔;10、支撑腿;11、电动伸缩杆;12、高压气泵。

具体实施方式

39.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

40.实施例1:

41.一种处理工业废气的蜂窝状催化剂的制备方法中所使用的混合机,包括箱体1、设置在箱体1顶部的进料口101和电机2、设置在箱体1一侧的出料口102以及设置在箱体1内部的隔板104,隔板104将箱体1的内部分隔成第一腔室和第二腔室,箱体1的内部设置有主动机构3和从动机构4;

42.主动机构3包括设置在箱体1内部的主动轴303以及设置在主动轴303外侧且数目不少于六组的转动组件9,主动轴303的顶部与电机2的输出端传动连接,主动轴303的内部设置有第一空腔301,主动轴303的底端延伸至隔板104的下方且与隔板104通过轴承转动连接,主动轴303外部位于隔板104的下方设置有大齿轮302;

43.转动组件9包括设置在主动轴303外侧的转动板901以及设置在转动板901内部的第二空腔902,第二空腔902的内部设置有驱动组件5,一组转动组件9中驱动组件5的下方设置有三组与驱动组件5相配合的主混合组件6;

44.驱动组件5包括设置在第二空腔902内部的转轴501,且转轴501的一端延伸至第一空腔301的内部并固定连接有第二锥形齿轮503,转轴501的另一端与第二空腔902的内壁转动连接,转轴501外侧位于第二空腔902的内部设置有三个第一锥形齿轮502;

45.主混合组件6包括与转动板901转动连接的转杆601,且转杆601的顶部设置有与第一锥形齿轮502一一对应且相互啮合的第三锥形齿轮602,转杆601的外侧设置有第一搅拌杆603;

46.从动机构4包括两组与主混合组件6配合搅拌的副混合组件7,副混合组件7包括与隔板104转动连接的转动柱701,且转动柱701的外侧均匀设置有多个第二搅拌杆702,第一搅拌杆603与第二搅拌杆702相互配合,每两个第二搅拌杆702之间便有一个第一搅拌杆603,进而便于对粉末进行搅拌,转动柱701的外侧包裹有透气布703,通过设置的转动柱701位空心结构,气体能够进行到转动柱701的内部,且转动柱701外壁上设置有许多透气孔,透气布703将透气孔包裹,透气布703能够使粉末进不去转动柱701的内部,而气体能够从转动柱701对的内部喷出,转动柱701外部位于隔板104的下方设置有小齿轮704,每组从动机构4中的两个小齿轮704相互啮合,每组从动机构4中的一个小齿轮704与大齿轮302啮合;

47.箱体1的内底端设置有连接组件8,且连接组件8包括与箱体1内底端固定连接的连接杆801,且连接杆801贯穿隔板104且延伸至第一空腔301的内部,连接杆801的顶端固定连接有与第二锥形齿轮503啮合的第四锥形齿轮802。

48.箱体1顶部位于电机2的一侧设置有出气孔103,且出气孔103的内部设置有过滤网,过滤网能够保证粉末不会飞扬出去,而气体能够出去。

49.箱体1底部的四角处皆设置有支撑腿10,便于对箱体1支撑,箱体1底部位于四个支撑腿10的内侧设置有电动伸缩杆11,当需要下料时,可开启出料口102上的阀门,然后开启电动伸缩杆11,电动伸缩杆11带动箱体1进行倾斜,使得物料能够从出料口102内部取出。

50.箱体1底部的中心位置处设置有高压气泵12,且高压气泵12的出气端连接有延伸至箱体1的内部。

51.工作原理:应用时,将碾磨好的粉末通过进料口101送入箱体1的内部后关闭进料口101,然后接通电源并开启电机2,电机2能够带动主动轴303进行转动,主动轴303的转动能够使转动板901和大齿轮302进行转动,由于大齿轮302与小齿轮704啮合,因此当大齿轮302转动时,小齿轮704也会进行转动,进而使得小齿轮704带动转动柱701和第二搅拌杆702进行转动,而转动板901的转动能够使得主混合组件6中的转杆601进行转动,同时由于第二锥形齿轮503和第四锥形齿轮802啮合,因此在转动板901转动时,第二锥形齿轮503能够带动转轴501进行转动,转轴501的转动能够带动第一锥形齿轮502进行转动,又由于第一锥形齿轮502和第三锥形齿轮602啮合,因此转杆601在公转的同时其自身也会旋转,进而使得转杆601上的第一搅拌杆603和转动柱701上的第二搅拌杆702相互配合,对粉末进行合理的搅拌混合,同时,在电机2工作时,开启高压气泵12,高压气泵12能够往箱体1内部位于隔板104下方的空间里输入高压气体,高压气体能够进入到转动柱701的内部并从转动柱701外侧的透气孔处喷出,使得粉末在搅拌混合时能够飞扬起来,成为活化状态,避免粉末结块进而混合不均匀。

52.实施例2:

53.制备一种处理工业废气的蜂窝状催化剂,具体包括以下步骤:

54.s1:制料:将50份碳酸锰,12份碱式碳酸铜在球磨机中碾磨至颗粒粒径至小于10μm后,将碾磨后的碱式碳酸盐与100份粒径为10μm的γ-氧化铝粉与在实施例1中的混合机中混合均匀,制成碱式碳酸盐与γ-氧化铝粉的混合料;

55.s2:制剂:将3份甘油溶于50份去离子水中,搅拌均匀后,加入3份羟甲基纤维素,强力搅拌后形成浆糊状添加剂;

56.s3:练泥:在捏合机中加入s1中得到的混合料,再加入s2中得到的浆糊状添加剂,同时加8份铝溶胶,捏合30min后停止,将捏合后得到的物料在室温下陈腐72h后,真空练泥得到制坯泥料;

57.s4:挤出:将s3中得到的制坯泥料通过方形蜂窝孔模具挤出成型得到蜂窝湿坯体;

58.s5:焙烧:将s4中得到的蜂窝湿坯体在130℃下烘干36h后,在隧道窑中500℃下焙烧3h得到蜂窝催化剂。

59.焙烧后的催化剂经检测碳酸锰的完全分解率达到98.2%,将上述的蜂窝催化剂在常压下处理含环己酮3420mg/m3的废气,在反应温度300℃,气体总体积空速为20000h-1

的条件下,处理后尾气中排放的vocs总量11.3mg/m3。

60.实施例3:

61.制备一种处理工业废气的蜂窝状催化剂,具体包括以下步骤:

62.s1:制料:将50份碳酸锰,11.5份碱式碳酸钴在球磨机中碾磨至颗粒粒径至小于10μm后,将碾磨后的碱式碳酸盐与100份粒径为10μm的γ-氧化铝粉与在实施例2中的混合机中混合均匀,制成碱式碳酸盐与γ-氧化铝粉的混合料;

63.s2:制剂:将1份甘油溶于50份去离子水中,搅拌均匀后,加入4份羟甲基纤维素,强力搅拌后形成浆糊状添加剂;

64.s3:练泥:在捏合机中加入s1中得到的混合料,再加入s2中得到的浆糊状添加剂,

同时加5份铝溶胶,捏合30min后停止,将捏合后得到的物料在室温下陈腐48h后,真空练泥得到制坯泥料;

65.s4:挤出:将s3中得到的制坯泥料通过方形蜂窝孔模具挤出成型得到蜂窝湿坯体;

66.s5:焙烧:将s4中得到的蜂窝湿坯体在110℃下烘干36h后,在隧道窑中450℃下焙烧3h得到蜂窝催化剂。

67.焙烧后的催化剂经检测碳酸锰的完全分解率达到97.5%,将上述的蜂窝催化剂在常压下处理含醋酸丁酯4132mg/m3的废气,在反应温度450℃,气体总体积空速为50000h-1

的条件下,处理后尾气中排放的vocs总量14.5mg/m3。

68.实施例4:

69.制备一种处理工业废气的蜂窝状催化剂,具体包括以下步骤:

70.s1:制料:将30份碳酸锰,23份碱式碳酸锌在球磨机中碾磨至颗粒粒径至小于10μm后,将碾磨后的碱式碳酸盐与100份粒径为5μm的γ-氧化铝粉与在实施例2中的混合机中混合均匀,制成碱式碳酸盐与γ-氧化铝粉的混合料;

71.s2:制剂:将1份甘油溶于40份去离子水中,搅拌均匀后,加入3份羟甲基纤维素,强力搅拌后形成浆糊状添加剂;

72.s3:练泥:在捏合机中加入s1中得到的混合料,再加入s2中得到的浆糊状添加剂,同时加3份铝溶胶,捏合30min后停止,将捏合后得到的物料在室温下陈腐60h后,真空练泥得到制坯泥料;

73.s4:挤出:将s3中得到的制坯泥料通过方形蜂窝孔模具挤出成型得到蜂窝湿坯体;

74.s5:焙烧:将s4中得到的蜂窝湿坯体在120℃下烘干24h后,在隧道窑中350℃下焙烧3h得到蜂窝催化剂。

75.焙烧后的催化剂经检测碳酸锰的完全分解率达到90.1%,将上述的蜂窝催化剂在常压下处理含甲苯3804mg/m3的废气,在反应温度400℃,气体总体积空速为20000h-1

的条件下,处理后尾气中排放的vocs总量14.8mg/m3。

76.实施例5:

77.制备一种处理工业废气的蜂窝状催化剂,具体包括以下步骤:

78.s1:制料:将50份碳酸锰,12份碱式碳酸镍在球磨机中碾磨至颗粒粒径至小于10μm后,将碾磨后的碱式碳酸盐与100份粒径为2μm的γ-氧化铝粉与在实施例2中的混合机中混合均匀,制成碱式碳酸盐与γ-氧化铝粉的混合料;

79.s2:制剂:将1份甘油溶于35份去离子水中,搅拌均匀后,加入3份羟甲基纤维素,强力搅拌后形成浆糊状添加剂;

80.s3:练泥:在捏合机中加入s1中得到的混合料,再加入s2中得到的浆糊状添加剂,同时加8份铝溶胶,捏合30min后停止,将捏合后得到的物料在室温下陈腐60h后,真空练泥得到制坯泥料;

81.s4:挤出:将s3中得到的制坯泥料通过方形蜂窝孔模具挤出成型得到蜂窝湿坯体;

82.s5:焙烧:将s4中得到的蜂窝湿坯体在120℃下烘干24h后,在隧道窑中400℃下焙烧3h得到蜂窝催化剂。

83.焙烧后的催化剂经检测碳酸锰的完全分解率达到93.5%,将上述的蜂窝催化剂在常压下处理含苯1795mg/m3的废气,在反应温度350℃,气体总体积空速为20000h-1

的条件

下,处理后尾气中排放的vocs总量12.9mg/m3。

84.对比例:

85.制备一种处理工业废气的蜂窝状催化剂,具体包括以下步骤:

86.s1:制料:将50份碳酸锰在球磨机中碾磨至颗粒粒径至小于10μm后,将碾磨后的碱式碳酸盐与100份粒径为2μm的γ-氧化铝粉与在实施例2中的混合机中混合均匀,制成碱式碳酸盐与γ-氧化铝粉的混合料;

87.s2:制剂:将1份甘油溶于35份去离子水中,搅拌均匀后,加入3份羟甲基纤维素,强力搅拌后形成浆糊状添加剂;

88.s3:练泥:在捏合机中加入s1中得到的混合料,再加入s2中得到的浆糊状添加剂,同时加8份铝溶胶,捏合30min后停止,将捏合后得到的物料在室温下陈腐60h后,真空练泥得到制坯泥料;

89.s4:挤出:将s3中得到的制坯泥料通过方形蜂窝孔模具挤出成型得到蜂窝湿坯体;

90.s5:焙烧:将s4中得到的蜂窝湿坯体在120℃下烘干24h后,在隧道窑中400℃下焙烧3h得到蜂窝催化剂。

91.焙烧后的催化剂经检测碳酸锰的完全分解率达到93.5%,将上述的蜂窝催化剂在常压下处理含苯1795mg/m3的废气,在反应温度350℃,气体总体积空速为20000h-1

的条件下,处理后尾气中排放的vocs总量88.5mg/m

3.

92.根据实施例5与对比例比较可知,加入碱式碳酸盐作为活性组前驱使体,能够使得处理后尾气中排放的vocs总量低于15mg/m3,有效地对废气进行了处理。

93.尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1