一种窑炉烟气CO2捕集与利用耦合材料及其应用的制作方法

一种窑炉烟气co2捕集与利用耦合材料及其应用

技术领域

1.本发明属于烟气碳捕集与利用领域,特别涉及一种窑炉烟气co2捕集与利用耦合材料及其应用。

背景技术:

2.全球气候变暖和环境问题日益严峻,据统计分析,每生产1吨水泥熟料产生的co2超过0.8吨,我国co2年排放量多年连续超过100亿吨,水泥行业co2排放仅次于电力行业,约占全国排放总量的15 %。近年来,随着人类对co2温室气体的关注,碳捕集与利用技术开发成为研究热点,在石化、火电行业已有较多的研究,但在水泥行业发展缓慢。水泥工业烟气co2排放来源于碳酸盐分解和燃料燃烧,按照窑炉行业排放标准,经过治理后的烟气so2、no

x

和颗粒物等污染物浓度较火力发电较高,易造成捕集材料和催化剂失效。因此,研发水泥炉窑烟气co2捕集与利用技术对实现我国碳减排具有重要的现实意义。针对co2分子特性,将其选择性地捕获与催化加氢,在减少碳排放的同时也将富集的co2转化为燃料,具有重要的能源、环境和经济效益。

3.国内外在co2捕集和co2利用两个领域均有广泛的研究,主要针对的火力发电和工业生产中排放的co2。碳捕集技术可以分为溶剂吸收法、吸附法、膜分离法和深冷分离法等。目前co2减排技术尚处于研究和工业示范阶段,使用最多的是化学吸收法,该法虽技术成熟,吸收率高,但很多运行中的固有问题始终存在,包括设备腐蚀、溶剂降解、需大量外供热能用于溶剂再生等。此外,水泥烟气中颗粒物的成分以cao、caco3和sio2为主,颗粒物会引起设备结垢、产品不纯等问题。与吸收法相比,吸附法能耗低、操作简单。在co2利用技术中,催化加氢制化学品是实现co2资源化利用的有效途径。其中,乙醇是一种理想产品,既可作为清洁燃料,也是燃料添加剂。2017年,十五部委联合印发《关于扩大生物燃料乙醇生产和推广使用车用乙醇汽油的实施方案》,乙醇的需求量大幅度提高,为co2加氢制乙醇提供了巨大的开发前景。

技术实现要素:

4.目前尚未开展针对炉窑烟气co2捕集与利用耦合技术的研究,实现co2捕集和转化连续生产工艺未见报道。若能制备出一种同时具有co2吸附和催化加氢转化的耦合材料用于窑炉烟气的co2捕集与利用,则为工业窑炉行业碳达峰、推进碳中和工作提供一条新思路。同时通过co2催化加氢制备乙醇,提供了新的再生能源,实现碳的有效循环,势必产生巨大的经济效益和社会效应,成为窑炉烟气co2减排和利用的主要方向,本发明将对技术创造提供新的研究路径。

5.针对现有技术的不足,本发明提供了一种窑炉烟气co2捕集与利用耦合材料及其应用,以实现在窑炉烟气co2吸附与催化加氢制乙醇一体化,在碳减排的同时产生能源和经济效益。

6.为解决现有技术问题,本发明采用的技术方案:

一种窑炉烟气co2捕集与利用耦合材料,其为kcufezn/uio-66耦合材料, uio-66: k: cu: zn: fe(质量比)=100: 5-20: 10: 20: 2。

7.一种窑炉烟气co2捕集与利用耦合材料的制备方法,包括以下步骤:步骤1:制备载体uio-66,氯化锆(zrcl4)和对苯二甲酸(h2bdc)按1.4: 1(质量)比溶于150mldmf溶剂中,混合均匀后转移至聚四氟乙烯内衬不锈钢反应釜,放入均相反应器中进行溶剂热反应,反应结束后冷却至室温,倾倒出母液,得到白色沉淀,将白色沉淀用dmf和乙醇反复洗涤3-5次,在真空条件下干燥,得到载体uio-66;步骤2:将载体uio-66材料加入烧杯中,按照质量比为uio-66: k: cu: zn: fe=100: 5-20: 10: 20: 2,加入k、cu、zn和fe的混合盐溶液,接着真空浸渍并进行干燥,得到耦合材料的前驱体;uio-66是载体,所以用量较多;cu作为co2加氢制乙醇的活性组分,其含量一般小于或等于10%,zn用于调节组分间的协同作用,含量为20%时催化活性较高;fe为链增长中心,含量过高会影响产物分布,因此选2%;k为吸附助剂,含量过高会影响活性组分的分散性,过低则效果不明显,因此选5%-20%。

8.步骤3:将步骤2得到的耦合材料的前驱体在混合气氛中进行还原处理,得到最终产品。

9.步骤1中所述溶剂热反应条件为120 ℃下反应24 h;均相反应器的转速设置为300r/min;真空干燥温度为150 ℃。

10.步骤1中真空干燥过程中每隔2 h对干燥箱进行抽真空处理。

11.步骤2中所述真空浸渍条件为将盛有载体uio-66材料和混合盐溶液的烧杯放入真空烘箱中进行抽真空处理,让液体充分进入到载体内部的孔道中。

12.步骤2中的入k、cu、zn和fe的混合盐溶液为k2co3、cu(no3)2、zn(no3)2、fe(no3)3的混合溶液。

13.步骤3中所述混合气氛为h2/n

2 (20/30, v/v)混合气;还原处理条件为400

ꢀ°

c下处理30-60 min。

14.一种窑炉烟气co2捕集与利用耦合材料的应用,用于窑炉烟气co2捕集与利用。

15.有益效果:与现有技术相比,本发明一种窑炉烟气co2捕集与利用耦合材料及其应用,具有如下优势:(1)耦合材料由载体、co2吸附活性位点和催化活性位点构成,具有良好的co2捕集和催化加氢制甲醇两个功能。(2)将k盐作为吸附助剂,k2co3对co2分子具有较高的吸附量和选择性,其吸附产物khco3的解吸co2的温度约为170 ℃-350 ℃,与催化加氢制乙醇的温度窗口重合;同时将cu作为活性中心、成醇中心,将co2加氢转化为甲醇,zn用于调节组分间的协同作用,fe为链增长中心,将加氢产物由甲醇转变为乙醇。(3)耦合材料由载体uio-66不仅具有超高的比表面积和孔体积用于分散其他组分,其金属配位中心zr也是co2加氢反应的活化中心。

附图说明

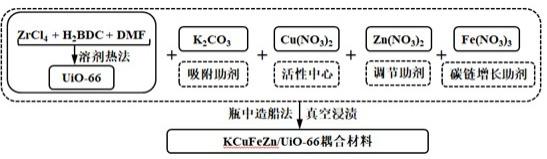

16.图1为本发明窑炉烟气co2捕集与利用耦合材料的制备工艺示意图。

具体实施方式

17.下面结合具体实施例及对比例对本发明做进一步说明。根据下述实施例,可以更

好的理解本发明。然而,本领域的技术人员容易理解,实施例所描述的具体的物料配比、工艺条件及其结果仅用于说明本发明,而不应当也不会限制权利要求书中所详细描述的本发明。

18.实施例1(1)氯化锆(zrcl4)和对苯二甲酸(h2bdc)按照质量比1.4: 1溶于dmf溶剂中,混合均匀,然后转移至聚四氟乙烯内衬不锈钢反应釜,放入均相反应器中,转速设置为300r/min,升温至120 ℃反应24 h,结束后冷却至室温,倾倒出母液,得到白色沉淀;(2)将白色沉淀用dmf和乙醇反复洗涤3-5次,在真空条件下干燥,得到白色晶体uio-66;作为改进的是,步骤2中,所述真空干燥温度为150 ℃,为深度脱除材料内部的配位水和结合水,每隔2 h对干燥箱进行抽真空处理;(3)将载体uio-66材料加入烧杯中,按照质量比uio-66: k: cu: zn: fe=100: 5: 10: 20: 2加入各组分的混合盐溶液,真空烘箱中进行抽真空处理,让液体充分进入到载体内部的孔道中,而后进行干燥,得到耦合材料的前驱体;(4)将耦合材料的前驱体在h2/n

2 (20/30, v/v)混合气氛中升温至400

ꢀ°

c,还原处理30-60 min,得到高分散的耦合材料,标记为kcufezn/uio-66-1。

19.实施例2(1)氯化锆(zrcl4)和对苯二甲酸(h2bdc)按照质量比1.4: 1溶于dmf溶剂中,混合均匀,然后转移至聚四氟乙烯内衬不锈钢反应釜,放入均相反应器中,转速设置为300r/min,升温至120 ℃反应24 h,结束后冷却至室温,倾倒出母液,得到白色沉淀;(2)将白色沉淀用dmf和乙醇反复洗涤3-5次,在真空条件下干燥,得到白色晶体uio-66;作为改进的是,步骤2中,所述真空干燥温度为150 ℃,为深度脱除材料内部的配位水和结合水,每隔2 h对干燥箱进行抽真空处理;(3)将载体uio-66材料加入烧杯中,按照质量比uio-66: k: cu: zn: fe=100: 10: 10: 20: 2加入各组分的混合盐溶液,真空烘箱中进行抽真空处理,让液体充分进入到载体内部的孔道中,而后进行干燥,得到耦合材料的前驱体;(4)将耦合材料的前驱体在h2/n

2 (20/30, v/v)混合气氛中升温至400

ꢀ°

c,还原处理30-60 min,得到高分散的耦合材料,标记为kcufezn/uio-66-2;实施例3(1)氯化锆(zrcl4)和对苯二甲酸(h2bdc)按照质量比1.4: 1溶于dmf溶剂中,混合均匀,然后转移至聚四氟乙烯内衬不锈钢反应釜,放入均相反应器中,转速设置为300r/min,升温至120 ℃反应24 h,结束后冷却至室温,倾倒出母液,得到白色沉淀;(2)将白色沉淀用dmf和乙醇反复洗涤3-5次,在真空条件下干燥,得到白色晶体uio-66;作为改进的是,步骤2中,所述真空干燥温度为150 ℃,为深度脱除材料内部的配位水和结合水,每隔2 h对干燥箱进行抽真空处理;(3)将载体uio-66材料加入烧杯中,按照质量比uio-66: k: cu: zn: fe=100: 15: 10: 20: 2加入各组分的混合盐溶液,真空烘箱中进行抽真空处理,让液体充分进入到载体内部的孔道中,而后进行干燥,得到耦合材料的前驱体;(4)将耦合材料的前驱体在h2/n

2 (20/30, v/v)混合气氛中升温至400

ꢀ°

c,还原处理30-60 min,得到高分散的耦合材料,标记为kcufezn/uio-66-3;

实施例4(1)氯化锆(zrcl4)和对苯二甲酸(h2bdc)按照质量比1.4: 1溶于dmf溶剂中,混合均匀,然后转移至聚四氟乙烯内衬不锈钢反应釜,放入均相反应器中,转速设置为300r/min,升温至120 ℃反应24 h,结束后冷却至室温,倾倒出母液,得到白色沉淀;(2)将白色沉淀用dmf和乙醇反复洗涤3-5次,在真空条件下干燥,得到白色晶体uio-66;作为改进的是,步骤2中,所述真空干燥温度为150 ℃,为深度脱除材料内部的配位水和结合水,每隔2 h对干燥箱进行抽真空处理;(3)将载体uio-66材料加入烧杯中,按照质量比uio-66: k: cu: zn: fe=100: 20: 10: 20: 2加入各组分的混合盐溶液,真空烘箱中进行抽真空处理,让液体充分进入到载体内部的孔道中,而后进行干燥,得到耦合材料的前驱体;(4)将耦合材料的前驱体在h2/n

2 (20/30, v/v)混合气氛中升温至400

ꢀ°

c,还原处理30-60 min,得到高分散的耦合材料,标记为kcufezn/uio-66-4;上述耦合材料的co2吸附性能测试在热重分析仪中进行,将耦合材料称重后装入坩埚中,坩埚置于热天平上,在co2气氛下升温至250℃,持续一段时间至热重曲线基本持平,而后得到耦合材料在250℃下的co2吸附量;上述耦合材料的co2催化加氢制甲醇性能测试在固定床反应器上进行(不锈钢反应管内径10mm),催化剂装填量为0.5g,与0.5g石英砂混合,在催化剂反应前,用h2/n2体积比为10%~50%的气体中常压活化4h。还原温度略高于反应温度,待冷却制反应温度250℃时,通入h2:co2:n2=72:24:4体积比的混合气,反应压力为2mpa,反应后产物用气相色谱进行分析,而后得到耦合材料在250℃下co2催化加氢制甲醇反应中的co2转化率和甲醇选择性。测试结果如表1所示。

20.表1耦合材料co2吸附与催化加氢制甲醇性能测试结果q(co2)表示二氧化碳吸附量,x(co2) 表示二氧化碳转化率,s(ch3oh) 表示甲醇选择性,y(ch3oh) 表示甲醇收率;反应条件:p=2mpa, t=250℃, h2/co2=3/1, ghsv=12,000ml/(g h)。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1