一种在线半干法再生SCR脱硝催化剂方法与流程

一种在线半干法再生scr脱硝催化剂方法

技术领域

1.本发明属于大气污染物治理技术领域,具体涉及一种在线半干法再生scr脱硝催化剂方法。

背景技术:

2.随着国家对烟气中nox排放浓度限制越来越严,scr脱硝作为一种效率高、选择性好、技术成熟的脱硝技术,目前正在火力发电厂、工业锅炉、钢铁烧结机、玻璃窑炉等众多热力设备中广泛应用。脱硝脱硝催化剂是scr脱硝装置的核心,其性能的好坏直接影响着脱硝效率的高低。

3.scr脱硝催化剂在使用过程中会因为磨损、通流孔道堵塞、活性物质流失、微孔堵塞、低温中毒等因素造成活性降低,进而引起脱硝效率的下降、氨耗量的增加、出口nox浓度的增大。为消除限制催化剂活性发挥的不利因素,延长scr脱硝催化剂的使用寿命,需定期对scr脱硝催化剂进行再生处理。

4.目前scr脱硝催化剂的常规再生方法是工厂再生,主要流程如下:从脱硝反应器中拆除催化剂模块,吊装至地面,经危废车辆运输至再生工厂;在再生工厂车间经过物理除灰、药剂清洗、超声波清洗、漂洗、干燥、负载活性物质、煅烧等一系列步骤,完成车间再生;经车辆返厂运输至安装现场,进行施工回装。

5.催化剂车间再生方法工艺成熟,再生效果较好,同时也存在以下问题:(1)再生过程涉及催化剂拆装、吊装、往返运输、车间再生等环节,工期持续时间长。以单台300mw机组再生初装两层催化剂为例计算,再生工期约35天;(2)再生过程中涉及的环节多,原材料消耗多,能耗大,再生成本高;(3)催化剂在车间再生过程中会产生大量的废水、粉尘、废气等污染物,易产生二次污染,带来新的环境问题。

6.针对上述问题,本发明提出一种炉内在线半干法再生scr脱硝催化剂方法,能够快速、高效完成scr脱硝催化剂的再生工作,对于提高scr脱硝催化剂的活性具有重要意义。

技术实现要素:

7.为解决现有技术中存在的技术问题,本发明的目的在于提供一种在线半干法再生scr脱硝催化剂方法。

8.为实现上述目的,达到上述技术效果,本发明采用的技术方案为:

9.一种在线半干法再生scr脱硝催化剂方法,包括以下步骤:

10.(1)对scr脱硝反应器内的积灰进行清理;

11.(2)评估清灰效果是否达标:若清灰效果达标,则进行步骤(3),若清灰效果不达标,则返回步骤(1),继续在线清灰直至清灰效果达标;

12.(3)拆除scr脱硝反应器内的吹灰器及附属设备;若scr脱硝反应器内没有吹灰器,则可以省略此步骤;

13.(4)对破损催化剂单元体进行换新修复,以保证催化剂结构的完整性;

14.(5)利用热风对催化剂进行干燥除湿,提高催化剂的干燥度;

15.(6)将活性物质负载液雾化喷淋负载到催化剂表面;

16.(7)洁净热风加热固化催化剂上负载的活性物质;

17.(8)催化剂端面硬化处理,吹灰器及附属设备复位;

18.(9)高温运行活化,完成活性物质分解,同时将硫酸氢氨分解,解决催化剂低温中毒的问题。

19.进一步的,步骤(1)中,对scr脱硝反应器内的积灰进行清理的步骤包括;

20.利用scr脱硝反应器内的吹灰器进行吹灰,吹灰的同时引风机投入运行,使scr脱硝反应器内形成负压,及时将吹扫的飞灰带走;

21.所述的积灰包括催化剂表面的积灰、催化剂单元体孔道内的积灰、scr脱硝反应器内部支撑桁架上的积灰。

22.进一步的,步骤(5)中,所述热风的温度不低于180℃。

23.进一步的,步骤(6)中,所述活性物质负载液包括包括nh4vo3溶液、voso4溶液、voc2o4溶液、(nh4)

10w12o41

溶液、ce(no3)3溶液,活性物质负载液垂直喷射于催化剂表面,活性物质负载液的质量浓度为0.1%~15%,雾化液滴的直径为2~100μm。

24.进一步的,步骤(7)中,所述洁净热风的温度大于200℃,使用洁净热风对催化剂进行干燥处理至催化剂的含水率为3%以下。

25.进一步的,步骤(8)中,先使用硫酸铝溶液涂刷催化剂表面,再对催化剂进行端面硬化处理,随后将吹灰器及附属设备复位,静置72h。

26.进一步的,步骤(9)中,利用烟气将scr反应器内的温度加热至380℃以上,加热时间不少于4h。

27.与现有技术相比,本发明的有益效果为:

28.本发明公开了一种在线半干法再生scr脱硝催化剂方法,可以在线补充scr脱硝催化剂的活性物质,可在短时间提升催化剂活性,延长催化剂寿命;在scr脱硝反应器内部进行催化剂再生,无需对催化剂进行拆装、吊装、运输、煅烧等操作,可大幅缩短再生工期,施工工期仅为传统方法的1/4~1/2,具有省时高效、节约能源、环境友好等优点;利用高浓度的活性物质负载液直接喷淋到催化剂表面,在提高催化剂表面活性物质含量的同时,保证催化剂基体的活性物质含量变化不大,实现了活性物资的分层负载,既能提高催化剂脱硝效率,又能抑制so2/so3转化率;与催化剂湿法再生相比,半干法再生避免将催化剂完全浸湿,在干燥及煅烧环节催化剂中汽化的水分较少,可解决大量节约能源,同时再生过程中不产生任何废水,不用担心二次污染问题,具有明显的环境效益。

附图说明

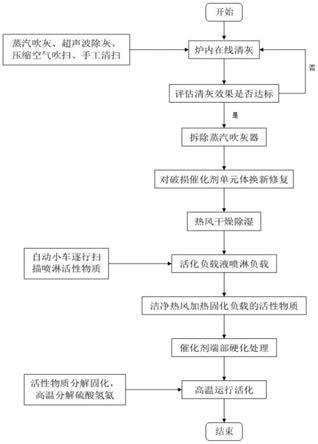

29.图1为本发明的流程图;

30.图2为本发明实施例1的催化剂活性随时间变化关系图。

具体实施方式

31.下面结合对本发明进行详细阐述,以使本发明的优点和特征能更易于被本领域技术人员理解,从而对本发明的保护范围做出更为清楚明确的界定。

32.以下给出一个或多个方面的简要概述以提供对这些方面的基本理解。此概述不是所有构想到的方面的详尽综览,并且既非旨在指认出所有方面的关键性或决定性要素亦非试图界定任何或所有方面的范围。其唯一的目的是要以简化形式给出一个或多个方面的一些概念以为稍后给出的更加详细的描述之序。

33.如图1-2所示,一种在线半干法再生scr脱硝催化剂方法,包括以下步骤:

34.(1)对scr脱硝反应器内的积灰进行清理,所述的积灰包括催化剂表面的积灰、催化剂单元体孔道内的积灰、内部支撑桁架上的积灰等;

35.(2)评估清灰效果是否达标:若清灰效果达标,则进行步骤(3),若清灰效果不达标,则返回步骤(1),继续在线清灰直至清灰效果达标;可适当调整合格标准;

36.(3)拆除蒸汽吹灰器及附属设备;拆除scr脱硝反应器内的蒸汽吹灰器,便于后续步骤的实施,若scr脱硝反应器内没有蒸汽吹灰器,则可以省略此步骤;

37.(4)对破损催化剂单元体进行换新修复,部分催化剂由于飞灰磨损,外观结构不再完整,需要对破损催化剂进行更换,以保证催化剂结构的完整性;

38.(5)利用热风对催化剂进行干燥除湿,提高催化剂的干燥度。烟气中含有一定量的水蒸气,在降温过程中可能在催化剂微孔中凝结,通过热风干燥可以提高催化剂表面的干燥程度,有利于提升步骤(6)中催化剂对活性物质的吸收率;

39.(6)将活化负载液或活性物质负载液雾化喷淋负载到催化剂表面。可利用喷淋装置依次在各催化剂表面逐行扫描喷淋活性物质负载液;

40.(7)洁净热风加热固化负载的活性物质;利用洁净热风将喷淋上的活性物质负载液加热固化;

41.(8)催化剂端面硬化处理,对于需要硬化的催化剂模块,在其端面喷涂或刷上硬化液,随后将拆除的蒸汽吹灰器及附属设备恢复安装;

42.(9)高温运行活化。锅炉启动以后通过配合运行调节,将scr脱硝反应器内温度提升至350℃以上,高温运行一段时间,完成活性物质分解,同时将硫酸氢氨分解,解决催化剂低温中毒的问题。

43.步骤(1)中,清理积灰的方法包括利用scr脱硝装置已有的蒸汽吹灰器和声波吹灰器进行蒸汽、超声波吹扫清除;还包括手工负压吸灰、外接压缩空气吹扫、外接震动装置震动除灰等方法。在清灰过程中,引风机投入工作,维持scr脱硝反应器内负压,将清理的积灰及粉尘带走,经电除尘或布袋除尘捕捉收集。

44.步骤(2)中,经过清灰以后催化剂模块表面无明显积灰,催化剂单元体的通孔率达到90%以上。

45.步骤(4)中,修复催化剂的标准为磨损不得超过5cm,且连续破损不得超过6个孔道。

46.步骤(5)中的热风包括热力设备产生的热风、燃油燃气装置产生的热烟气及电热风等,对应温度不低于180℃。

47.步骤(6)中的喷淋装置为喷淋小车,包含运动系统、动力系统、药液喷射系统、药液储存加热系统、plc通讯及控制系统等,其可以固定在催化剂模块边框上,对催化剂表面逐行扫描喷淋。当一个催化剂模块喷淋完后,可移动至下一个催化剂模块。

48.步骤(6)中雾化喷淋的活性物质负载液包括nh4vo3溶液、voso4溶液、voc2o4溶液、

(nh4)

10w12o41

溶液、ce(no3)3溶液等,活性物质负载液的质量浓度为0.1%~15%,雾化液滴的直径范围为2~100μm。通过调节喷嘴的流量、压力和几何形状调节雾化喷淋效果。

49.步骤(7)中,使用的洁净热风首选电热风,加热温度应大于200℃。

50.步骤(9)中,利用烟气将scr脱硝反应器加热温度至380℃以上,加热时间不少于4h。

51.实施例1

52.某300mw燃煤机组scr脱硝装置内的催化剂采用“2+1”层布置,初装两层18孔催化剂,催化剂长度800mm,初装层催化剂体积量280m3。吹灰器为耙式蒸汽吹灰器与声波吹灰器的组合,运行32000h后,初装层催化剂活性由初始的39.1m/h下降至26.3m/h。经综合评估,采用在线半干法进行再生催化剂,包括以下步骤:

53.停机前,利用已有耙式蒸汽吹灰器进行连续吹扫90min,吹扫压力1.8mpa;停机后,利用声波吹灰器吹灰12h,吹灰的同时引风机投入运行,及时将吹扫的飞灰带走。吹灰器停运后打开人孔门及吊装门,将蒸汽吹灰器及附属管道拆除,先手工清理反应器内桁架结构及催化剂表面的积灰,再利用吸尘器吸取催化剂表面的积灰,随后焊接金属振板,对催化剂模块进行震动除灰,再利用压缩空气炮对催化剂孔道内的积灰进行冲击清理。

54.拆除蒸汽吹灰器,对出现坍塌、穿孔、磨损超过6cm的催化剂进行更换。更换时将催化剂模块表面的框架切割开,并将破损的催化剂单元体抽出更换,更换完成后压紧玻璃棉,并对框架进行恢复焊接。经检查催化剂的孔道的通孔率为89%,经后续清灰通孔,催化剂通孔率达到91%,通孔率合格,可进行下一步骤。

55.利用电暖风器对催化剂进行干燥,温度200℃,对准催化剂孔道进行逐块干燥,干燥至催化剂模块孔道出风口无明显湿气为合格。干燥完成后,将质量浓度3%的vso4溶液雾化喷淋负载到催化剂表面,单个催化剂雾化喷淋负载液20kg,喷射时垂直于催化剂表面,匀速喷射,至下层有少量液滴溅出为合格,可利用喷淋小车等喷淋装置依次匀速在各催化剂表面逐行扫描喷淋voso4溶液。

56.负载完成以后,立即使用250℃的洁净电热风对催化剂表面进行干燥处理,将催化剂表面的负载液进行干燥固化,干燥至催化剂的含水率将至3%以下。

57.干燥完成后对第一层催化剂表面涂刷少量硫酸铝溶液,进行端面硬化处理。

58.上述操作完成以后,对拆除的蒸汽吹灰器及附属管道进行回装,后静置72h。锅炉开始点火运行,先逐渐暖炉,然后通过运行调节,将温度逐渐升至400℃,运行8h,完成再生工作。对再生后的催化剂进行取样检测,再生后催化剂活性由再生前26.3m/h提升至34.4m/h。

59.再生前后脱硝催化剂活性变化如图2所示,当脱硝催化剂活性衰减至最低保证值时,在线对催化剂进行半干法再生,再生后催化剂活性恢复至较高水平,催化剂使用时间延长。在线半干法再生操作快速便捷,对催化剂机械强度损伤较小,可对催化剂进行多次在线半干法再生。

60.本发明未具体描述的部分或结构采用现有技术或现有产品即可,在此不做赘述。

61.以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1