径向流反应器的制作方法

1.本发明涉及径向流反应器,更详细地,涉及如下的径向流反应器,即,在包括一对床的径向流反应器中,当在床相互之间正在生成的物质或产物移动时,可以调节每个床的流入口与排出口的面积比,以便可以克服因床的排出口面积受限而导致的处理效率的限制。

背景技术

2.在工业现场中存在通过处理所供给的原料来生成产物的多种流动式反应器。在此情况下,流动式反应器为原料沿着设置于反应器内部的流路移动并发生反应来生成产物的反应器的统称。

3.上述流动式反应器分为轴向流反应器(afb(axial flow bed)reactor)及径向流反应器(rfb(radial flow bed)reactor),在上述轴向流反应器中,原料生成为产物的流动沿着轴方向形成,在径向流反应器中,原料生成为产物的流动以轴为中心展开成环形或者聚集。

4.但是,为了在不改变反应器内的活性物质(active material)形成的厚度的情况下增加处理容量,轴向流反应器(afb)需要增加直径,在增加直径的情况下,原料的流动变得不均匀的可能性高,不仅如此,运输也极为不便。

5.对此,当在不改变反应器内的活性物质形成的厚度的情况下增加处理容量时,需要增加高度的径向流反应器(rfb)更为有利,当通过两个以上的径向流反应器构建系统时,在床与床之间的流动方面,由于床的排出口的限定性面积而产生过快的速度,从而存在处理容量和产物的纯度低的缺点,处理效果将有限。

6.与此相关地,以图1至图3为例进行如下说明。

7.其中,图1为用于说明利用现有的径向流反应器来生成产物的一般过程的示意图,图2为示出现有的径向流反应器的纵剖面的剖视图,图3为可以确认对于现有的径向流反应器的流入口与排出口的面积差异的建模结果。

8.首先,参照图1,说明一般过程,为了提高从原料生成产物的效率,如图1所示,使分别由图2所示的现有的径向流反应器10构成的一对床11、12交替反复进行工作。

9.即,若向床11供给原料,则在处理(或反应)所供给的原料来生成产物之后,开放v3阀来向储存所20移动在之前步骤中从床12接收的产物,一部分通过开放v1阀来向之前反应的其他床12移动,从而对其他床12进行洗涤并促进床12的再生作业,若床12充分再生,则开放v2阀来将剩余产物移动到床12。

10.接着,若向床12供给原料,则在处理所供给的原料来生成产物之后,开放v4阀,与上述内容对应地,向储存所20移动之前从床11接收的产物,一部分通过重新开放v1阀来向进行反应的床11移动来对床11进行洗涤并促进床11的再生作业,若床11充分再生,则再次开放v2阀来向床11移动剩余产物。

11.如上所述,通过开放v2阀来向床11与床12之间移动产物是为了与在各个床11、12

中洗涤及再生的活性物质进行追加反应来形成纯度更高的最终产品。

12.在此情况下,为使在其他床中生成并移动的产物与洗涤及再生的活性物质充分发生追加反应而需要保障规定的接触时间,由此,优选地,当产物从一个床向其他床移动(以下,说明成产物从床11移动到床12)时的流速应充分缓慢以保障上述接触时间。

13.但是,在产物从床11向床12移动时的流速过慢的情况下,为了再次向床11供给原料而等待的闲置时间过长,因此,可以发生对整个径向流反应器来说,每小时可以处理的原料的量,即,处理效率下降的问题。

14.对此,为使移动的产物与洗涤及再生的活性物质充分发生追加反应,需要保障两种产物之间的充分的接触时间,为了提高整体处理效率而需要增加从床11移动到床12的产物的流量。

15.例如,当产物从床11移动到床12时,为了增加床12的接收部分接收产物的流量,优选地,应扩大床12的接收部分的面积,当以床12为基准时,对应部分为排出产物的部分,因此,在构成径向流反应器10的床12的结构上,实质上无法扩大对应面积。

16.即,如图2所示,在构成现有的径向流反应器10的床12中,原料流入的f1流动只能在具有d1直径的宽广的面积内发生,排出产物的f2流动只能在具有d2直径的狭小的面积内发生,如上所述,在床11中移动的产物所流入的面积只能是具有d2直径的狭小的面积。

17.为了扩大面积,也应扩大与d2直径有关的d1直径,d1直径确定径向流反应器10的整体大小,因此,与无需扩大d1直径的轴向流反应器相比,考虑到径向流反应器的优点,实质上无需将其扩大,结果,针对与径向流反应器10的整体内部流动有关的面积梯度,当将流入口作为底侧,将排出口作为顶侧时,只能是顶侧完全小于底侧的梯形形状。

18.因此,在如图2所示的现有的径向流反应器10的情况下,如可通过图3揭示的建模结果仔细确认,无法调节流入口与排出口的面积,因此,当在床相互之间正在生成的物质或产物移动时,因床的排出口面积受限而导致处理效率有限。

技术实现要素:

19.本发明为了解决上述问题而提出,本发明的目的在于,提供如下的径向流反应器,即,在包括一对床的径向流反应器中,可以调节每个床的流入口与排出口的面积比,当在床相互之间正在生成的物质或产物移动时,可以克服因床的排出口面积受限而导致的处理效率的限制。

20.本发明的径向流反应器可包括第一床及第二床,上述第一床及第二床分别包括:本体,呈气缸形状;反应部,在上述本体的内部,沿着中心轴形成环形;第一流动路线,形成于上述本体的内侧面与上述反应部之间;以及第二流动路线,形成于上述本体的中心轴与上述反应部之间,当原料流入到上述第一床时,依次经过上述第一床的上述反应部和上述第二床的上述反应部来生成产物,上述第一床中的使上述原料流入的上述第一流动路线或上述第二流动路线与对经过上述第二床的上述反应部生成的上述产物进行排出的上述第一流动路线或上述第二流动路线相互相同地对应形成,从而调节包括上述第一床和上述第二床在内的整体反应器的流入口与排出口的面积比例。

21.在此情况下,包括上述第一床和上述第二床在内的整体反应器的流入口与排出口的面积比可以为0.7倍至1.7倍。并且,上述原料可以为空气,上述产物为氧,将包括上述第

一床和上述第二床在内的整体反应器用作压力循环吸附式或真空压力循环吸附式氧发生装置的一部分。

22.并且,针对包括上述第一床和上述第二床在内的整体反应器的内部流动有关的面积梯度,当将上述流入口作为顶侧且将上述排出口作为底侧时,可以呈形状。

23.为了具有上述形状的面积梯度,在本发明的径向流反应器中,物质向上述第一床的上述第一流动路线流入并均经过上述第一床的上述反应部及上述第二床的上述反应部而生成的产物可向上述第二床的上述第一流动路线排出。

24.或者,在本发明的径向流反应器中,物质向上述第一床的上述第二流动路线流入并均经过上述第一床的上述反应部及上述第二床的上述反应部而生成的产物可向上述第二床的上述第二流动路线排出。

25.另一方面,本发明的径向流反应器可包括处理所供给的原料来生成产物的一对床,在将上述产物移动到单独的储存所之前,能够使在上述一对床相互之间正在生成的物质或上述产物移动,通过调节上述一对床各自的流入口与排出口的面积比,由此克服当使上述正在生成的物质或上述产物从上述一对床中的另一个向上述一对床中的一个的上述排出口流入时因上述一对床各自的上述排出口的面积受限而导致的处理效率的限制。

26.其中,在上述一对床中,若向上述一对床中的一个床先供给上述原料,则可经过另一床排出上述产物,若向连续排出上述产物的另一床供给上述原料,则经过供给上述原料的一个床来排出上述产物。

27.在此情况下,上述一对床中的供给上述原料的床中,针对使上述原料流入并使得上述正在生成的物质或上述产物移动到上述一对床中的排出上述产物的床之前的内部的面积梯度,当将上述一对床中的供给上述原料的床的流入口作为底侧且将排出口作为顶侧时,可呈形状。

28.在具有这种形状的面积梯度的本发明的径向流反应器中,上述一对床中的供给上述原料的床可包括:第一床,使上述原料流入;以及第二床,在上述第一床反应之后引发连续反应,通过使上述第一床与上述第二床相互串联,来当将上述一对床中的供给上述原料的床的流入口作为底侧且将排出口作为顶侧时,内部的面积梯度呈形状。

29.并且,在上述第一床和上述第二床中,可在沿着本体的内侧面朝向高度方向形成的第一流动路线与沿着中心轴朝向高度方向形成的第二流动路线之间分别形成反应部,上述原料从上述第一流动路线向上述第二流动路线或从上述第二流动路线向上述第一流动路线移动并经过上述反应部生成上述正在生成的物质或上述产物。

30.在此情况下,当上述原料向上述第一床的上述第一流动路线供给并经过上述第一床的上述反应部来使得上述正在生成的物质或上述产物通过上述第一床的上述第二流动路线排出时,可向上述第二床的上述第二流动路线流入。

31.并且,当上述原料向上述第一床的上述第二流动路线供给并经过上述第一床的上述反应部来使得上述正在生成的物质或上述产物通过上述第一床的上述第一流动路线排出时,可向上述第二床的上述第一流动路线流入。

32.在如上所述的上述一对床中,包括上述第一床和上述第二床在内的整体床的流入口与排出口的面积比可以为0.7倍至1.7倍。

33.另一方面,上述第一床和上述第二床可分别由不同的形状、大小、材质形成。并且,上述原料可以为空气,上述产物为氧,将上述一对床用作压力循环吸附式或真空压力循环吸附式氧发生装置的一部分。

34.并且,上述第一床和上述第二床还可包括形成在各个反应部的上部的容积调节部,以能够对应在生成上述正在生成的物质或上述产物的过程中变化的上述反应部的体积变化。

35.在此情况下,上述容积调节部可包括装有随着上述反应部的体积变化而膨胀的流体的袋子。

36.或者,上述容积调节部可包括:柔性垫圈,随着上述反应部的体积变化而能够向上下侧移动;以及重锤,使上述垫圈向下侧移动,使上述垫圈处于平衡状态。

37.根据本发明的径向流反应器,可预设构成一对床的第一床和第二床内的流动方向、高度、宽度来调节包括第一床和第二床的整体反应器的流入口与排出口的面积比,由此,当在床相互之间正在生成的物质或产物移动时,可以克服因床的排出口面积受限而导致的处理效率的限制。

附图说明

38.图1为用于说明利用现有的径向流反应器来生成产物的一般过程的示意图。

39.图2为示出现有的径向流反应器的纵剖面的剖视图。

40.图3为可以确认对于现有的径向流反应器的流入口与排出口的面积差异的建模结果。

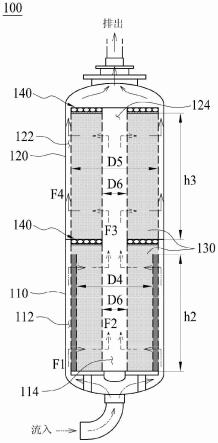

41.图4为示出本发明的径向流反应器的第一实施例中的床的纵剖面的剖视图。

42.图5为示出本发明的径向流反应器的第二实施例中的床的纵剖面的剖视图。

43.图6为示出本发明的径向流反应器的第二实施例中的床的变形例的纵剖面的剖视图。

44.图7为示出本发明的径向流反应器的第二实施例中的床的另一变形例的纵剖面的剖视图。

45.图8为可确认本发明的径向流反应器的流入口与排出口的面积差异的建模结果。

46.图9为示出本发明的径向流反应器中的容积调节部的一例的示意图。

47.图10为示出本发明的径向流反应器中的容积调节部的再一例的示意图。

48.附图标记的说明

49.10:现有的径向流反应器

50.20:储存所

51.100:本发明的径向流反应器

52.110:第一床

53.112:第一床的第一流动路线

ꢀꢀ

114:第一床的第二流动路线

54.120:第二床

55.122:第二床的第一流动路线

ꢀꢀ

124:第二床的第二流动路线

56.130:反应部

57.140:容积调节部

58.142:袋子

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

144:边界面

59.146、146':垫圈

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

148:重锤

60.150:连接管

具体实施方式

61.以下,参照附图,详细说明本发明的多个实施例。只是,附图为了更轻松地公开本发明的内容而说明,只要是本发明所属技术领域的普通技术人员,便可以知道本发明的范围并不局限于附图的范围。

62.并且,在说明本发明的多个实施例的过程中,对具有相同功能的结构要素使用相同名称及附图标记,实质上,并不与和现有技术有关的名称及符号完全相同。

63.并且,在本发明的多个实施例中所使用的术语仅用于说明特定实施例,而并非用于限定本发明。除非在文脉上明确表示,单数的表述包括复数的表述。在本发明的多个实施例中,“包括”或“具有”等术语用于指定在说明书上记载的特征、数字、步骤、动作、结构要素、部件或包括它们的存在,而并非预先排除一个或一个以上的其他特征、数字、步骤、动作、结构要素、部件或它们组合的存在或附加可能性。

64.首先,参照图4及图9至图10,详细说明本发明的径向流反应器100的第一实施例。

65.其中,图4为示出本发明的径向流反应器的第一实施例中的床的纵剖面的剖视图,图9为示出本发明的径向流反应器中的容积调节部的一例的示意图,图10为示出本发明的径向流反应器中的容积调节部的再一例的示意图。

66.在由具有如图4所示的结构的床构成的本发明的径向流反应器100的第一实施例中,上述本发明的径向流反应器100可以由包括如下部件的床构成:第一床110,使原料流入;以及第二床120,在第一床110中的反应之后引发连续反应,在如上所述的本发明的径向流反应器100的第一实施例中,如下所述,包括第一床110和第二床120来构成的床可形成一对。

67.在此情况下,第一床110和第二床120可分别包括:第一流动路线112、122,沿着自身本体的内侧面朝向高度方向形成;第二流动路线114、124,沿着中心轴朝向高度方向形成;以及反应部130,分别形成于第一流动路线112、122与第二流动路线114、124之间。

68.在如上所述的第一床110和第二床120中,原料可从第一流动路线112、122向第二流动路线114、124或者从第二流动路线114、124向第一流动路线112、122移动并经过反应部130来生成正在生成的物质或产物。

69.其中,正在生成的物质或产物可以为高纯度的氧、氮或氢,在此情况下,在反应部130中,除作为活性物质的催化剂或吸附剂之外,还可包含多种其他物质。

70.即,能够以将原料作为空气来产生高纯度的氧的方式构成反应部130来用于构成压力循环吸附式(pressure swing adsorption)或真空压力循环吸附式(vacuum pressure swing adsorption)气体产生器,以将本发明的径向流反应器100用作氧产生装置的一部分。

71.如上所述,在包括第一床110和第二床120构成的本发明的径向流反应器100的第一实施例中,第一床110和第二床120可以相互串联,以使整体内部面积梯度可呈形状。

72.在此情况下,在以形状形成的内部面积梯度中,将供给原料的流入口作为底侧,将排出正在生成的物质或产物的排出口作为顶侧,底侧与顶侧无需具有相互对称的形状,不仅如此,左右侧呈弯曲的形状,即使具有多种倾斜度也无妨。

73.如上所述,在包括由第一床110和第二床120构成而使得整体内部面积梯度呈形状的一对床的本发明的径向流反应器100的第一实施例中,在将产物移动到单独的储存所之前,可以使在一对床之间正在生成的物质或上述产物移动,不存在如在上述

背景技术:

中说明的一对床中因一个排出口面积受限而导致的处理效率的限制。

74.这是因为预先建模并设定构成一对床的第一床110和第二床120内的流动方向、高度、宽度等,由此,可调节包括第一床110和第二床120的整体反应器的流入口与排出口的面积比。

75.在此情况下,针对反应器整体的流入口与排出口的面积比,若将排出口的面积扩大至可以与流入口的面积对应,则均属于本发明的范围内,优选地,整体反应器的流入口与排出口的面积比为0.7倍至1.7倍以上。

76.当然,上述的0.7倍至1.7倍的数值限定为作为对于将排出口的面积扩大至可以与流入口的面积对应的一例进行说明的限定,只要是本发明所属技术领域的普通技术人员可以改变的数值(例如,如1.8倍左右的数值),则均属于本发明的发明要求保护范围。

77.并且,如上所述,当使整体反应器的流入口与排出口的面积比达到0.7倍至1.7倍,将构成反应部130的活性物质变形成具有3.5ft(约为1.07m)的高度的圆柱或棱柱形态时,可以将流入口和排出口的面积分别调节成上述圆柱或棱柱的底面面积的0.9倍以上,在此情况下,在处理效率方面可以更加有利。

78.如上所述,可以将流入口与排出口的面积比调节成0.7倍至1.7倍,因此,当向分别包括第一床110和第二床120的一对床中的一个排出口流入在一对床中的另一个中正在生成的物质或产物时,可以克服因受限的排出口的面积而导致的处理效率下降的限制。

79.如上所述,可克服现有的径向流反应器10所具有的限制是因为可以调节包括第一床110和第二床120的整体反应器的流入口与排出口的面积比,可以调节流入口与排出口的面积比是因为分别将一对床构成如第一床110和第二床120的多个,并设定第一床110和第二床120内的流动方向、高度、宽度等。

80.尤其,对于第一床110和第二床120内的流动方向的设定为在调节整体反应器的流入口与排出口的面积比的过程中重要的要素,对此,参照图4,以下进行详细说明。

81.如图4所示,确定与本发明的径向流反应器100的第一实施例的流入口侧对应的第一床110的流入口部分的面积的直径d4和确定与本发明的径向流反应器100的第一实施例的排出口侧对应的第二床120的排出口部分的面积的直径d5几乎没有差别。

82.并且,当向第一床110的第一流动路线112供给原料,经过第一床110的反应部130正在生成的物质或产物通过第一床110的第二流动路线114排出时,可以向第二床120的第二流动路线124流入,因此,若调节h2和h3,则可以调节本发明的径向流反应器100的第一实施例的流入口与排出口的面积比。

83.如上所述,在原料流入并生成正在生成的物质或产物并排出之前,在构成本发明的径向流反应器100的第一实施例的一个床的内部的整体面积梯度呈形状。

84.即,图4中,在经过第一床110的反应部130的f1流动中,形成f2流动的第一床110内部的面积梯度为梯形,在经过在第一床110之后引发连续反应的第二床120的反应部130的f3流动中,形成f4流动的第二床120内部的面积梯度也呈梯形,因此,在构成本发明的径向流反应器100的第一实施例的一个床的内部中,整体面积梯度可呈形状,可以克服如在【背景技术】中说明的现有的径向流反应器10的限制。

85.另一方面,构成本发明的径向流反应器100的第一实施例中所包括的一对床的第一床110和第二床120还可包括形成在每个反应部130的上部的容积调节部140。

86.在此情况下,容积调节部140只要可以与在反复生成正在生成的物质或产物的过程中因活性物质的固着化等而改变的反应部130的体积变化对应,其结构及形状可以多种多样,不仅如此,即使存在尚未周知的反应部130的体积变化原因,发明要求保护范围也并不局限于此。

87.但是,为了进行更详细的说明,参照图9至图10进行说明。

88.首先,如图9所示,容积调节部140可以包括袋子142,装有随着反应部130的体积变化而膨胀的流体。

89.在此情况下,袋子142可以由具有伸缩性的多种材质形成,以随着反应部130的体积变化而使流体膨胀。不仅如此,如图9所示,其形状也可以弯曲,但并不局限于此。

90.并且,在袋子142的形态弯曲的情况下,有可能并未正常配置在反应部130的上端,因此,在反应部130与袋子142之间可具有额外的边界面144,其材质和形状等也多种多样。

91.另一方面,如图10所示,容积调节部140可包括:柔性垫圈146,随着反应部130的体积变化可向上下侧移动;以及重锤148,使垫圈146向下侧移动,使垫圈146可处于平衡状态。

92.在此情况下,平衡状态包括垫圈146与反应部130之间没有空间的状态,是指即使持续引发反应,也没有妨碍反应的要素的状态。

93.并且,垫圈146可以由具有伸缩性的多种材质形成,以随着反应部130的体积变化而可以向上下侧移动,如图10所示,只要收容重锤148,则其形状也并不受限。

94.并且,只要使重锤148向下侧移动来使垫圈146处于平衡状态,例如,在垫圈146与反应部130之间没有空间的状态,则如图10所示,并不局限于小球形态,而是可具有多种形状。

95.接着,参照图5至图7,详细说明本发明的径向流反应器100的第二实施例。

96.其中,图5为示出本发明的径向流反应器的第二实施例中的床的纵剖面的剖视图,图6为示出本发明的径向流反应器的第二实施例中的床的变形例的纵剖面的剖视图,图7为示出本发明的径向流反应器的第二实施例中的床的另一变形例的纵剖面的剖视图。

97.如图5至图7所示,在本发明的径向流反应器100的第二实施例中,与分别构成在本发明的径向流反应器100中的一对床的第一床110和第二床120由一个主体(body)构成的第一实施例不同,可由各个主体构成并通过连接管150连接。

98.但是,即使第一床110和第二床120通过连接管150相互连接,若整体观察构成本发明的径向流反应器100的第二实施例中的一对床中的第一床110和第二床120,则面积梯度可呈形状。

99.作为一例,如图5所示,在本发明的径向流反应器100的第二实施例中的一对床中的一个中,当原料向第一床110的第一流动路线112供给,经过第一床110的反应部130正在

生成的物质或产物通过第一床110的第二流动路线114排出时,可以向第二床120的第二流动路线124流入。

100.在此情况下,在图5中公开的上述一例中,如图6所示,也可通过改变连接管150的位置来使在第一床110的第二流动路线114中的f2流动与第二床120的第二流动路线124中的f3流动的方向相反,即使如上改变,当正在生成的物质或产物通过第一床110的第二流动路线114排出,可以向第二床120的第二流动路线124流入的结构没有变化,若整体观察第一床110和第二床120,则面积梯度可呈形状。

101.另一方面,在本发明的径向流反应器100的第二实施例中,通过连接管150连接第一床110和第二床120,如图7所示,当原料向第一床110的第二流动路线114供给,经过第一床110的反应部130正在生成的物质或产物通过第一床110的第一流动路线112排出时,也可向第二床120的第一流动路线122流入。

102.如上所述,若原料流动的部分与正在生成的物质或产物流动的部分相反,则当整体观察第一床110和第二床120时,面积梯度呈形状,即便如此,调节流入口与排出口的面积比,当在一对床中的另一个正在生成的物质或上述产物向在一对床中的一个排出口流入时,克服因在一对床中的一个排出口的面积受限而导致的处理效率的限制相同,作为本发明的径向流反应器100的第二实施例属于本发明的发明要求保护范围内。

103.另一方面,在本发明的径向流反应器100的第二实施例中也应包括容积调节部140,对此,是指上与第一实施例相同,因此,将省略对其的说明。

104.在如上所述的本发明的径向流反应器100的第一实施例和第二实施例中,在将产物移动到单独的储存所之前,在一对床相互之间正在生成的物质或产物可以移动,与构成一对床的第一床110和第二床120可通过一个主体直接连接或者利用连接管150连接无关,可以调节整体流入口与排出口的面积比,以当在一对床中的另一个正在生成的物质或上述产物向在一对床中的一个排出口流入时,可以克服因一对床中的一个排出口的面积受限而导致的处理效率的限制。

105.如上所述,当第一床110和第二床120的流入口与排出口的面积比得到调节,使得面积梯度呈形状(或根据情况呈形状)时,如上述第一实施例,即使并未通过一个主体直接连接,或者如上述第二实施例,并未利用连接管150连接,均属于本发明的发明要求范围内,即使第一床110和第二床120分别以不同的形状、大小、材质形成,均属于本发明的发明要求保护范围内。

106.与在【背景技术】中举例提及的通过图3公开的建模结果不同,具有上述发明要求保护范围的本发明的径向流反应器100将如图8所示的建模结果作为例示。

107.即,根据对于通过图3例示的现有的径向流反应器10的建模结果,与包括高度为3.5ft(约为1.07m)的活性物质的轴向流反应器的流入口及排出口的面积相比,包括相同量和相同种类的活性物质的现有的径向流反应器10的流入口面积比(inlet area ratio)为145%,排出口面积比(outlet area ratio)为93%,排出口的面积为流入口面积的63%(=93/145

×

100%)。

108.即,在现有的径向流反应器10中,因受到流入口面积的限制,从而排出口的面积只能相当小,当在一对床中的另一个正在生成的物质或产物向在一对床中的一个排出口流入

时,只能面临因一对床的排出口的面积受限而导致的处理效率的限制。

109.但是,根据对于通过图8例示的本发明的径向流反应器100的建模结果,与包括高度为3.5ft(约为1.07m)的活性物质的轴向流反应器的流入口及排出口的面积相比,包括相同量和相同种类的活性物质的本发明的径向流反应器100的流入口面积比(inlet area ratio)为126%,排出口面积比(outlet area ratio)也为126%,可以将排出口的面积调节成流入口的面积的100%(=126/126

×

100%),从而可以克服如上所述的因排出口的面积受限而导致的处理效率的限制。

110.如上所述,说明了本发明的一实施例,除上述说明的实施例之外,本发明可以在不超出其主旨或范畴的情况下可以具体化成其他特定形态对本发明所属技术领域的普通技术人员来说是显而易见的。

111.因此,上述实施例并非限定性实施例,而是例示性实施例,由此,本发明并不局限于上述说明,而是可以在附加的发明要求保护范围的范畴及其等同范围内改变。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1