一种水性聚氨酯生产装置及其使用方法与流程

1.本发明涉及聚氨酯生产装置领域,尤其涉及一种水性聚氨酯生产装置及其使用方法。

背景技术:

2.水性聚氨酯具有环保、无毒、安全不易燃等特点,其被广泛应用于胶黏剂、涂料、油墨、人造革等诸多方面。丙酮低毒,丙酮法合成水性聚氨酯重现性好,产品相对稳定,易于工业化操作,在水性聚氨酯生产中占有重要地位。现有的水性聚氨酯生产装置,丙酮的回收效率低、回收纯度低、污染环境、单件的产品成本高、操作过程繁琐、产品稳定性差。

技术实现要素:

3.本发明要解决上述现有技术存在的问题,提供一种水性聚氨酯生产装置,不仅丙酮回收纯度高、回收彻底,而且环保无污染。

4.本发明解决其技术问题采用的技术方案:这种合成革生产装置,包括聚合釜、安装在聚合釜下端的乳化釜、安装在乳化釜下端的脱溶釜、安装在脱溶釜上的脱溶装置,所述脱溶釜夹套上固定连接有蒸汽进出管,蒸汽进出管上安装有蒸汽自动控制阀,脱溶釜夹套上固定连接有冷凝水进出管,冷凝水进出管上安装有循环泵,冷凝水进出管上连接有冷却水箱,所述脱溶装置包括固定连接在脱溶釜上端的第一冷凝器,第一冷凝器竖直安装在脱溶釜上端,第一冷凝器上连接有真空泵,脱溶釜的温度控制不严格,所以采用蒸汽来控制脱溶釜温度,使用便捷,成本低,蒸汽在脱溶釜夹套内循环,可保证乳液的充分换热,可实现乳液中溶剂在大比表面积条件下蒸发,将会大大提高溶剂蒸发效率,采用冷凝水对脱溶釜进行降温使得脱溶釜的温度可以瞬间降低,使得装置的效率更高,真空泵对脱溶釜进行抽真空使得丙酮回收效果更好,第一冷凝器竖直安装使得丙酮的回收效果更好,由于水的冷凝温度高于丙酮的冷凝温度,所以水和丙酮在经过第一冷凝器时,大部分水会冷凝向下回到脱溶釜内,第一冷凝器竖直安装便于水回流到脱溶釜内,使得回收的丙酮的纯度更高。

5.为了进一步完善,所述第一冷凝器上连接有第二冷凝器,第一冷凝器通过第二冷凝器与真空泵相连,第二冷凝器有若干个且串联分布,第二冷凝器下端与总出料管连接,总出料管下端连接有反应釜,多个第二冷凝器串联使得丙酮回收的纯度更高,回收效果更好,能够使绝大部分的丙酮进入反应釜内,回收效率高,更加环保。

6.进一步完善,所述反应釜有两个,分别与总出料管连接,当一个反应釜储存满后可以开启另一个反应釜,两个反应釜可以替换使用,使得装置使用效率高。

7.进一步完善,所述真空泵出气管上连接有第三冷凝器,第三冷凝气下端连接有收集罐,收集罐上连接有排气管,第三冷凝器可以对真空泵出气管内残留的丙酮进行回收,使得丙酮回收率更高,装置更加环保。

8.进一步完善,所述第三冷凝器下端连接有第四冷凝器,第三冷凝器通过第四冷凝器与收集罐连接,第四冷凝器可以对丙酮进一步回收,使得丙酮回收率更高,装置更加环

保。

9.进一步完善,所述第三冷凝器有两个且相互并联,使得装置的工作效率更高。

10.进一步完善,所述排气管内安装有活性炭,使得排出的气体更加环保,真正做到无污染。

11.进一步完善,所述脱溶釜采用锚式搅拌器,可保证乳液的充分换热,大大提高溶剂蒸发效率,可缩短乳液脱溶时间,保证最终乳液品质。

12.进一步完善,所述脱溶釜上安装有温度计、压力表和观察窗,便于对脱溶釜反应的观察。

13.一种水性聚氨酯生产装置的使用方法包括以下步骤:步骤一:启动真空泵对脱溶釜进行抽真空,保证脱溶釜的密闭;步骤二:将原料放入聚合釜,启动聚合釜对原料进行聚合,聚合完成打开连接聚合釜和乳化釜的连接管上的控制阀门,树脂通过重力自动从聚合釜流入到乳化釜中进行乳化,乳化完成打开连接乳化釜和脱溶釜的连接管上的控制阀门,树脂通过重力自动从乳化釜流入到脱溶釜中进行脱溶,通过蒸汽自动控制阀控制脱溶釜的温度在50℃-60℃之间,安全性能高;步骤三:水蒸气和丙酮蒸汽进入第一冷凝器,由于水的冷凝温度高于丙酮的冷凝温度,大部分水会冷凝向下回到脱溶釜内;步骤四:丙酮蒸汽继续进入第二冷凝器,经过第二冷凝器绝大部分丙酮冷凝掉落到反应釜内;步骤五:少部分丙酮进入到真空泵内,通过真空泵的出气管进入到第三冷凝器内,通过第三冷凝器冷凝进入第四冷凝器,通过第四冷凝器进入到收集罐内,收集罐内的空气通过排气管内的活性炭吸附排出;步骤六:脱溶完毕后,关闭蒸汽自动控制阀,启动循环泵,通过冷凝水的循环使得脱溶釜快速冷却,即可对脱溶釜内的树脂进行收集。

14.本发明有益的效果是:本发明不仅丙酮回收纯度高、回收彻底,而且环保无污染,脱溶釜的温度控制不严格,所以采用蒸汽来控制脱溶釜温度,使用便捷,成本低,蒸汽在脱溶釜夹套内循环,可保证乳液的充分换热,可实现乳液中溶剂在大比表面积条件下蒸发,将会大大提高溶剂蒸发效率,采用冷凝水对脱溶釜进行降温使得脱溶釜的温度可以瞬间降低,使得装置的效率更高,真空泵对脱溶釜进行抽真空使得丙酮回收效果更好,第一冷凝器竖直安装使得丙酮的回收效果更好,由于水的冷凝温度高于丙酮的冷凝温度,所以水和丙酮在经过第一冷凝器时,大部分水会冷凝向下回到脱溶釜内,第一冷凝器竖直安装便于水回流到脱溶釜内,使得回收的丙酮的纯度更高,多个第二冷凝器串联使得丙酮回收的纯度更高,回收效果更好,能够使绝大部分的丙酮进入反应釜内,回收效率高,更加环保,两个反应釜可以替换使用,使得装置使用效率高、第三冷凝器、第四冷凝器可以对真空泵出气管内残留的丙酮进行回收,使得丙酮回收率更高,装置更加环保,排气管内安装有活性炭,使得排出的气体更加环保,真正做到无污染。

附图说明

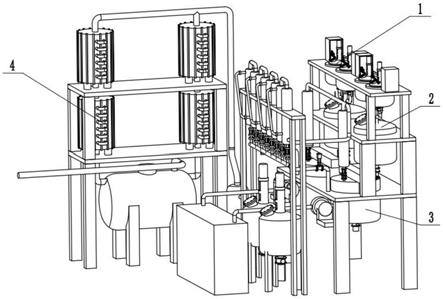

15.图1为本发明的结构示意图;

图2为本发明的结构示意图;图3为本发明聚合釜的结构示意图;图4为本发明脱溶釜的结构示意图;图5为本发明脱溶装置的结构示意图。

16.附图标记说明:1、聚合釜;2、乳化釜;3、脱溶釜;31、蒸汽进出管;311、蒸汽自动控制阀;32、冷凝水进出管;321、循环泵;322、冷却水箱;33、温度计;34、压力表;35、观察窗;4、脱溶装置;41、真空泵;42、第一冷凝器;43、第二冷凝器;431、总出料管;44、第三冷凝器;45、第四冷凝器;46、反应釜;47、收集罐;471、排气管。

具体实施方式

17.下面结合附图对本发明作进一步说明:如图1-4所示:本实施例中一种水性聚氨酯生产装置,包括聚合釜1、安装在聚合釜1下端的乳化釜2、安装在乳化釜2下端的脱溶釜3、安装在脱溶釜3上的脱溶装置4,脱溶釜3夹套上固定连接有蒸汽进出管31,蒸汽进出管31上安装有蒸汽自动控制阀311,脱溶釜3夹套上固定连接有冷凝水进出管32,冷凝水进出管32上安装有循环泵321,冷凝水进出管32上连接有冷却水箱322,,脱溶釜3采用锚式搅拌器,脱溶釜3上安装有温度计33、压力表34和观察窗35。

18.如图1-5所示:脱溶装置4包括固定连接在脱溶釜3上端的第一冷凝器42,第一冷凝器42竖直安装在脱溶釜3上端,第一冷凝器42上连接有真空泵41,第一冷凝器42上连接有第二冷凝器43,第一冷凝器42通过第二冷凝器43与真空泵41相连,第二冷凝器43有若干个且串联分布,第二冷凝器43下端与总出料管431连接,总出料管431下端连接有反应釜46,反应釜46有两个,分别与总出料管431连接,真空泵41出气管上连接有第三冷凝器44,第三冷凝气下端连接有收集罐47,收集罐47上连接有排气管471,排气管471内安装有活性炭,第三冷凝器44下端连接有第四冷凝器45,第三冷凝器44通过第四冷凝器45与收集罐47连接,第三冷凝器44有两个且相互并联。

19.一种水性聚氨酯生产装置的使用方法包括以下步骤:步骤一:启动真空泵41对脱溶釜3进行抽真空,保证脱溶釜3的密闭;步骤二:将原料放入聚合釜1,启动聚合釜1对原料进行聚合,聚合完成打开连接聚合釜1和乳化釜2的连接管上的控制阀门,树脂通过重力自动从聚合釜1流入到乳化釜2中进行乳化,乳化完成打开连接乳化釜2和脱溶釜3的连接管上的控制阀门,树脂通过重力自动从乳化釜2流入到脱溶釜3中进行脱溶,通过蒸汽自动控制阀311控制脱溶釜3的温度在50℃-60℃之间;步骤三:水蒸气和丙酮蒸汽进入第一冷凝器42,由于水的冷凝温度高于丙酮的冷凝温度,大部分水会冷凝向下回到脱溶釜3内;步骤四:丙酮蒸汽继续进入第二冷凝器43,经过第二冷凝器43绝大部分丙酮冷凝掉落到反应釜46内;步骤五:少部分丙酮进入到真空泵41内,通过真空泵41的出气管进入到第三冷凝器44内,通过第三冷凝器44冷凝进入第四冷凝器45,通过第四冷凝器45进入到收集罐47内,收集罐47内的空气通过排气管471内的活性炭吸附排出;

步骤六:脱溶完毕后,关闭蒸汽自动控制阀311,启动循环泵321,通过冷凝水的循环使得脱溶釜3快速冷却,即可对脱溶釜3内的树脂进行收集。

20.虽然本发明已通过参考优选的实施例进行了图示和描述,但是,本专业普通技术人员应当了解,在权利要求书的范围内,可作形式和细节上的各种各样变化。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1