一种组合挡板式微反应器

1.本发明涉及一种组合挡板式微反应器。

背景技术:

2.反应器是实现反应过程的设备,广泛应用于化工、炼油、制药等诸多行业,其中釜式反应器应用最广,但其能耗大、搅拌混合不均匀、操作间隙时间长效率不高,遇有反应速度快且放热剧烈的反应时常有事故发生,近年来,微通道反应器渐渐进入了大家的视野,微反应器在保证安全和操作连续性的基础上,于传质、传热、混合方面均具有强化效应。首先传质方面,化工的传递过程都存在边界层的问题,由于微反应器可以把通道做的很小,所以其相应的边界层就越薄,其传递过程就越快;其次是传热方面,反应放出的热量与体积成正比,但热量是从表面移除的,也就是说,当通道半径越小比表面积越大,其移除热量的能力越强;第三混合方面,由于微反应器基板尺寸可根据工况自行决定,一般情况下均在基板上加工出若干阵列排布的微型反应室,各反应室之间加工微通道使之相连通,反应室可以加工出任何有利于反应的造型,尤其是可以在各反应室中加工出凸台、挡板之类的特征,使流动的反应物折叠、碰撞,使两股或多股流动的反应物充分混合。目前,关于微反应器的设计以及其加工工艺的研究,国内外均围绕上述几点展开。

技术实现要素:

3.发明目的:针对上述现有技术,提出一种组合挡板式微反应器,提升微反应器在传质、传热以及混合方面的效应。

4.技术方案:一种组合挡板式微反应器,包括上微反应器基板、下微反应器基板、上热浴板和下热浴板;上微反应器基板与下微反应器基板相对面上的特征为镜像关系,两者装配起来会形成完整的微反应器;所述完整的微反应器由所述上微反应器基板与下微反应器基板相对面上阵列排布的微反应室,依次连通各微反应室的微通道,以及进液通道和出液通道构成;所述微反应室为椭圆形,流体流动的方向为椭圆的长轴方向,微反应室内沿长轴方向设置有若干组用于流体折叠的挡板;所述微通道外径上具有能够形成流体湍流的波结结构;上热浴板安装于上微反应器基板的背面,下热浴板安装于下微反应器基板的背面。

5.进一步的,所述上热浴板和下热浴板上设有热浴槽,所述热浴槽为折流型流通槽,且为与微反应器基板背面直接接触的开口槽。

6.进一步的,所述微通道的直径为1mm。

7.进一步的,所述进液通道包括a液进口、 b液进口、a液球腔、b液球腔以及y型进料结构,a液进口通过a液球腔连接所述y型进料结构的一个微通道进口,b液进口通过b液球腔连接所述y型进料结构的另一个微通道进口,所述y型进料结构的微通道出口连接首端的微反应室的流体入口;所述出液通道包括反应物出口和反应物球腔,应物出口通过反应物球

腔连接末端的微反应室的流体出口。

8.进一步的,所述上微反应器基板、下微反应器基板、上热浴板和下热浴板均具有一圈阵列排布的通孔,且孔径与位置一致,用于整台微反应器的紧固。

9.进一步的,所述上微反应器基板、下微反应器基板、上热浴板和下热浴板均为四方形且大小一致,其中上微反应器基板和下微反应器基板的厚度一致,上热浴板和下热浴板的厚度亦一致且为微反应器基板厚度的两倍。

10.有益效果:1、本发明中微反应室设计为椭圆形,且流体流动方向为椭圆的长轴方向,于微反应室内设置3组挡板,流体反复折叠、碰撞,能有效提升流体的混合效果,各微反应室间相连通的微通道外径上具有波结结构,波结结构会造成微通道直径上的不断变化而形成湍流,亦能有效强化流体的混合效果,同时强化了流体的传热效果。

11.2、本发明中用于传热的热浴板为开口槽设计方案,使热浴板中流动的液体与微反应器基板直接接触,热浴板上热浴槽为折流型流通槽,可防止流体返混,这些措施能有效提升整台系统传热效果。

12.3、本发明一种组合挡板式微反应器,采用组合式的设计,结构紧凑合理、移动安装方便,如多台并联安装,能产生大的产能。

附图说明

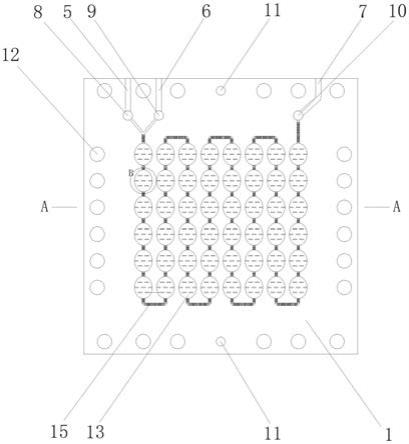

13.图1是本发明装配示意图;图2是本发明中上微反应器基板主视图;图3是本发明中上微反应器基板主视图中b处放大图;图4是本发明中上微反应器基板a-a剖视图;图5是本发明中上热浴板主视图;图6是本发明上热浴板主视图中c-c剖视图;图7是本发明上热浴板主视图中d-d剖视图。

具体实施方式

14.下面结合附图对本发明做更进一步的解释。

15.如图1所示,本组合挡板式微反应器,由上微反应器基板1、下微反应器基板2、上热浴板3和下热浴板4组成。

16.如图1、图2所示,本组合挡板式微反应器中,上微反应器基板1与下微反应器基板2相对的主视面上的造型特征为镜像关系,上微反应器基板1与下微反应器基板2上的造型特征均为半份特征,上微反应器基板1与下微反应器基板2相对装配起来会形成完整的微反应器。上热浴板3和下热浴板4相对的主视面上的造型特征亦为镜像关系,其中上热浴板3安装于上微反应器基板1的背面为其传热,下热浴板4安装于下微反应器基板2的背面亦为其传热。

17.具体的,上微反应器基板1、下微反应器基板2、上热浴板3和下热浴板4均为四方形且大小一致,其中上微反应器基板1和下微反应器基板2的厚度一致,上热浴板3和下热浴板4的厚度亦一致且为微反应器基板厚度的两倍。

18.如图2-4所示,完整的微反应器由上微反应器基板1与下微反应器基板2相对面上

阵列排布的微反应室13,依次连通各微反应室13的微通道15,以及进液通道和出液通道构成。本实施例中,具有6排6列阵列排布的微反应室13,微通道15的直径为1mm,其余尺寸以此参照。

19.微反应室13为椭圆形,流体流动的方向为椭圆的长轴方向,微反应室13内沿长轴方向设置有3组用于流体折叠的挡板14,3组挡板交错设置,当混合流体进入微反应室13先被第一组挡板阻挡而折叠成3股,然后被第二组挡板阻挡折叠成2股,再被第三组挡板阻挡折叠成3股,最后3股汇聚成1股流出微反应器13,混合流体经过阵列排布的微反应室以及将之连通的带有波结的微通道得到充分混合与反应。微通道15上的波结结构会造成微通道15直径上的不断变化而形成流体湍流,强化了混合效果,同时强化了传热效果。

20.进液通道包括a液进口5、 b液进口6、a液球腔8、b液球腔9以及y型进料结构,a液进口5通过a液球腔8连接y型进料结构的一个微通道进口,b液进口6通过b液球腔9连接y型进料结构的另一个微通道进口,y型进料结构的微通道出口连接首端的微反应室13的流体入口。出液通道包括反应物出口7和反应物球腔10,应物出口7通过反应物球腔10连接末端的微反应室13的流体出口。

21.如图5-7所示,上热浴板3和下热浴板4相对的主视面的中间为热浴槽16,热浴槽16为折流型流通槽,可防止流体返混,有效提升整台系统传热效果;并分别于热浴板的左视面上方具有1个热浴进口19与热浴槽16相通连,于热浴板的右视面下方具有1个热浴出口20与热浴槽16相通连。其中,热浴槽16为开口槽,其中流通的液体直接与微反应器基板的背面接触,亦可有效提升整台系统传热效果。

22.如图1、2所示,具体的,上微反应器基板1和下微反应器基板2上具有1圈阵列排布的第一通孔12,并在一组对边的中部具有2个定位第一销孔11。上热浴板3和下热浴板4上具有1圈阵列排布的第二通孔17,并在一组对边的中部具有2个第二定位销孔18。其中,第一通孔12与第二通孔17的孔径与位置一致,用于整台微反应器的紧固;第一销孔11和第二定位销孔18的径与位置一致,用于实现装配定位。

23.本微反应器,如下:1,粗加工。

24.选用理想尺寸的锻件,调质后普铣加工出上微反应器基板1、下微反应器基板2、上热浴板3和下热浴板4六方至尺寸,厚度留0.5mm余量;以上微反应器基板1、下微反应器基板2、上热浴板3、下热浴板4的主视面为加工面,各板材中心设置为加工坐标系原点,使用铣削数控机床加工上微反应器基板1、下微反应器基板2、上热浴板3、下热浴板4主视面上各个型腔,各型面均预留0.2mm的余量,各板材上按图纸均加工出1圈紧固用的通孔。

25.2,时效。

26.自然时效或人工时效,去除各板材上加工应力。

27.3,加工精加工基准。

28.以上微反应器基板1、下微反应器基板2、上热浴板3和下热浴板4的背面为基准,以垫实法即用塞尺塞实板材不平实之处,以自由状态吸附于平面磨床的平台上,磨平上微反应器基板1、下微反应器基板2、上热浴板3和下热浴板4的上大面,再以磨平的上微反应器基板1、下微反应器基板2、上热浴板3和下热浴板4的上大面以基准,精磨上微反应器基板1、下微反应器基板2、上热浴板3和下热浴板4的背面至尺寸。

29.4,精加工。

30.以上微反应器基板1、下微反应器基板2、上热浴板3和下热浴板4的背面为基准,用压板装夹,使用铣削数控机床精加工上微反应器基板1、下微反应器基板2、上热浴板3、下热浴板4主视面上各个型腔至尺寸,同时加工出上微反应器基板1、下微反应器基板2、上热浴板3、下热浴板4主视面上的2个定位销孔。

31.5,侧孔加工。

32.利用钳工划线使用钻床,加工出上热浴板3和下热浴板4左侧的热浴进口孔和右侧的热浴出口孔,使用丝锥于左侧的热浴进口孔和右侧的热浴出口孔处,加工出用于连接的孔螺纹。

33.6,装配。

34.先将上微反应器基板1和下微反应器基板2的主视面上涂上密封胶,待其阴干后,利用上微反应器基板1和下微反应器基板2主视面上的2个定位销孔,使用直销将两者合并安装,形成完整的微反应器,再将上热浴板3、下热浴板4的主视面上涂上密封胶,待其阴干后,利用上热浴板3、下热浴板4主视面上的2个定位销孔,利用先前上微反应器基板1和下微反应器基板2定位用的直销,将上热浴板3、下热浴板4分别安装至上微反应器基板1和下微反应器基板2的背面,利用上微反应器基板1、下微反应器基板2、上热浴板3和下热浴板4上1圈同位置同直径的通孔,使用螺栓将整台紧固。

35.7,后处理。

36.于整台装配体上a液进口5、 b液进口6、反应物出口7处,使用丝锥分别加工出连接用的孔螺纹。

37.工作中,a液进口5、 b液进口6、反应物出口7处,以及上热浴板3和下热浴板4左侧的热浴进口和右侧的热浴出口处,均安装上连接着计量泵的螺纹接口,a液与b液以一定比列分别泵进a液球腔8和b液球腔9,经y型进料结构通过微通道流进微反应室13,混合流体经过阵列排布的微反应室13以及将之连通的带有波结的微通道15得到充分混合与反应,热浴液从热浴板左侧的热浴进口泵进,充分换热后从热浴板右侧的热浴出口泵出,经过充分混合反应的反应物流进反应物球腔10,再从反应物出口7被泵出。

38.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1