一种平板分子筛膜的制备方法及装置与流程

1.本发明涉及一种平板分子筛膜的制备方法及装置,属于分子筛膜制备技术领域,本发明同样适用于其他分子筛膜的制备。

背景技术:

2.我国过程工业生产和使用有机溶剂每年超亿吨,降低有机溶剂生产成本、实现应用过程的节能减排,是化工、医药等过程工业面临的共性问题,迫切需要新型分离技术的支撑。以分子筛膜为核心的膜分离技术,能够实现溶剂/水共沸体系的低能耗分离,避免污染物排放,促进溶剂生产和循环过程的节能减排。由于分子筛膜的孔径小(《1nm)、分离精度高,如何低成本制备出大面积完整无缺陷的膜产品,是分子筛膜大规模工业应用的瓶颈问题。

3.国内对分子筛膜的研究起步较晚,但发展十分迅速。国内开展相关研究机构主要有大连化学物理研究所、大连理工大学、浙江大学、南京工业大学等。大连化学物理研究所开发了微波合成技术制备naa分子筛膜,缩短了膜合成时间。大连理工大学开发出热浸渍晶种涂覆方式,在大孔载体上实现分子筛膜的均匀生长。申请人提出亚微米球磨晶种诱导、擦涂-浸渍组合晶种涂覆方式制备naa型分子筛膜,显著提高了膜成品率,,在我国率先实现了naa型分子筛膜的产业化应用,用于生物乙醇、异丙醇、乙腈、四氢呋喃、丙酮等10余种工业溶剂的脱水,在哈药集团、海正药业、以色列泰华集团等企业推广工业装置300多套。

4.尽管分子筛膜脱水技术展现出显著节能减排优势,然而该技术在有机溶剂生产过程中的推广进程相对缓慢。究其原因,对于大宗化学品,目前所采用的分子筛膜装备成本偏高。分子筛膜装备成本与分子筛膜的通量和膜组件的装填密度密切相关。目前,分子筛膜工业产品主要采用管式结构(直径通常》10mm),所构建的膜组件装填密度低(30~100m2/m3),并且由于载体壁厚较大,增加了分子筛膜的传质阻力,影响了膜渗透通量。

5.因此本领域需要一种高装填密度,大面积的分子筛膜。

技术实现要素:

6.本发明公开一种平板分子筛膜的制备方法及装置,解决了在大面积平板支撑体上合成分子筛膜技术。

7.技术方案是:

8.一种平板分子筛膜的制备方法,包括如下步骤:

9.步骤1,在平板状的支撑体浸泡于含有偶联剂的溶液中进行接枝改性;

10.步骤2,在步骤1得到的支撑体的表面施加高浓度晶种悬浮液;

11.步骤3,在步骤2得到的支撑体的表面施加低浓度晶种悬浮液;

12.步骤4,将步骤3得到的支撑体在合成液中进行水热合成,得到平板分子筛膜。

13.在一个实施方式中,步骤1中,所述的偶联剂选自3-氨基丙基三乙基硅烷(aptes)、多巴胺或者聚丙烯酰胺;所述的溶液采用水、苯类溶剂或者醇类溶剂;所述的偶联剂在溶液

中的浓度0.1-10wt.%。

14.在一个实施方式中,在步骤1之前,还需要对支撑体进行预处理。

15.在一个实施方式中,所述的预处理包括如下步骤:分别采用酸液和碱液对支撑体进行浸泡,再进行煅烧处理。

16.在一个实施方式中,所述的酸液为硫酸、盐酸或者硝酸,浓度为0.1-10mol/l。

17.在一个实施方式中,所述的碱液为为氢氧化钠或者氢氧化钾溶液,浓度为0.1-10mol/l。

18.在一个实施方式中,所述的煅烧处理400-800℃,煅烧时间为1-10h。

19.在一个实施方式中,高浓度晶种悬浮液浓度为3-20wt.%,低浓度晶种悬浮液浓度为0.1-2wt.%。

20.在一个实施方式中,合成液中的组成配比是:sio2:al2o3:na2o:h2o=1:(0.2-2):(0.5-4):(15-500)。

21.在一个实施方式中,所述的晶种选自naa或者nay晶种,所述的支撑体的材质选自多孔的氧化铝、氧化锆、氧化钛或者莫来石。

22.在一个实施方式中,所述的步骤2中,还需要对高浓度晶种悬浮液处理后的支撑体进行氯硅烷的修饰处理,所述的氯硅烷的分子式是si(ch3)

4-n

cln,n是1-4之间的任意整数;修饰处理温度范围是350-400℃,反应时间1-5h。

23.一种平板分子筛膜,由上述的方法直接得到。

24.平板分子筛膜在溶剂脱水中的应用。

25.所述的溶剂是有机溶剂;所述的有机溶剂选自醇类溶剂、酯类溶剂、醚类溶剂、醛类溶剂或者苯类溶剂中的一种或几种的混合;渗透汽化或者蒸汽渗透过程中进料温度50~300℃,优选100-150℃;渗透侧的绝压是10~3000pa,优选200-1500pa。

26.一种平板分子筛膜制备装置,包括:

27.反应釜,在反应釜的内部设有固定支架,在固定支架上安装多块平板分子筛膜支撑体,并且固定支架由搅拌轴连接于搅拌电机上,搅拌电机可以带动平板分子筛膜支撑体进行转动,同时在反应釜外壁上还设有热源层,用于对反应釜中的温度进行调控,热源层上设有热源进口和热源出口,用于热源在热源层中流动,在反应釜底部设釜底出口,用于将反应液排出。

28.有益效果

29.本发明的制备工艺具有如下优点:

30.1.本方法采用了平板陶瓷膜,该类膜为平板使结构两侧均有膜层,中间为出水通道,该结构不但能够获得高的膜组件装填密度,其装填面积高达250m2/m3。本发明公开一种平板分子筛膜的制备方法及装置,解决了在大面积平板支撑体上合成分子筛膜技术,为分子筛膜在大宗化学品生产过程中应用奠定了基础。

31.2、创新性的提出了在平板支撑体表面制备出高性能的分子筛膜。

32.3、本发明将浸渍凃晶和水热合成设置在同一反应釜中进行,操作简单。

33.4、本发明制备的平板分子筛膜分离性能优良、成品率高和重复性好,适合规模化制备。

34.5、采用了两次涂晶种法,先通过高浓度晶种的涂覆处理,生成第一层的晶种层,再

通过低浓度晶种的涂覆,消除掉晶种层表面的一些缺陷,使得到的分子筛膜分离性更好;另外,通过在晶种层的表面进行氯硅烷的修饰,有效地减小孔道直径,进一步消除缺陷,使低浓度晶种以及水热合成后能够在稳定的晶种层的表面进行生长分子筛膜,有效提高分离性能。

附图说明

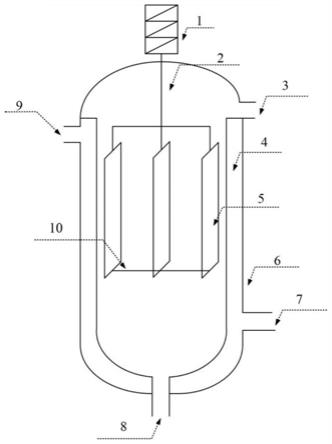

35.图1是本发明方法分子筛膜合成装置。

36.图2是为平板支撑体表面sem照片;

37.图3是为平板支撑体断面sem照片;

38.图4是本发明方法合成出的naa分子筛膜的sem照片(表面);

39.图5是本发明方法合成出的naa分子筛膜的sem照片(断面);

40.图6是实施例1和实施例4中经过了表面晶种修饰处理的支撑体的ftir图谱。

41.其中,1是搅拌电机、2是搅拌轴、3是原料进口、4是热源层、5是平板分子筛膜支撑体、6是反应釜、7是热源进口、8是釜底出口、9是热源出口、10是固定支架;

具体实施方式

42.本专利中的平板分子筛膜的制备方法的制备步骤详述如下:

43.s1,平板支撑体处理:首先利用砂纸将平板支撑体表面进行抛光,然后利用酸液浸泡和碱液浸泡除去平板支撑体孔道中杂质,随后将平板支撑体置于马弗炉中煅烧;支撑体的材质选自氧化铝、氧化锆、或者氧化钛或者莫来石,优选氧化铝、莫来石;步骤s1中所述酸液浸泡为硫酸、盐酸、硝酸或者其他种类无机酸,优选硫酸和盐酸;酸液浓度为0.1-10mol/l,优选0.5-2mol/l;步骤s2中所述碱液浸泡为氢氧化钠、氢氧化钾,优选氢氧化钠,碱液浓度为0.1-10mol/l,优选0.5-2mol/l;步骤s1所述的马弗炉煅烧温度为400-800℃,优选450-600℃,煅烧时间为1-10h,优选4-7h;

44.s2,平板支撑体表面偶联羟基:首先将偶联剂溶解于溶剂中,随后将平板支撑体浸泡于偶联剂溶液中,经过一段时间后,取出,并用去离子水清洗干净,备用;偶联剂选自3-氨基丙基三乙基硅烷(aptes)、多巴胺、聚丙烯酰胺,优选3-氨基丙基三乙基硅烷(aptes)。溶剂选自水、甲苯、乙醇,优选甲苯、乙醇,浓度为0.1-10wt.%,优选1-2wt.%;通过本步骤,可以使偶联剂与支撑体表面的羟基进行接枝反应,带有正电荷,有利于晶种在表面的负载和生长;

45.s3,配制高浓度晶种悬浮液和低浓度晶种悬浮液;将分子筛晶种分散于去离子水中,并采用超声波处理,使其分散均匀,得到分子筛晶种悬浮液;通过控制单位去离子水中分子筛晶种加入量分别形成高浓度晶种悬浮液和低浓度晶种悬浮液;

46.s4,将高浓度晶种悬浮液均匀倾倒于平板支撑体上并利用毛刷将其分散均匀后,烘干备用;步骤s4中高浓度晶种悬浮液浓度为3-20wt.%,优选5-10wt.%,低浓度晶种悬浮液浓度为0.1-2wt.%,优选0.5-1wt.%;并且再将处理后的支撑体置于氯硅烷蒸汽中进行修饰处理,所使用的氯硅烷的分子式可以是si(ch3)

4-n

cln,n是1-4之间的任意整数;修饰处理可以减小高浓度晶种处理后晶种孔径较大、分布不均匀的问题,缩小晶种上的或者晶种中的孔隙,有利于后续的低浓度的晶种在表面的生长,提高分离过程的选择性和批次之间

的重复性。这里的修饰处理的温度范围是350-400℃,反应时间1-5h。

47.s5,采用的装置如图1所示,将刷凃后的支撑体固定于膜反应釜固定支架(10)上,固定支架(10)固定于反应釜搅拌桨(2)上。从原料进口(3)通入低浓度晶种悬浮液,待低浓度晶种悬浮液淹没平板支撑体后,打开原料出口阀(8),排净反应釜中低浓度晶种悬浮液,并通入热源,烘干。备用;步骤s4中高浓度晶种悬浮液浓度为3-20wt.%,优选5-10wt.%,低浓度晶种悬浮液浓度为0.1-2wt.%,优选0.5-1wt.%;

48.s6,平板分子筛膜的水热合成:所采用的制备装置结构如图1所示,包括搅拌电机1、搅拌轴2、原料进口3、热源层4、平板分子筛膜支撑体5、反应釜6、热源进口7、釜底出口8、热源出口9、固定支架10;反应釜6的内部设有固定支架10,在固定支架10上安装多块平板分子筛膜支撑体5,并且固定支架10由搅拌轴2连接于搅拌电机1上,搅拌电机1可以带动平板分子筛膜支撑体5进行转动,同时在反应釜6外壁上还设有热源层4,用于对反应釜6中的温度进行调控,热源层4上设有热源进口7和热源出口9,用于热源在热源层4中流动,在反应釜6底部设釜底出口8,用于将反应液排出。

49.将分子筛膜合成液通过原料进口3通入反应釜中,合成液中的组成配比是:sio2:al2o3:na2o:h2o=1:(0.2-2):(0.5-4):(15-500);开启搅拌电机1,从热源进口7通入热源,经过水热合成反应后,关闭搅拌电机1,关闭热源进出口,取去平板分子筛膜,利用去离子水洗涤调节ph值,再经过烘干后,得到分子筛膜。

50.实施例1

51.s1,平板支撑体处理:首先利用400#,600#,1200#sic砂纸将氧化铝平板支撑体表面进行抛光,然后利用1mol/l盐酸溶液浸泡30min后,再用1mol/l氢氧化钠溶液浸泡30min用以除去平板支撑体孔道中杂质,随后将酸碱处理后的平板支撑体置于550℃马弗炉中煅烧6h后利用去离子水清洗干净后烘干备用。;

52.s2,平板支撑体表面偶联羟基:首先将3-氨基丙基三乙基硅烷作为偶联剂溶解于甲苯溶剂中,3-氨基丙基三乙基硅烷在甲苯中质量分数为1wt.%,随后将平板支撑体浸泡于3-氨基丙基三乙基硅烷溶液中,1h后,取出,并用去离子水清洗干净,备用;

53.s3,配制高浓度晶种悬浮液;将10g naa分子筛晶种分散于去90g去离子水中,并采用超声波处理,使其分散均匀,得到10wt.%naa分子筛晶种悬浮液;随后将10wt.%naa分子筛晶种悬浮液均匀倾倒于平板支撑体上并利用毛刷将其分散均匀后,烘干备用;

54.s4,配制低浓度晶种悬浮液;将1kg naa分子筛晶种分散于99kg去离子水中,并采用超声波处理,使其分散均匀,得到1wt.%naa分子筛晶种悬浮液;

55.s5,将刷凃后的支撑体固定于膜反应釜固定支架(10)上,固定支架(10)固定于反应釜搅拌桨(2)上。从原料进口(3)通入1wt.%naa分子筛晶种悬浮液,待1wt.%naa分子筛晶种悬浮液淹没平板支撑体后,停止5s后打开原料出口阀(8),排净反应釜中1wt.%naa分子筛晶种悬浮液,并通入导热油热源,恒温50℃烘干6h。备用;

56.s6,平板分子筛膜的水热合成:将偏铝酸钠和硅酸钠分别溶解于去离子水中,待两种溶液均澄清后,将硅源溶液缓慢加入铝源中,搅拌至形成均相,得到组成sio2:al2o3:na2o:h2o=1:1:2:120的naa分子筛膜合成液。将naa分子筛膜合成液通过原料进口(3)通入反应釜中,开启搅拌电机(1),控制转速1n/min,打开导热油热源进口,控制合成温度100℃反应4h,反应结束后,关闭搅拌电机(1),关闭热源进出口,取去平板naa分子筛膜,利用去离

子水洗涤调节ph值,再经过烘干后,得到分子筛膜。并进行渗透汽化表征。

57.重复上述操作5次,制备5批次平板naa分子筛膜。

58.实施例2

59.s1,平板支撑体处理:首先利用400#,600#,1200#sic砂纸将氧化铝平板支撑体表面进行抛光,然后利用0.5mol/l盐酸溶液浸泡30min后,再用0.5mol/l氢氧化钠溶液浸泡30min用以除去平板支撑体孔道中杂质,随后将酸碱处理后的平板支撑体置于600℃马弗炉中煅烧6h后利用去离子水清洗干净后烘干备用。;

60.s2,平板支撑体表面偶联羟基:首先将3-氨基丙基三乙基硅烷作为偶联剂溶解于甲苯溶剂中,3-氨基丙基三乙基硅烷在甲苯中质量分数为2wt.%,随后将平板支撑体浸泡于3-氨基丙基三乙基硅烷溶液中,1h后,取出,并用去离子水清洗干净,备用;

61.s3,配制高浓度晶种悬浮液;将8g nay分子筛晶种分散于去92g去离子水中,并采用超声波处理,使其分散均匀,得到10wt.%nay分子筛晶种悬浮液;随后将10wt.%nay分子筛晶种悬浮液均匀倾倒于平板支撑体上并利用毛刷将其分散均匀后,烘干备用;

62.s4,配制低浓度晶种悬浮液;将1kg nay分子筛晶种分散于99kg去离子水中,并采用超声波处理,使其分散均匀,得到1wt.%nay分子筛晶种悬浮液;

63.s5,将刷凃后的支撑体固定于膜反应釜固定支架(10)上,固定支架(10)固定于反应釜搅拌桨(2)上。从原料进口(3)通入1wt.%nay分子筛晶种悬浮液,待1wt.%nay分子筛晶种悬浮液淹没平板支撑体后,停止5s后打开原料出口阀(8),排净反应釜中1wt.%nay分子筛晶种悬浮液,并通入导热油热源,恒温50℃烘干6h。备用;

64.s6,平板分子筛膜的水热合成:将偏铝酸钠和水玻璃分别溶解于去离子水中,待两种溶液均澄清后,将硅源溶液缓慢加入铝源中,搅拌至形成均相,得到组成sio2:al2o3:na2o:h2o=10.7:1:18.8:850的nay分子筛膜合成液。将nay分子筛膜合成液通过原料进口(3)通入反应釜中,开启搅拌电机(1),控制转速0.5n/min,打开导热油热源进口,控制合成温度110℃反应6h,反应结束后,关闭搅拌电机(1),关闭热源进出口,取去平板nay分子筛膜,利用去离子水洗涤调节ph值,再经过烘干后,得到分子筛膜。并进行渗透汽化表征。

65.重复上述操作5次,制备5批次平板nay分子筛膜。

66.实施例3

67.s1,平板支撑体处理:首先利用400#,600#,1200#sic砂纸将莫来石平板支撑体表面进行抛光,然后利用2mol/l盐酸溶液浸泡30min后,再用2mol/l氢氧化钠溶液浸泡30min用以除去平板支撑体孔道中杂质,随后将酸碱处理后的平板支撑体置于650℃马弗炉中煅烧4h后利用去离子水清洗干净后烘干备用。;

68.s2,平板支撑体表面偶联羟基:首先将3-氨基丙基三乙基硅烷作为偶联剂溶解于乙醇溶剂中,多巴胺在乙醇中质量分数为1wt.%,随后将平板支撑体浸泡于多巴胺溶液中,1h后,取出,并用去离子水清洗干净,备用;

69.s3,配制高浓度晶种悬浮液;将10g naa分子筛晶种分散于去90g去离子水中,并采用超声波处理,使其分散均匀,得到10wt.%naa分子筛晶种悬浮液;随后将10wt.%naa分子筛晶种悬浮液均匀倾倒于平板支撑体上并利用毛刷将其分散均匀后,烘干备用;

70.s4,配制低浓度晶种悬浮液;将0.5kg naa分子筛晶种分散于99.5kg去离子水中,并采用超声波处理,使其分散均匀,得到0.5wt.%naa分子筛晶种悬浮液;

71.s5,将刷凃后的支撑体固定于膜反应釜固定支架(10)上,固定支架(10)固定于反应釜搅拌桨(2)上。从原料进口(3)通入0.5wt.%naa分子筛晶种悬浮液,待0.5wt.%naa分子筛晶种悬浮液淹没平板支撑体后,停止5s后打开原料出口阀(8),排净反应釜中0.5wt.%naa分子筛晶种悬浮液,并通入导热油热源,恒温50℃烘干6h。备用;

72.s6,平板分子筛膜的水热合成:将偏铝酸钠和硅酸钠分别溶解于去离子水中,待两种溶液均澄清后,将硅源溶液缓慢加入铝源中,搅拌至形成均相,得到组成sio2:al2o3:na2o:h2o=1:2:2.2:150的naa分子筛膜合成液。将naa分子筛膜合成液通过原料进口(3)通入反应釜中,开启搅拌电机(1),控制转速0.5n/min,打开导热油热源进口,控制合成温度100℃反应4h,反应结束后,关闭搅拌电机(1),关闭热源进出口,取去平板naa分子筛膜,利用去离子水洗涤调节ph值,再经过烘干后,得到分子筛膜。并进行渗透汽化表征。

73.重复上述操作5次,制备5批次平板nay分子筛膜。

74.实施例4

75.s1,平板支撑体处理:首先利用400#,600#,1200#sic砂纸将氧化铝平板支撑体表面进行抛光,然后利用1mol/l盐酸溶液浸泡30min后,再用1mol/l氢氧化钠溶液浸泡30min用以除去平板支撑体孔道中杂质,随后将酸碱处理后的平板支撑体置于550℃马弗炉中煅烧6h后利用去离子水清洗干净后烘干备用。;

76.s2,平板支撑体表面偶联羟基:首先将3-氨基丙基三乙基硅烷作为偶联剂溶解于甲苯溶剂中,3-氨基丙基三乙基硅烷在甲苯中质量分数为1wt.%,随后将平板支撑体浸泡于3-氨基丙基三乙基硅烷溶液中,1h后,取出,并用去离子水清洗干净,备用;

77.s3,配制高浓度晶种悬浮液;将10g naa分子筛晶种分散于去90g去离子水中,并采用超声波处理,使其分散均匀,得到10wt.%naa分子筛晶种悬浮液;随后将10wt.%naa分子筛晶种悬浮液均匀倾倒于平板支撑体上并利用毛刷将其分散均匀后,烘干备用;

78.s4,配制低浓度晶种悬浮液;将1kg naa分子筛晶种分散于99kg去离子水中,并采用超声波处理,使其分散均匀,得到1wt.%naa分子筛晶种悬浮液;

79.s5,将刷凃后的支撑体固定于膜反应釜固定支架(10)上,固定支架(10)固定于反应釜搅拌桨(2)上。从原料进口(3)通入1wt.%naa分子筛晶种悬浮液,待1wt.%naa分子筛晶种悬浮液淹没平板支撑体后,停止5s后打开原料出口阀(8),排净反应釜中1wt.%naa分子筛晶种悬浮液,并通入导热油热源,恒温50℃烘干6h。然后将平板分子筛膜置的晶种涂覆面置于二甲基二氯硅烷蒸汽中,于350℃反应时间5h,反应结束后冷却至室温,使用乙醇洗涤后,烘干备用;

80.s6,平板分子筛膜的水热合成:将偏铝酸钠和硅酸钠分别溶解于去离子水中,待两种溶液均澄清后,将硅源溶液缓慢加入铝源中,搅拌至形成均相,得到组成sio2:al2o3:na2o:h2o=1:1:2:120的naa分子筛膜合成液。将naa分子筛膜合成液通过原料进口(3)通入反应釜中,开启搅拌电机(1),控制转速1n/min,打开导热油热源进口,控制合成温度100℃反应4h,反应结束后,关闭搅拌电机(1),关闭热源进出口,取去平板naa分子筛膜,利用去离子水洗涤调节ph值,再经过烘干后,得到分子筛膜。并进行渗透汽化表征。

81.重复上述操作5次,制备5批次平板naa分子筛膜。

82.实施例5

83.s1,平板支撑体处理:首先利用400#,600#,1200#sic砂纸将氧化铝平板支撑体表

面进行抛光,然后利用0.5mol/l盐酸溶液浸泡30min后,再用0.5mol/l氢氧化钠溶液浸泡30min用以除去平板支撑体孔道中杂质,随后将酸碱处理后的平板支撑体置于600℃马弗炉中煅烧6h后利用去离子水清洗干净后烘干备用。;

84.s2,平板支撑体表面偶联羟基:首先将3-氨基丙基三乙基硅烷作为偶联剂溶解于甲苯溶剂中,3-氨基丙基三乙基硅烷在甲苯中质量分数为2wt.%,随后将平板支撑体浸泡于3-氨基丙基三乙基硅烷溶液中,1h后,取出,并用去离子水清洗干净,备用;

85.s3,配制高浓度晶种悬浮液;将8g nay分子筛晶种分散于去92g去离子水中,并采用超声波处理,使其分散均匀,得到10wt.%nay分子筛晶种悬浮液;随后将10wt.%nay分子筛晶种悬浮液均匀倾倒于平板支撑体上并利用毛刷将其分散均匀后,烘干备用;

86.s4,配制低浓度晶种悬浮液;将1kg nay分子筛晶种分散于99kg去离子水中,并采用超声波处理,使其分散均匀,得到1wt.%nay分子筛晶种悬浮液;

87.s5,将刷凃后的支撑体固定于膜反应釜固定支架(10)上,固定支架(10)固定于反应釜搅拌桨(2)上。从原料进口(3)通入1wt.%nay分子筛晶种悬浮液,待1wt.%nay分子筛晶种悬浮液淹没平板支撑体后,停止5s后打开原料出口阀(8),排净反应釜中1wt.%nay分子筛晶种悬浮液,并通入导热油热源,恒温50℃烘干6h。然后将平板分子筛膜置的晶种涂覆面置于二甲基二氯硅烷蒸汽中,于400℃反应时间1h,反应结束后冷却至室温,使用乙醇洗涤后,烘干备用;

88.s6,平板分子筛膜的水热合成:将偏铝酸钠和水玻璃分别溶解于去离子水中,待两种溶液均澄清后,将硅源溶液缓慢加入铝源中,搅拌至形成均相,得到组成sio2:al2o3:na2o:h2o=10.7:1:18.8:850的nay分子筛膜合成液。将nay分子筛膜合成液通过原料进口(3)通入反应釜中,开启搅拌电机(1),控制转速0.5n/min,打开导热油热源进口,控制合成温度110℃反应6h,反应结束后,关闭搅拌电机(1),关闭热源进出口,取去平板nay分子筛膜,利用去离子水洗涤调节ph值,再经过烘干后,得到分子筛膜。并进行渗透汽化表征。

89.重复上述操作5次,制备5批次平板nay分子筛膜。

90.实施例6

91.s1,平板支撑体处理:首先利用400#,600#,1200#sic砂纸将莫来石平板支撑体表面进行抛光,然后利用2mol/l盐酸溶液浸泡30min后,再用2mol/l氢氧化钠溶液浸泡30min用以除去平板支撑体孔道中杂质,随后将酸碱处理后的平板支撑体置于650℃马弗炉中煅烧4h后利用去离子水清洗干净后烘干备用。;

92.s2,平板支撑体表面偶联羟基:首先将3-氨基丙基三乙基硅烷作为偶联剂溶解于乙醇溶剂中,多巴胺在乙醇中质量分数为1wt.%,随后将平板支撑体浸泡于多巴胺溶液中,1h后,取出,并用去离子水清洗干净,备用;

93.s3,配制高浓度晶种悬浮液;将10g naa分子筛晶种分散于去90g去离子水中,并采用超声波处理,使其分散均匀,得到10wt.%naa分子筛晶种悬浮液;随后将10wt.%naa分子筛晶种悬浮液均匀倾倒于平板支撑体上并利用毛刷将其分散均匀后,烘干备用;

94.s4,配制低浓度晶种悬浮液;将0.5kg naa分子筛晶种分散于99.5kg去离子水中,并采用超声波处理,使其分散均匀,得到0.5wt.%naa分子筛晶种悬浮液;

95.s5,将刷凃后的支撑体固定于膜反应釜固定支架(10)上,固定支架(10)固定于反应釜搅拌桨(2)上。从原料进口(3)通入0.5wt.%naa分子筛晶种悬浮液,待0.5wt.%naa分

子筛晶种悬浮液淹没平板支撑体后,停止5s后打开原料出口阀(8),排净反应釜中0.5wt.%naa分子筛晶种悬浮液,并通入导热油热源,恒温50℃烘干6h。然后将平板分子筛膜置的晶种涂覆面置于二甲基二氯硅烷蒸汽中,于380℃反应时间3h,反应结束后冷却至室温,使用乙醇洗涤后,烘干备用;

96.s6,平板分子筛膜的水热合成:将偏铝酸钠和硅酸钠分别溶解于去离子水中,待两种溶液均澄清后,将硅源溶液缓慢加入铝源中,搅拌至形成均相,得到组成sio2:al2o3:na2o:h2o=1:2:2.2:150的naa分子筛膜合成液。将naa分子筛膜合成液通过原料进口(3)通入反应釜中,开启搅拌电机(1),控制转速0.5n/min,打开导热油热源进口,控制合成温度100℃反应4h,反应结束后,关闭搅拌电机(1),关闭热源进出口,取去平板naa分子筛膜,利用去离子水洗涤调节ph值,再经过烘干后,得到分子筛膜。并进行渗透汽化表征。

97.重复上述操作5次,制备5批次平板nay分子筛膜。

98.将实施例1~实施例3所得的分子筛膜进行渗透汽化检测,试验条件是:操作温度为75℃,分离体系是含水量为10wt.%的乙醇/水溶液。所得结果如下所示。

[0099][0100][0101]

本发明所合成平板分子筛膜的渗透汽化性能较优,实施例1和实施例3所合成的平板naa分子筛膜中分离因子均》10000,通量》2.5kg

·h–1·m–2。符合工业化应用的要求;实施例2中合成平板nay分子筛膜分离因子均》1000,通量》2.5kg

·h–1·m–2。也符合工业化应用的要求;实施例1和实施例4中通过s5中获得的支撑体的红外图谱如图所示,其中经过了氯硅烷修饰后的支撑体在1250-1290cm-1位置存在有特征峰,是归属于si-ch3的吸收振动峰,

说明成功氯硅烷在naa分子筛晶种的表面进行了接枝修饰,同时该支撑体在合成naa分子筛膜后,具有较高的分离因子,这主要是由于氯硅烷使naa晶种表面硅烷化并减小孔径的作用,提高了膜的完整性,使分离效果提高。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1