水泥烟气硫、硝、尘协同脱除方法与流程

1.本发明涉及一种水泥烟气硫、硝、尘协同脱除方法。

背景技术:

2.我国是水泥生产与销售大国,2021年地产投资正增长仍将持续,水泥行业产量仍维持增长。2021年1-5月水泥产量9.2亿吨,同比增长19.2%。伴随水泥行业发展的,还有废气的排量,主要大气污染物有粉尘、氮氧化物、二氧化硫等,危害极大,国家环境保护部门相当重视。政府对水泥行业氮氧化物排放量的控制力度越来越大,制定了相应的规划和管理对策,更严格的《水泥行业大气污染物排放标准》gb4915-2013用以替代gb4915-2004,河南、浙江等地还出台了更为严格的排放标准。可以预期,水泥行业即将迎来最严格的排放标准。

3.水泥干法生产工艺特点决定其生产熟料过程中可以很大程度上抑制so2的排放,但由于生产过程中的工况限制,如燃料中的硫含量偏高、原料中的硫铁矿含量偏高、燃煤中含硫超标、石灰石易烧性差导致窑内操作温度升高、烟气中的氧含量、co浓度、温度均会影响caso4的分解等,均会影响生产过程中窑系统对so2的吸收,导致so2排放超标,so2排放值甚至高达1000mg/m3(10%o2标况下,下同)以上。以上工艺上的调整容易造成窑系统工况的不稳定,而且对于不同的窑系统难以做到普遍的适应性。尤其是现在水泥行业推进超低排放,对于硫含量的排放指标更加严格,因此需要更加有效的脱硫措施。

4.目前,针对氮氧化物,国内水泥行业的脱硝技术基本都采用分级燃烧、低氮燃烧联合sncr技术,nox脱除效率低,很难达到愈发严格的排放标准。国内外有一些水泥生产线scr运行案例,但未见其长期稳定运行且各项指标满意、完全可推广的技术案例报导,其主要原因是,水泥生产工艺的高效脱硝技术路线尚达不到电厂燃煤锅炉脱硝技术的成熟度和可靠度。水泥烟气和火电锅炉烟气相比,不仅粉尘浓度髙很多,而且黏性高,成分复杂,极易出现scr催化剂的失效。需要针对水泥烟气特点进行系统研究,开发水泥烟气净化技术。

5.按照scr反应器在水泥烟气治理工艺中的布置方式,水泥scr脱硝技术主要分为高温高尘、高温中尘、高温低尘、中温中尘、低温低尘脱硝技术,工艺路线多样,但各有优劣。1)高温高尘路线将水泥窑炉烟气直接引入scr脱硝反应器,投资费用相对较低,工艺简单,但是工况恶劣易导致催化剂中毒和磨蚀严重,寿命短。清除催化剂表面积灰、保证催化剂活性是高温高尘scr脱硝反应器稳定运行的关键。2)高温中尘布置提出预热器出口烟气先通过电除尘处理然后再进行高温脱硝。但是该工艺只能降低一部分粉尘,粉尘量并未降至毫克级别,且电除尘器维护和运行成本高,其除尘效率受粉尘比电阻、高压电源及其控制系统等多种因素的影响很大,对于高温高浓度的情况,经常无法高效、稳定地运行。因此与高尘布置相比,只能稍微延缓催化剂堵塞失效等情况。3)中温中尘工艺scr反应器布置在余热锅炉后,高温风机前,温度区间200~250℃内脱硝,建设运行成本有所降低,粉尘的问题仍无法回避;催化剂活性较低用量较大,且这个温度段是硫酸氢铵生成的最佳温度段。4)低温低尘scr反应器布置在除尘器后,烟尘浓度低于20mg/nm3,温度低于150℃,烟气量降低,建设成本低;低温催化剂不成熟,低温脱硝催化剂国内外报道的应用很少。5)金属纤维滤料在800

℃以下具有良好的强度,耐腐蚀性,高过滤精度,可满足高温粉尘的超低排放要求,在氧化铝、玻璃等行业已有很多成功的工程经验。尤其是采用金属纤维滤料作为过滤介质的袋式除尘器成为高温袋式除尘的较佳选择,该工艺可减缓烟气颗粒对后续脱硝催化剂磨损、堵塞问题,将粉尘降至10mg/nm3以内,大大降低高温催化剂用量,节省运行成本。但初投资成本较高,需要合理设计工艺。

6.水泥行业的烟气治理,需要承担窑炉脱硫脱硝设施改造和运行带来的熟料成本增加。随着供给侧改革和产能优化的进行,水泥行业将陷入产能严重过剩的危机,这给水泥企业烟气治理带来了更大的负担。在超低排放背景下,所选择烟气治理技术路线需要具有高效率、低投资、低运行成本的特点,确保水泥企业完成环保指标的同时,带来较好的经济效益。为此,针对水泥行业烟气治理技术中脱硫方案一次投资成本和运行成本都较高以及scr脱硝工艺复杂能耗高的问题,亟需开发一种水泥烟气硫、硝、尘协同超低排放的低成本技术。

技术实现要素:

7.本发明的目的是为了而提供一种水泥烟气硫、硝、尘协同脱除方法,为一种水泥烟气硫、硝、尘协同超低排放方法,具有高效脱除污染物、低投资、低运行成本的特点;克服了水泥行业烟气治理技术中脱硫方案一次投资成本和运行成本都较高以及scr脱硝工艺复杂能耗高的缺点。

8.为了实现上述目的,本发明的技术方案为:水泥烟气硫、硝、尘协同脱除方法,其特征在于:具体包括如下依次执行的步骤,

9.步骤一:脱硫;

10.将脱硫剂喷射到预热器烟气出口管道,脱硫剂与so2、o2反应,生成硫酸根化合物,与预热器中水泥烟气中的生石灰和石灰石反应,生成亚硫酸钙、硫酸钙,经过旋风除尘器脱除进入熟料,从而脱除烟气中的so2;

11.步骤二:除尘;

12.经步骤一处理后的高温脱硫水泥烟气从导流烟道进入脱硝除尘一体化设备;

13.直接将氨水喷射到脱硝除尘一体化设备的烟气入口烟道,使氨和水泥烟气充分混合;

14.高温脱硫水泥烟气进入脱硝除尘一体化设备的金属滤袋中除尘;

15.步骤三:脱硝;

16.脱硫除尘后的水泥烟气经过整流格栅后从上往下进入脱硝除尘一体化设备的scr催化剂结构脱硝;

17.脱硫除尘脱硝后的水泥烟气经过脱硝除尘一体化设备的烟气出口进入余热锅炉。

18.在上述技术方案中,在步骤一中,采用浓度为20%~25%氨水作为脱硫剂;脱硫剂与so2、o2反应,生成硫酸根化合物;

19.脱硫剂通过多级离心泵送入旋风预热器内与水泥烟气中的so2反应,同时抑制预热器中生料中s的释放。

20.在上述技术方案中,预热器烟气出口管道、导流烟道内均设置喷氨格栅。

21.在上述技术方案中,导流烟道设置气流均布板。

22.在上述技术方案中,导流烟道内设置三块气流分布板,三块气流分布板的尺寸由外至内逐渐变大;

23.在气流分布板的下沿设置三角导流板;

24.气流分布板采用孔板形式,气流分布板的开孔率在35-45%。

25.在上述技术方案中,金属滤袋采用金属纤维制成。

26.在上述技术方案中,金属滤袋有若干个。

27.本发明具有如下优点:

28.(1)本发明先脱硫除尘后,能最大程度降低硫和尘对于脱硝催化剂的影响,可大大降低催化剂使用量,增加脱硝催化剂寿命,提升运行稳定性。

29.(2)本发明采用水泥厂现有脱硝吸收剂氨水作为脱硫剂,工艺简单,成本低;通过多级离心泵送入旋风预热器c2内与烟气中的so2反应同时能够抑制预热器中生料中s的释放,实现硫的脱除,最大程度降低后续设备中硫酸氢铵的生成,避免硫酸氢铵对后续除尘器、催化剂、余热锅炉等设备的影响。

30.(3)本发明设置烟气均布装置,不仅可以对烟气起到均匀布风的作用,而且降低了烟气对滤袋的冲击,提高了滤袋的可用率,降低了检修、更换滤袋的频次;并且还大大改善了烟气流场状况,提高了除尘效果。

31.(4)本发明采用金属纤维制成的高温金属滤袋替代布袋除尘器的滤袋,除尘效果好,运行成本低;金属滤袋采用极精细的金属纤维丝,通过无纺铺制、真空烧结、静压等工艺制成,过滤精度高,能实现5mg/nm3以下的超净排放,除尘效率高达99.996%;传统布袋过滤材质对高温的耐受温度有限,超过300℃基本上无法使用,而金属滤袋可在450℃以上正常使用,与传统布袋除尘器相比,可高温除尘,同时金属滤袋使用寿命大于5年;传统布袋除尘器2年就需要更换滤袋,节省了停机维修时间。

32.(5)高温烟气经脱硫、除尘、脱硝后进入后级余热锅炉,可降低硫酸氢铵沉积,大幅减少余热锅炉磨损,管壁积灰,减少设备维护工作和资金;可提高换热效率,使得设备长期高效运转;如果是新建项目,余热锅炉换热管可以直接采用螺旋鳍片管,大大降低体积及余热锅炉设备成本。

33.(6)本发明所述脱硝与除尘器耦合成一体化设备,无需额外占地面积,为改造提供有利条件。

34.(7)本发明为水泥烟气硫、硝、尘协同脱除方法,硫、尘、硝在一体化设备中脱除,氨水用于脱硫也用于脱硝,脱除污染物效果好,经济效果好,且本发明按照脱硫、除尘、脱硝顺序依次脱除污染物,大大提高催化剂寿命,节约催化剂使用量,大大缩小反应器体积,经济性明显。

附图说明

35.图1为本发明采用的水泥烟气硫、硝、尘协同脱除系统的结构示意图。

36.图2为本发明中的导流烟道内布置三个气流分布板的结构示意图。

37.图3为本发明中的气流分布板的结构示意图。

38.图4为本发明中的气流分布板上设置三角导流板的结构示意图。

39.图5为本发明的工艺流程图。

40.图1中的箭头表示水泥烟气的流动方向;a表示回转窑;b表示分解炉;

41.图1中,d表示出口cems安装位置;出口cems用于检测出口烟气污染物浓度。

42.图1中,c1、c2、c3、c4、c5均为旋风除尘器,在除尘器的同时也起到对生料的预热作用,所以也称作预热器。

43.图2中,g1表示导流烟道的烟气出口端;g2表示导流烟道的烟气入口端;g1的尺寸大于g2的尺寸。

44.图3中,e表示吊挂板;f表示分割架。

45.图中1-喷氨格栅,2-预热器,3-脱硝除尘一体化设备,31-导流烟道,311-气流分布板,3111-气流分布板结构,312-三角导流板,32-金属滤袋,33-整流格栅,34-scr催化剂结构,341-第一催化剂层、342-第二催化剂层,343-备用催化剂层,35-烟气出口,36-设备壳体。

具体实施方式

46.下面结合附图详细说明本发明的实施情况,但它们并不构成对本发明的限定,仅作举例而已。同时通过说明使本发明的优点更加清楚和容易理解。

47.参阅附图可知:水泥烟气硫、硝、尘协同脱除方法,采用水泥烟气硫、硝、尘协同脱除系统进行先脱硫除尘后脱硝;本发明采用先脱硫除尘后脱硝的工艺技术路线,包括预热器c2出口喷氨系统、除尘脱硝一体化系统,实现硫、尘、硝的协同超低排放;先脱硫除尘后,能最大程度降低硫和尘对于脱硝催化剂的影响,增加脱硝催化剂寿命,提升运行稳定性;

48.如图5所示,具体包括如下依次执行的步骤,

49.步骤一:脱硫;

50.将脱硫剂喷射到预热器c2烟气出口管道(c2烟气出口的温度范围最适合烟气脱硫处理),脱硫剂与so2、o2反应,生成硫酸铵、硫酸氢铵、亚硫酸铵、亚硫酸氢铵等硫酸根化合物,与预热器中水泥烟气中的生石灰和石灰石反应,生成亚硫酸钙、硫酸钙等,亚硫酸钙、硫酸钙等经过旋风除尘器脱除进入熟料(熟料指下方回转窑中的水泥熟料,为水泥厂的产品),从而脱除烟气中的so2;

51.本发明中,脱硫方法为在c2出口烟道喷入脱硫剂,脱硫剂一般采用氨水;氨水吸收二氧化硫后,形成亚硫酸氢铵,氧化后形成硫酸氢铵,有氢离子,系统ph降低,系统内的碳酸钙可以更多的溶解,随之生成亚硫酸钙、硫酸钙,固体进入下方水泥回转窑,完成脱硫;

52.预热器c2温度一般为300-400℃,经脱硫处理后的烟气温度为300-400℃;

53.步骤二:除尘;

54.经步骤一处理后的高温脱硫水泥烟气从导流烟道31进入脱硝除尘一体化设备3;

55.直接将氨水喷射到脱硝除尘一体化设备3的烟气入口烟道,使氨和水泥烟气充分混合;其中,氨水是在除尘脱销一体化设备前端喷射,用于后续脱硝,且便于水泥烟气混合均匀,利于脱硝,保证系统稳定运行;

56.本发明先脱硫,因此可以直接将氨水喷射到除尘脱硝一体化设备烟气入口烟道;如果没有脱硫,则不能选择直接喷氨到布袋除尘器的入口烟道,因为高浓度硫存在的情况下,即使高温也会有硫酸氢铵的沉积,从而对除尘器金属滤袋造成堵塞。所以没有提前脱硫的工艺中,喷氨要喷在脱硝反应器入口,将除尘和脱硝分开,则除尘脱硝一体化设备需拆分

(即不脱硫的情况,最后在除尘器后喷氨,就是净气室,但是净气室与除尘器之间的距离需要增加,需要增设缓转弯烟道、折流板等以确保氨、烟气混合均匀,成本较高);

57.高温脱硫水泥烟气进入脱硝除尘一体化设备3的金属滤袋32中除尘;

58.脱硝除尘一体化设备3的保温性能好,对水泥烟气的降温控制在10℃以内;除尘后的水泥系统烟温一般在300-350℃;

59.步骤三:脱硝;

60.脱硫除尘后的水泥烟气经过整流格栅33后从上往下进入脱硝除尘一体化设备3的脱硝催化剂层脱硝;

61.脱硫除尘脱硝后的水泥烟气经过脱硝除尘一体化设备3的烟气出口35进入余热锅炉;

62.本发明脱硝前后水泥烟气的温度变化控制在5℃以内,脱硝后的水泥烟气温度为300-350℃。

63.进一步地,在步骤一中,采用浓度为20%~25%氨水作为脱硫剂;脱硫剂与so2、o2反应,生成硫酸铵、硫酸氢铵、亚硫酸铵、亚硫酸氢铵等硫酸根化合物;本发明采用水泥厂现有脱硝吸收剂原料氨水作为吸收剂,降低脱硫方案一次投资成本和运行成本;

64.脱硫剂通过多级离心泵送入旋风预热器(即预热器c2)内与水泥烟气中的so2反应,同时能够抑制预热器中生料(生料即水泥生料,一般是指水泥厂的原料,主要是碳酸钙等)中s的释放。

65.进一步地,预热器c2烟气出口管道、导流烟道31内均设置喷氨格栅1;设置喷氨格栅,喷氨格栅的布氨均匀性对脱硝效率有着显著的影响,氨气在除尘脱硝一体化设备内部分布不均还会造生氨泄漏,产成二次污染。

66.进一步地,导流烟道31设置气流均布板311;烟气从小入口进入大空间,存在突扩,气速变化较大,设置气流均布板不仅可以对烟气起到均匀布风的作用,而且可以降低烟气对滤袋的冲击。

67.进一步地,导流烟道31内间隔设置三块气流分布板311,三块气流分布板311的尺寸由外至内逐渐变大,与烟道入口的变截面内径相配合(导流烟道属于变径扩充烟道,且尺寸由外至内逐渐变大),提高混合效果(如图2所示);

68.在气流分布板311的下沿设置三角导流板312;采用三角形截面导流板可以有效抑制流动分离,将氨\烟气混合的更加均匀,提高气流均布效果;

69.气流分布板311采用孔板形式,气流分布板311的开孔率在35-45%,提高混合效果(如图3所示,图3中,结构是多孔板,起到气流均布的效果;通过增加阻力,把分布板前大规模的紊流分割开,再分布板后面形成小规模紊流,而且再短距离内使紊流的强度减弱,使原来不与气流分布板垂直的气流变得与板垂直)。

70.进一步地,每块气流分布板311包括多块气流分布板结构3111,多块气流分布板结构3111之间通过分割架连接、且上端均安装在吊挂板上(如图3所示)。

71.进一步地,金属滤袋32采用金属纤维制成(本发明中的金属滤袋32的主要材质316l,为市售产品),采用金属纤维制成的高温金属滤袋替代布袋除尘器的滤袋,形成高温金属滤袋除尘器,除尘效果好,可以将粉尘降至10mg/nm3以内,该工艺可减缓烟气颗粒对后续脱销催化剂磨损、堵塞问题,大大降低高温催化剂用量,脱硝工程造价降低30%以上。

72.进一步地,如图1所示,本发明采用的水泥烟气硫、硝、尘协同脱除系统,包括喷氨格栅1、预热器2、脱硝除尘一体化设备3;

73.脱硝除尘一体化设备3包括导流烟道31、金属滤袋32、脉冲吹灰器37、整流格栅33、scr催化剂结构34、烟气出口35、设备壳体36和灰斗38;设备壳体36入口端与导流烟道31连接、出口端设置烟气出口35;

74.金属滤袋32、脉冲吹灰器37、整流格栅33、scr催化剂结构34和灰斗38均位于设备壳体36内;其中,金属滤袋32位于导流烟道31与scr催化剂结构34之间;导流烟道31、金属滤袋32、scr催化剂结构34、烟气出口35依次连通;

75.整流格栅33位于金属滤袋32、scr催化剂结构34之间、且布置在scr催化剂结构34上方;将scr催化剂整合进高温金属滤袋除尘器净气室内后部,形成高温除尘脱硝一体化设备,该方案的scr催化剂布置在布袋除尘器的侧边,烟气除尘后经过整流格栅后从上往下进入脱硝催化剂,与布置在除尘器上方相比降低了高度,同时节省了一部分烟道;

76.烟气出口35位于scr催化剂结构34下方;

77.脉冲吹灰器37位于金属滤袋32上方;

78.灰斗38位于金属滤袋32下方;

79.喷氨格栅1设置在旋风预热器c2烟气出口处、且设置在导流烟道31内。

80.进一步地,金属滤袋32有若干个;本发明采用的金属滤袋采用极精细的金属纤维丝,通过无纺铺制、真空烧结、静压等工艺制成,过滤精度高,能实现5mg/nm3以下的超净排放,除尘效率高达99.996%。金属滤袋除尘后,脱硝效率高,可达99%以上。单根滤袋最大长度(无接缝)2000mm,常规滤袋规格有等,滤筒骨架可采用袋笼或冲孔板;金属滤袋使用寿命长,运行费用低。高温除尘后,温降小,可以有效缓解烟气对催化剂的影响,催化剂可选择25孔及更高孔数的催化剂,大大降低催化剂耗量,催化剂成本降低50%以上;金属滤料维护无需停机,只需关闭独立仓门,直接更换,简单易操作,同时本发明先脱硫,后续脱硝催化剂活性更高,大大降低后续设备受硫酸氢铵沉积的影响。

81.进一步地,scr催化剂结构34包括第一催化剂层341、第二催化剂层342和备用催化剂层343;第一催化剂层341、第二催化剂层342、备用催化剂层343自上而下依次间隔设置,一备二运,提高脱硝效果。

82.实施例

83.某水泥厂2500t/d熟料生产线,在该水泥干法生产线后面采用本发明所述水泥烟气硫、硝、尘协同脱除方法脱除水泥烟气中的硫、硝、尘等。

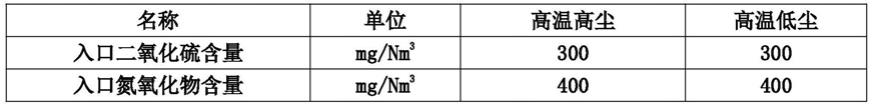

84.本实施例采用本发明处理水泥烟气前后,水泥烟气的成分如下表1所示:

85.表1本实施例采用本发明方法处理前后水泥烟气的烟气的成分

86.[0087][0088]

由如上表1可知,本发明对水泥烟气中的硫的脱除率达88.33%,对硝的脱除率达87.5%、对尘的脱除率达99.99%,均满足超低排放的要求。而现有技术(一般为高温高尘scr脱硝+余热锅炉+布袋除尘)主要进行除尘和脱硝,脱硝虽然也能达标,但是由于工艺不同,现有技术催化是在除尘前,催化剂寿命短,耗量大,带来的危废多。本发明能在满足超低排放的情况下,保持较好的经济性。

[0089]

验证试验

[0090]

针对上述实施例中某水泥厂2500t/d熟料生产线;在该水泥干法生产线后面分别配置本发明(高温金属滤袋除尘+scr脱硝+余热锅炉)和现有技术(高温高尘scr脱硝+余热锅炉+布袋除尘);

[0091]

对本实施例采用本发明与采用现有技术的方案的6年投资与运行进行比较。以某水泥厂2500t/d熟料生产线为基准,进行设备投资与运行费用的经济性分析,如表2所示。

[0092]

表2经济性分析

[0093]

[0094][0095]

从表2可以看出,高温高尘路线的初投资2645.32万元,高温低尘路线的初投资2844.99万元,高温高尘比高温低尘技术路线初投资低199.67万元;但是6年运行投资总费用高温高尘为4694.6万元,高温低尘总投资4099.06万元,高温低尘路线比高温高尘路线6年总投资低595.54万元;且从表2可以看出,产生投资费用差异的主要原因在于:相对于现有技术而言,本发明高温低尘路线催化剂耗量小以及除尘器金属滤袋寿命长。可见,本发明能在满足超低排放的情况下,保持较好的经济性性,是一种低成本水泥烟气硫、硝、尘协同脱除方法。

[0096]

其它未说明的部分均属于现有技术。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1