一种金属冶炼用自动上料系统的制作方法

1.本发明涉及金属冶炼设备,特别是一种金属冶炼用自动上料系统。

背景技术:

2.金属冶炼是把金属从化合态变为游离态的过程,常用的方法是用碳、一氧化碳、氢气等还原剂与金属氧化物在高温下发生还原反应,获得金属单质,而金属在冶炼的过程中,需要通过上料装置进行原料的不断添加。

3.但是,现有的上料装置不具有原料筛选的功能,通常需要在上料前专门加设一道筛选的流程,由工作人员将原料筛选后再运输到上料装置处进行上料,增加人工成本;普通的筛选设备无法与上料装置相对接,从而使得增加了上下料、搬运等中间流程,不仅影响工作效率,而且在上下料过程中,金属原料会出现飞灰,严重污染环境还危害工作人员健康。

4.所以,现有的上料装置存在无法直接进行原料筛选增加人工成本、中间流程影响工作效率和出现飞灰污染环境的问题。

技术实现要素:

5.本发明的目的在于,提供一种金属冶炼用自动上料系统。它具有能直接进行原料筛选减少人工成本、减少中间流程提高工作效率和降低飞灰减少环境污染的优点。

6.本发明的技术方案:一种金属冶炼用自动上料系统,包括粉碎单元、筛选单元、回料单元和输送单元;所述粉碎单元设于筛选单元上方,所述回料单元位于筛选单元一侧并分别与粉碎单元和筛选单元相连,所述输送单元位于筛选单元另一侧并与筛选单元的相连;所述粉碎单元包括粉碎箱、设于粉碎箱上端一侧的投料斗和转动设于粉碎箱内的粉碎组件;所述筛选单元包括筛选箱、倾斜设于筛选箱内中部的筛网组件、倾斜设于筛网组件下方并贯穿筛选箱的传输带组件和设于筛选箱外侧并包裹传输带组件的落料斗;所述回料单元和输送单元均为螺旋输送机;所述输送单元包括输送腔、设于输送腔上端下侧的出料管、设于输送腔下端上侧并与落料斗相对应的接料组件和设于输送腔下方的伸缩调节组件;所述落料斗与接料组件之间设有防尘罩。

7.前述的金属冶炼用自动上料系统中,所述粉碎箱包括箱体和可拆卸设于箱体上的箱盖;所述投料斗设于箱盖上端一侧;所述粉碎组件包括设于箱盖上端中部的电机、设于箱体内与电机转动连接的转动轴、多个设于转动轴上的安装块和多个可拆卸均匀设于安装块外侧壁的粉碎刀片;所述箱体靠近回料单元一侧壁设有倾斜向内设置的回料通道;所述回料通道与回料单元的回料出管可拆卸连接。

8.前述的金属冶炼用自动上料系统中,所述筛选箱上端中部设有与粉碎单元相连通的输送管,筛选箱上端均匀设有多根与粉碎单元相连通的支撑柱;所述筛选箱底部设有可移动的集料框,筛选箱一侧底部设有与集料框相对应的可开闭仓门;所述筛网组件包括倾斜设置的筛网板,分别设于筛选箱两侧并与筛网板可拆卸连接的上安装座与下安装座,多个设于筛网板下方的振动单元;所述筛选箱一侧设有向外倾斜设置的出料通道,所述下安

装座设有连通出料通道和筛网板的电控阀门;所述出料通道与回料单元的回料入管可拆卸连接。

9.前述的金属冶炼用自动上料系统中,所述回料通道或出料通道外设有与回料单元可拆卸连接的连接块。

10.前述的金属冶炼用自动上料系统中,所述回料单元和输送单元的中部均设有螺旋输送轴;所述接料组件包括与输送腔固定连接的连接管和可转动设于连接管端部的接料斗;所述伸缩调节组件包括固定设于输送腔下侧的转动座、与转动座转动连接的固定安装座和可伸缩设于固定安装座下方的液压伸缩杆;所述出料管为可伸缩的波纹管。

11.前述的金属冶炼用自动上料系统中,所述输送腔上端一侧连接有与抽水泵相连的输水管,输送腔下端开设有排污管;所述排污管上设有电磁阀门。

12.与现有技术相比,本发明通过将粉碎单元、筛选单元、回料单元和输送单元整合在一起构成上料系统,金属原料在粉碎单元中被粉碎组件进行粉碎然后进入筛选单元中经筛选组件进行筛选,合规的金属原料由传输带组件输送至落料斗处送入输送单元中,最后由输送单元将金属原料向上输送完成上料;通过筛选单元与输送单元相结合,直接将筛选和输送结合在一起,无需工作人员进行多次上下料和过程运输,减少人工成本,提高工作效率;粉碎单元、筛选单元、回料单元和输送单元相互连接,构成一个相对密封的系统,金属原料在粉碎、筛选、运输等过程时产生的飞灰均只局限在本系统内,不会大量飞到外界环境,有效降低了飞灰对环境的污染,保证了工作人员的健康。

13.所以,本发明具有能直接进行原料筛选减少人工成本、减少中间流程提高工作效率和降低飞灰减少环境污染的优点。

14.进一步的,本技术通过加设粉碎单元,能对金属原料进行粉碎,有效减少原料中结块或未完全破碎的粗料,而且采用可拆卸的方式将粉碎刀片安装在安装块处,从而能更换粉碎刀片,既能方便维修,又能根据不同需求选择不同规格刀片,使用更便捷;

15.通过加设回料单元,其与筛选单元相结合,实现循环粉碎,确保能将金属原料充分粉碎;

16.筛网组件由筛网板和上下安装座可拆卸连接,从而方便更换筛网板;

17.通过在筛选箱内底部加设可移动的集料框,收集掉落的金属原料,减少浪费;

18.伸缩调节组件由转动座、固定安装座和液压伸缩杆构成,从而能根据实际需求调整输送单元的高度,适用性更广;

19.通过加设与抽水泵相连的输水管,能进行清洗。

附图说明

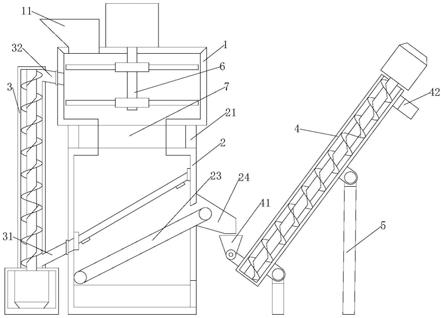

20.图1是本发明的结构示意图;

21.图2是本发明粉碎单元的结构示意图;

22.图3是本发明筛选单元的俯视图;

23.图4是本发明回料单元的结构示意图;

24.图5是本发明输送单元的结构示意图。

25.附图中的标记为:1-粉碎箱,11-投料斗,12-箱盖,13-回料通道,2-筛选箱,21-支撑柱,22-出料通道,23-传输带组件,24-可开闭仓门,25-集料框,26-落料斗,3-回料单元,

31-回料入管,32-回料出管,33-螺旋输送轴,4-输送单元,41-接料组件、411-连接管,412-接料斗,42-出料管,43-转动座,44-切割刀片,5-伸缩调节组件,51-固定安装座,52-液压伸缩杆,6-粉碎组件,61-电机,62-转动轴,63-安装块,64-粉碎刀片,7-输送管,8-连接块,9-筛网板,91-上安装座,92-下安装座,93-振动单元。

具体实施方式

26.下面结合附图和实施例对本发明作进一步的说明,但并不作为对本发明限制的依据。

27.实施例。一种金属冶炼用自动上料系统,构成如图1-5所示,包括粉碎单元、筛选单元、回料单元3和输送单元4;所述粉碎单元设于筛选单元上方,所述回料单元3位于筛选单元一侧并分别与粉碎单元和筛选单元相连,所述输送单元4位于筛选单元另一侧并与筛选单元的相连;所述粉碎单元包括粉碎箱1、设于粉碎箱1上端一侧的投料斗11和转动设于粉碎箱1内的粉碎组件6;所述筛选单元包括筛选箱2、倾斜设于筛选箱2内中部的筛网组件、倾斜设于筛网组件下方并贯穿筛选箱2的传输带组件23和设于筛选箱2外侧并包裹传输带组件23的落料斗26;所述回料单元3和输送单元4均为螺旋输送机;所述输送单元4包括输送腔、设于输送腔上端下侧的出料管42、设于输送腔下端上侧并与落料斗26相对应的接料组件41和设于输送腔下方的伸缩调节组件5;所述落料斗26与接料组件41之间设有防尘罩。

28.所述粉碎箱1包括箱体和可拆卸设于箱体上的箱盖12;所述投料斗11设于箱盖12上端一侧;所述粉碎组件6包括设于箱盖12上端中部的电机61、设于箱体内与电机61转动连接的转动轴62、多个设于转动轴62上的安装块63和多个可拆卸均匀设于安装块63外侧壁的粉碎刀片64;所述箱体靠近回料单元3一侧壁设有倾斜向内设置的回料通道13;所述回料通道13与回料单元3的回料出管32可拆卸连接。

29.所述筛选箱2上端中部设有与粉碎单元相连通的输送管7,筛选箱2上端均匀设有多根与粉碎单元相连通的支撑柱21;所述筛选箱2底部设有可移动的集料框25,筛选箱2一侧底部设有与集料框25相对应的可开闭仓门24;所述筛网组件包括倾斜设置的筛网板9,分别设于筛选箱2两侧并与筛网板9可拆卸连接的上安装座91与下安装座92,多个设于筛网板9下方的振动单元93;所述筛选箱2一侧设有向外倾斜设置的出料通道22,所述下安装座92设有连通出料通道22和筛网板9的电控阀门;所述出料通道22与回料单元3的回料入管31可拆卸连接。

30.所述回料通道13或出料通道22外设有与回料单元3可拆卸连接的连接块8。

31.所述回料单元3和输送单元4的中部均设有螺旋输送轴33;所述接料组件41包括与输送腔固定连接的连接管411和可转动设于连接管411端部的接料斗412;所述伸缩调节组件5包括固定设于输送腔下侧的转动座43、与转动座43转动连接的固定安装座51和可伸缩设于固定安装座51下方的液压伸缩杆52;所述出料管42为可伸缩的波纹管。

32.所述输送腔上端一侧连接有与抽水泵相连的输水管,输送腔下端开设有排污管;所述排污管上设有电磁阀门。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1