一种氯乙烯合成系统副产中压蒸汽的装置及方法与流程

1.本发明涉及一种氯乙烯合成系统副产中压蒸汽的装置及方法,属于聚氯乙烯副产技术领域。

背景技术:

2.在我国聚氯乙烯生产过程中,需要大量的乙炔气和氯化氢气合成氯乙烯气,从而生产聚氯乙烯,乙炔气和氯化氢气合成氯乙烯的过程中将产生大量的热量:ch≡ch+hcl

→

ch2=chcl+124.8kj/mol(29.8kcal/mol),按聚氯乙烯产100万吨/年,折算为锅炉产汽耗煤为147692吨。

3.对于氯乙烯合成的热能回收利用,国内现在主要处理方式,一种利用冷却水温差作为动力源,每台反应器冷却水密闭自循环,该工艺易造成反应器上部充满水蒸汽,反应器温度不均匀和不可调节,限制反应侧化学反应强度,且所得水蒸汽为自然汽化,不能为下端用户所用;一种是安装循环冷却水储槽、冷却水换热器,凉水塔带走冷却水热,能耗大。国内现在主要回收利用方式:一种是利用溴化锂工艺,前期投入较大,运行效果行业反响较差;一种为直接使用自然汽化的低质水蒸汽,用途少,利用率低。

技术实现要素:

4.本发明的发明目的在于:针对上述存在的问题,提供一种氯乙烯合成系统副产中压蒸汽的装置及方法,本发明能够同时精确控制氯乙烯合成反应器温度和产中压蒸汽,实现产品产量提高和热能回收利用。

5.本发明采用的技术方案如下:

6.一种氯乙烯合成系统副产中压蒸汽的装置,包括合成反应器、闪蒸罐、水蒸汽压缩机、增压泵、热水泵、管道加热器、冷却水补充系统、冷凝水储槽、冷凝水泵和换热器;

7.合成反应器的出水口与闪蒸罐连接,合成反应器的进水口与增压泵连接,合成反应器的反应气出口与换热器连接;

8.闪蒸罐的出水口分别与增压泵、热水泵连接,闪蒸罐的出汽口与水蒸汽压缩机连接;

9.水蒸汽压缩机连接蒸汽用户,蒸汽用户与疏水器连接,疏水器与冷凝水储槽连接;

10.热水泵通过管道连接热水用户,热水用户与冷凝水储槽连接;

11.管道加热器的一端连接冷凝水泵,管道加热器的另一端通过第一自动调节阀连接增压泵的进水口,管道加热器通过温度控制器连接水蒸气调节阀;

12.冷凝水储槽设置补水阀,冷凝水储槽的出水口连接冷凝水泵;

13.换热器的进水口设置新鲜水阀,换热器的出水口通过管道连接冷凝水储槽。

14.在本发明中具有:1、冷却水循环系统:增压泵通过管道与氯乙烯合成反应器连接;氯乙烯合成反应器通过管道与闪蒸罐连接;闪蒸罐通过管道与增压泵连接;2、水蒸汽系统:闪蒸罐通过管道与水蒸汽压缩机连接,水蒸汽压缩机通过管道与蒸汽用户连接;蒸汽用户

通过管道与疏水器连接,疏水器通过管道与冷凝水储槽连接,冷凝水储槽通过管道与冷凝水泵连接,冷凝水泵通过管道与管道加热器连接,管道加热器通过管道与第一自动调节阀连接,第一自动调节阀通过调节阀、管道与增压泵的进口连接,增压泵通过管道与闪蒸罐连接。3、热水系统:闪蒸罐通过管道与热水泵连接,热水泵通过管道与热水用户连接,热水用户通过管道与冷凝水储槽连接,并入冷却水循环系统,4、换热器水侧通过管道与冷凝水储槽连接,通过冷凝水泵并入冷却水循环系统,换热器物料侧通过管道与合成反应器连接。采用本发明的一种氯乙烯合成系统副产中压水蒸汽的装置及方法,能够将化学反应热极限回收并转变移在中压水蒸汽输出,同时精确控制氯乙烯合成反应器反应温度。

15.在本发明中,合成反应器中通过冷却水的强制大流量移走反应热能,闪蒸罐中压力由蒸汽气压缩机调节,罐中压力确定冷却水汽化强度,冷却水汽化强度确定冷却水温度,冷却水温度确定合成反应器温度,同时水蒸汽压缩机出口副产中压水蒸汽。水蒸汽压缩机,进可调节闪蒸罐内压力,出可加压水蒸汽,使其温升65~70℃。

16.作为优选,合成反应器为列管换热器式,列管一侧气相进行合成反应,放出热量;列管另一侧,采用冷却水转移反应热。

17.作为优选,在合成反应器的冷却水侧设置挡板,将冷却水侧分为互不连通的三段,每段都设置进水口和出水口。

18.在上述方案中,分成三段分别通入冷却水,可以更容易控制冷却水的流量进而控制反应温度。

19.作为优选,所述闪蒸罐内设置位于进水口上方的丝网捕沫器,闪蒸罐上设置手动排空阀、自动排空阀、第一压力控制器、第一液位控制器和温度传感器,自动排空阀与第一压力控制器联锁,第一压力控制器与水蒸汽压缩机联锁,第一液位控制器与自动调节阀联锁。

20.在上述方案中,通过第一液位控制器控制闪蒸罐的液位;通过第一压力控制器控制水蒸汽压缩机罐内压力;通过设置自动排空阀,且自动排空阀与第一压力控制器联锁,在水蒸汽压缩机故障罐内压力超过设定值时能及时排空,防止冷却水温度快速升高使合成反应器内催化剂升华;通过设置丝网捕集器,防止液滴被吸入水蒸汽压缩机,防止高温缓蚀剂进入水蒸汽压缩机,延长高温缓蚀剂使用时间。

21.作为优选,所述第一自动调节阀通过第一液位控制器与自动回流阀连接,自动回流阀与冷凝水储槽连接,第一自动调节阀和自动回流阀开关相反。

22.在上述方案中,控制闪蒸罐的液位高度。

23.作为优选,所述水蒸汽压缩机的驱动电机采用变频器控制,在水蒸汽压缩机的出口设置第二压力控制器、流量传感器和温度传感器,第二压力控制器与第二自动调节阀联锁。

24.在上述方案中,保证水蒸汽压缩机背压和防止系统物料反串。

25.作为优选,所述增压泵的出口设置压力传感器。

26.作为优选,所述热水用户为氯乙烯合成反应物料。

27.作为优选,所述冷凝水泵的出水口设置流量传感器,通过自动回流阀连接冷凝水储槽。

28.作为优选,冷凝水储槽正常为密闭状态。

29.在上述方案中,减少循环冷却水含氧量,减缓反应器锈蚀速度。

30.作为优选,所述补水阀与设置于冷凝水储槽的第二液位控制器联锁。

31.在上述方案中,保证循环冷水液位稳定,防止合成反应器因缺水干烧。

32.作为优选,装置中的设备和管道做保温处理。

33.在上述方案中,通过对设备和管道做保温处理,能减少热能辐射损失和热辐射对建筑物破坏。

34.一种氯乙烯合成系统副产中压蒸汽的方法,包括以下步骤:

35.步骤一:打开补水阀为冷凝水储槽补充冷却水,补水阀与第二液位制器联锁控制冷凝水储槽的液位;

36.步骤二:通过冷凝水泵从冷凝水储槽抽水到管道加热器;

37.步骤三:启动水蒸汽调节阀对管道加热器的水加温,水蒸汽调节阀与温度控制器联锁控制水温,正常运行时水蒸汽调节阀与温度控制器解除联锁;

38.步骤四:打开增压泵的进出阀门和合成反应器的进出阀门,管道加热器的高温水经第一自动调节阀、增压泵流到合成反应器,然后流到闪蒸罐,其中第一自动调节阀、自动回流阀与第一液位控制器联锁控制闪蒸罐的液位,第一自动调节阀和自动回流阀开关相反;

39.步骤五:闪蒸罐的液位达到设定值时,启动增压泵;

40.步骤六:启动热水泵将闪蒸罐中的高温水输送到热水用户为氯乙烯合成反应物料预热,然后回到冷凝水储槽循环;

41.步骤七:打开合成反应器的物料阀门,进行氯乙烯合成反应放出热能,增压泵提供的冷却水对其进行冷却换热,换热后的水通过管道回到闪蒸罐循环;

42.步骤八:闪蒸罐的压力达到设定值时,启动水蒸汽压缩机为蒸汽用户提供高温蒸汽,使用后经过疏水器回到冷凝水储槽循环,将水蒸汽压缩机与压力控制器联锁控制闪蒸罐内的压力;

43.步骤九:打开新鲜水阀,向换热器通入新鲜软水与氯乙烯气换热,换热后的水进入冷凝水储槽循环。

44.在本发明中,闪蒸后的冷却水通过增压泵和/或热虹吸效应对合成反应器循环冷却。

45.作为优选,步骤三中,补充高温冷却水输送的压力0.3~0.4mpa,温度88~90℃,流量12~15m3/h,以保证水液位能到闪蒸罐45~55%液位,以保证为物料反应预热到要求温度。

46.作为优选,步骤五中,初次运行时冷却水的温度为88~90℃,为合成反应器预热,起活化催化剂作用,循环冷却水流量大于40m3/h,确保反应热被及时移走。

47.作为优选,步骤五中,正常运行时冷却水的温度为100℃~102℃,防止合成反应器的反应侧催化剂升华失效,循环冷却水流量应大于40m3/h,确保反应热被及时移走。

48.作为优选,步骤五中,增压泵扬程应在11~15m,以保证冷却水能循环。

49.作为优选,步骤八中,闪蒸罐汽化面积为计算面积1.2~1.5倍,以保证水蒸汽压缩机经济运行。

50.作为优选,步骤八中,闪蒸罐内压力保持在2~5kpa,以达到在闪蒸面积一定时的

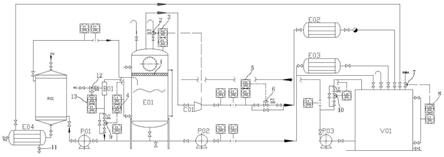

蒸发强度,确保及时带走循环冷却水中热;闪蒸罐内液位高度保持在50%~60%,防止循环冷却水流量不稳定造成合成反应器温度不受控。

51.作为优选,步骤八中,水蒸汽压缩机具备70%~100%能级自动调节功能,确保可以按要求改变闪蒸罐内压力,从而能控制冷却水温度,进而达到控制氯乙烯合成反应器最佳反应温度。

52.综上所述,由于采用了上述技术方案,本发明的有益效果是:

53.1、能够精确控制合成反应器温度,可使合成反应效率最佳;

54.2、能够最大限度将反应热转移到低质水蒸汽中,同时能够加压低质水蒸汽,提高水蒸汽压缩机效率;

55.3、能够将加压后的水蒸汽直接送到后端水蒸汽用户,代替现锅炉产水蒸汽,减少碳排放。

附图说明

56.本发明将通过例子并参照附图的方式说明,其中:

57.图1是装置的工艺流程图;

58.图2是合成反应器的示意图。

59.图中标记:r01-合成反应器,p01-增压泵,p02-热水泵,p03-冷凝水泵,e01-闪蒸罐,e02-蒸汽用户,e03-热水用户,e04-换热器,b01-水蒸汽加热器,c01-水蒸汽压缩机,v01-冷凝水储槽,1-丝网捕沫器,2-自动排空阀,3-第一压力控制器,4-第一液位控制器,5-第二压力控制器,6-第二自动调节阀,7-补水阀,8-第二液位控制器,9-第一自动调节阀,10-自动回流阀,11-新鲜水阀,12-水蒸气调节阀,13-温度控制器,14-挡板,15-合成反应器的进水口,16-合成反应器的出水口。

具体实施方式

60.本说明书中公开的所有特征,或公开的所有方法或过程中的步骤,除了互相排斥的特征和/或步骤以外,均可以以任何方式组合。

61.本说明书中公开的任一特征,除非特别叙述,均可被其他等效或具有类似目的的替代特征加以替换。即,除非特别叙述,每个特征只是一系列等效或类似特征中的一个例子而已。

62.如图1-2所示,本实施例的一种氯乙烯合成系统副产中压蒸汽的装置,包括合成反应器r01、闪蒸罐e01、水蒸汽压缩机c01、增压泵p01、热水泵p02、管道加热器、冷却水补充系统、冷凝水储槽v01、冷凝水泵p03和换热器e04;

63.合成反应器r01为列管换热器e04式,列管一侧气相进行合成反应,放出热量;列管另一侧设置挡板14,将冷却水侧分为互不连通的三段,每段都设置进水口和出水口;合成反应器的出水口16与闪蒸罐e01连接,合成反应器的进水口15与增压泵p01连接,合成反应器r01的反应气出口与换热器e04连接,合成反应器的出水口16设置温度传感器和流量传感器;

64.闪蒸罐e01内设置位于进水口上方的丝网捕沫器1,闪蒸罐e01上设置手动排空阀、自动排空阀2、第一压力控制器3、第一液位控制器4和温度传感器,自动排空阀2与第一压力

控制器3联锁,第一压力控制器3与水蒸汽压缩机c01联锁,第一液位控制器4与自动调节阀联锁;闪蒸罐e01的出水口分别与增压泵p01、热水泵p02连接,闪蒸罐e01的出汽口与水蒸汽压缩机c01连接;

65.水蒸汽压缩机c01的驱动电机采用变频器控制,在水蒸汽压缩机c01的出口设置第二压力控制器5、流量传感器和温度传感器,第二压力控制器5与第二自动调节阀6联锁;水蒸汽压缩机c01连接蒸汽用户e02,蒸汽用户e02与疏水器连接,疏水器与冷凝水储槽v01连接;将水蒸汽压缩机c01与压力控制器联锁控制闪蒸罐e01内的压力;

66.热水泵p02通过管道连接热水用户e03,热水泵p02的出口设置温度传感器和流量传感器,热水用户e03与冷凝水储槽v01连接;热水泵p02通过另一管道直接连通冷凝水储槽v01,在需要时直接向冷凝水储槽v01回水;热水泵p02为高扬程小流量耐高温,为热水用户e03提供用热需求,在冷却水系统液位高却又必须补充高温水时可调节闪蒸罐e01的液位;

67.冷凝水储槽v01为密闭状态,冷凝水储槽v01设置补水阀7,补水阀7与设置于冷凝水储槽v01的第二液位控制器8联锁,冷凝水储槽v01起收集冷凝水作用,也可用于加高温缓蚀剂;冷凝水储槽v01的出水口连接冷凝水泵p03,冷凝水储槽v01为高扬程中流量耐高温,冷凝水泵p03的出水口设置流量传感器,通过自动回流阀10连接冷凝水储槽v01;

68.管道加热器的一端连接冷凝水泵p03,管道加热器的另一端通过第一自动调节阀9连接增压泵p01的进水口,管道加热器通过温度控制器13连接水蒸气调节阀12,第一自动调节阀9通过第一液位控制器4与自动回流阀10连接,自动回流阀10与冷凝水储槽v01连接,第一自动调节阀9和自动回流阀10开关相反;

69.增压泵p01为低扬程大流量耐高温,保证冷却水循环量,及时带走合成反应器r01内反应热,出口设置压力传感器;

70.换热器e04的进水口设置新鲜水阀11,换热器e04的出水口通过管道连接冷凝水储槽v01。

71.一种氯乙烯合成系统副产中压蒸汽的方法,包括以下步骤:

72.步骤一:打开补水阀7为冷凝水储槽v01补充10-15%液位冷却水,补水阀7与第二液位制器联锁控制冷凝水储槽v01的液位;

73.步骤二:通过冷凝水泵p03从冷凝水储槽v01抽水到管道加热器,为循环冷却水系统补充循环水;

74.步骤三:启动水蒸汽调节阀对管道加热器的水加温,水蒸汽调节阀与温度控制器13联锁控制水温,水温度控制在88~90℃,若水蒸汽阀全开仍未将水温升到88~90℃,则通过冷凝水泵p03的出口手动阀门减少补充水量,正常运行时水蒸汽调节阀与温度控制器13解除联锁;

75.步骤四:打开增压泵p01的进出阀门和合成反应器r01的进出阀门,管道加热器的高温水经第一自动调节阀9、增压泵p01流到合成反应器r01,然后流到闪蒸罐e01,其中第一自动调节阀9、自动回流阀10与第一液位控制器4联锁控制闪蒸罐e01的液位,第一自动调节阀9和自动回流阀10开关相反;

76.步骤五:闪蒸罐e01的液位达到设定值45~55%时,启动增压泵p01;

77.步骤六:启动热水泵p02将闪蒸罐e01中的高温水输送到热水用户e03为氯乙烯合成反应物料预热,然后回到冷凝水储槽v01循环;

78.步骤七:打开合成反应器r01的物料阀门,进行氯乙烯合成反应放出热能,增压泵p01提供的冷却水对其进行冷却换热,换热后的水通过管道回到闪蒸罐e01循环;

79.步骤八:闪蒸罐e01的压力达到设定值2~5kpa时,启动水蒸汽压缩机c01为蒸汽用户e02提供高温蒸汽,使用后经过疏水器回到冷凝水储槽v01循环,将水蒸汽压缩机c01与压力控制器联锁控制闪蒸罐e01内的压力;

80.步骤九:打开新鲜水阀11,向换热器e04通入新鲜软水与氯乙烯气换热,换热后的水进入冷凝水储槽v01循环。

81.在本发明中,闪蒸后的冷却水通过增压泵p01和/或热虹吸效应对合成反应器r01循环冷却。

82.作为优选,步骤三中,补充高温冷却水输送的压力0.3~0.4mpa,温度88~90℃,流量12~15m3/h,以保证水液位能到闪蒸罐e0145~55%液位,以保证为物料反应预热到要求温度。

83.作为优选,步骤五中,初次运行时冷却水的温度为88~90℃,为合成反应器r01预热,起活化催化剂作用,循环冷却水流量大于40m3/h,确保反应热被及时移走。

84.作为优选,步骤五中,正常运行时冷却水的温度为100℃~102℃,防止合成反应器r01的反应侧催化剂升华失效,循环冷却水流量应大于40m3/h,确保反应热被及时移走。

85.作为优选,步骤五中,增压泵p01扬程应在11~15m,以保证冷却水能循环。

86.作为优选,步骤八中,闪蒸罐e01汽化面积为计算面积1.2~1.5倍,以保证水蒸汽压缩机c01经济运行。

87.作为优选,步骤八中,闪蒸罐e01内压力保持在2~5kpa,以达到在闪蒸面积一定时的蒸发强度,确保及时带走循环冷却水中热;闪蒸罐e01内液位高度保持在50%~60%,防止循环冷却水流量不稳定造成合成反应器r01温度不受控。

88.作为优选,步骤八中,水蒸汽压缩机c01具备70%~100%能级自动调节功能,确保可以按要求改变闪蒸罐e01内压力,从而能控制冷却水温度,进而达到控制氯乙烯合成反应器r01最佳反应温度。

89.本发明并不局限于前述的具体实施方式。本发明扩展到任何在本说明书中披露的新特征或任何新的组合,以及披露的任一新的方法或过程的步骤或任何新的组合。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1